Изобретение относится к области металлургии, в частности к производству ферросплавов.

Известен способ получения ферросиликованадия из ванадиевого шлака, кокса, флюса и ферросилиция, заключающийся в проплавлении шлака с коксом и обработке его ферросилицием, при этом предварительно на откосы ванны печи загружают известь, а затем в центре ванны проплавляют ферросилиций и смесь конвертерного шлака и кокса, взятых в соотношении 1:(0,02-0,2), и плавку ведут с выпуском промежуточного шлака после введения в расплав ферросилиция в количестве 0,01-0,05 от веса шлака /1/.

Способ обеспечивает определенную экономию ферросилиция за счет использования кокса, в то же время существенным его недостатком является низкая скорость плавления шихты и протекания восстановительных процессов, так как образующиеся на ранней стадии шлакообразования легкоплавкие железистые шлаки, в силу невысокого их поверхностного натяжения, подвержены вспениванию, что, в свою очередь, обусловливает крайне низкую производительность и высокий расход электроэнергии, кроме того, способ имеет невысокое извлечение ванадия, особенно при выплавке сплавов с содержанием кремния менее 15%, а получаемый при этом продукт имеет повышенное содержание вредных примесей и неметаллических включений.

Известен способ получения ванадиевых ферросплавов из ванадиевых шлаков методом селективного восстановления, который наиболее близок к заявляемому объекту и взят в качестве прототипа /2/, сущность способа заключается в том, что исходный шлак восстанавливают с углеродистыми материалами при температуре 1400-1450°С, причем в шихту добавляют плавиковый шпат в количестве 5-10% от веса шлака. Полученный обогащенный ванадием и обедненный железом передельный шлак восстанавливают ферросилицием и алюминием с последующим рафинированием жидкого полупродукта обогащенными шлаками.

Предварительное восстановление шлака с отделением металлической фазы позволяет снизить содержание железа в шлаке и повысить, тем самым, концентрацию ванадия в сплаве при последующей восстановительной плавке, а рафинирование жидкого полупродукта передельным шлаком обеспечивает к тому же снижение в сплаве концентрации кремния, алюминия и титана.

Вместе с тем проведение стадии обогащения исходного шлака путем его проплавления с углеродистым материалами, из-за интенсивного ценообразования и неразвитого в этой связи тепло и массообмена в жидкой ванне, сопровождается частыми хлопками и выбросами расплава, что, в свою очередь, обусловливает повышенный расход электроэнергии и огнеупоров, крайне низкую производительность и высокие потери ванадия. Введение в шихту плавикового шпата несколько снижает процесс ценообразования, но не устраняет указанных недостатков. К тому же селективное восстановление железа углеродистым восстановителем, несмотря на его низкую стоимость, не достаточно эффективно и по той причине, что данный способ с технологической точки зрения может быть ориентирован на весьма ограниченный расход углеродистого восстановителя с целью сохранения ванадия в шлаковой фазе, значимый же эффект обогащения начинает проявляться лишь при большом избытке кокса, что одновременно является источником дополнительных и крайне нежелательных потерь ванадия с попутным металлом, так, по данному способу при снижении концентрации железа в шлаке до 10%, содержание ванадия в попутном металле составляет более 1%.

Использование ферросилиция для восстановления обогащенного шлака приводит к образованию кремнистого металла, оказывающего разрушающее воздействие на магнезитовую футеровку, шлаковая же фаза при этом обогащается кремнеземом, что требует для полноты восстановления повышенного расхода извести и в конечном счете к дополнительным потерям ванадия из-за высокой кратности шлака.

В качестве недостатка данного способа следует также отметить низкую чистоту поверхности выплавляемого слитка, особенно после обработки жидкого полупродукта рафинировочной смесью, что в значительной степени определяется физико-химическими свойствами конечных шлаков и условиями их формирования. Не четко сформированная граница раздела металл-шлак является одной из причин загрязнения конечного продукта неметаллическими составляющими и низкого его качества.

Целью предлагаемого изобретения является:

- повышение извлечения ванадия;

- сокращение расхода алюминия и огнеупоров;

- увеличение производительности;

- улучшение качества сплава.

Поставленная цель достигается тем, что в известном способе получения ванадиевых ферросплавов из ванадийсодержащих материалов, включающем подготовку ванадиевого шлака с отделением металлической фазы, восстановительную плавку обогащенного ванадиевого шлака под известковистыми шлаками с использованием преимущественно углеродистого и металлического восстановителей и рафинирование жидкого полупродукта, восстановительную плавку проводят поэтапно, при этом вначале 10-60% от общего количества обогащенного ванадиевого шлака, необходимого на восстановительную плавку, проплавляют совместно с углеродистым восстановителем, в соотношении 1:(0,1-0,3), затем после образования металлической ванны 85-98% от оставшейся части ванадиевого шлака проплавляют совместно с углеродистым восстановителем, алюминием и известью в соотношении 1:(0,02-0,09):(0,3-0,7):(0,3-0,5) и завершают процесс проплавлением шихтовой смеси, содержащей ванадиевый шлак, алюминий и известь в соотношении 1:(0,7-3,5):(0,7-3,5).

После завершения восстановительного процесса обедненный по ванадию шлак скачивают и проводят рафинирование, причем рафинировочная смесь дополнительно содержит алюминий, при соотношении шлака, алюминия и извести 1:(0,01-0,06):(0,1-0,6).

Предусмотрена также подача в печь обогащенного ванадиевого шлака совместно с углеродистым восстановителем в окускованном виде, преимущественно в виде брикетов.

Особенностью предлагаемого способа является поэтапное ведение процесса выплавки лигатуры из ванадийсодержащих материалов, в качестве которых могут быть использованы конвертерные ванадиевые шлаки дуплекс-процесса различной степени обогащения, а также продукты их переработки. За базовый принят конвертерный ванадиевый шлак производства НТМК с типичным содержанием V2O5 24-26% после предварительного обогащения путем отделения металловключений.

Проплавление части ванадиевого шлака на первом этапе при значительном избытке углеродистого восстановителя, но без флюса обеспечивает получение жидкоподвижного металлического расплава, насыщенного углеродом при минимальном шлакообразовании, ванадий, кремний и марганец также частично переходят в металл. Образующийся раскисленный шлак, с минимальным содержание оксидов железа, обладая более высоким поверхностным натяжением, не создает устойчивой пены при плавлении, что позволяет провести первый этап восстановительной плавки в условиях более стабильного тепло и массообмена, при максимальном использовании углерода как восстановителя и получить, менее агрессивные по отношению к магнезитовой футеровке жидкие полупродукты: металл, по составу близкий к высоколегированному чугуну, и шлак с минимальным содержанием оксидов железа, обогащенный ванадием.

Присадка шихтовой смеси второго этапа при минимальном содержании в ней углеродистого восстановителя обеспечивает активное взаимодействие углерода жидкого полупродукта с оксидным железистым расплавом, образующимся на ранней стадии противления шихтовой смеси, что в значительной мере снижает агрессивное воздействие расплава на огнеупоры, делая его более нейтральным, и, с другой стороны, обеспечивает интенсивное кипение ванны, создавая, тем самым, условия для ускоренной ассимиляции извести, раннего шлакообразования и развития реакции алюминотермического восстановления «малотермичной» шихтовой смеси, каковой является навеска второго этапа. С повышением концентрации ванадия в полупродукте активность углерода падает ввиду связывания его в прочные карбиды ванадия, дальнейшее же снижение концентрации углерода в полупродукте происходит за счет увеличения массы слитка, как результат восстановление ванадия, марганца и кремния из оксидного расплава алюминием.

Присадка на расплав шихтовой смеси, содержащей исходный ванадиевый шлак, при повышенном расходе алюминия и извести на третьем этапе восстановителной плавки приводит к образованию металлических капель, содержащих активный алюминий и обладающих, благодаря наличию в них железа, плотностью, превышающей плотность оксидного расплава. Проходя через слой шлака, металлические капли обеспечивают не только более глубокое восстановление оксидного расплава, не менее важная их роль заключается в ассимиляции и осаждении трудно осаждаемых металлических корольков, оставшихся в расплаве после завершения второго этапа.

Проведение процесса рафинирования и его глубина определяются необходимостью снижения содержания алюминия, и титана до требуемого уровня, что, прежде всего, определяется назначением лигатуры и техническими требованиями к ее составу. Введение в состав рафинировочной смеси алюминия позволяет процесс плавления смеси провести в режиме барботажа, сформировать шлак с улучшенными физико-химическими характеристиками и получить слиток металла с четко выраженной поверхностью раздела, легко отделяющийся от шлака и более чистый по неметаллическим включениям.

Приемы и параметры, изложенные в формуле изобретения, найдены опытным путем и отражают пределы, в которых реализуется цель изобретения. Так, соотношение ванадиевого шлака и углеродистого восстановителя в шихтовой смеси первого этапа, составляющее 1:(0,1-0,3) является оптимальным для 10-60% от общего количества ванадиевого шлака восстановительной плавки. При содержании углерода в смеси менее 0,1 от массы шлака плавление смеси сопровождается образованием легкоплавкого оксидного расплава на ранней стадии шлакообразования и созданием устойчивой шлаковой пены, замедляющей процесс. Повышенное содержание углерода в смеси, более 0,3 от массы шлака, приводит к нежелательному образованию карбидов ванадия, переходящих в металл, в результате чего углерод в жидком полупродукте утрачивает активность и не участвует в восстановительном процессе на последующих этапах, что делает продукцию некондиционной из-за превышения допустимого содержания углерода. При расходе ванадиевого шлака менее 10% от общего количества, необходимого на восстановительную плавку, объем первичного металлического расплава недостаточен для организации интенсивного тепло и моссообмена, что приводит к замедленному, канальному (преимущественно в зоне электрических дуг) горению шихтовой алюминотермической смеси второго этапа. Повышенный расход шлака на первом этапе, более 60%, нецелесообразен из-за превышения содержания углерода в металле выше допустимого.

Соотношение ванадиевого шлака, углерода, алюминия и извести в шихтовой смеси второго этапа, составляющее 1:(0,02-0,09):(0,3-0,7) (0,3-0,5), является оптимальным при расходе ванадиевого шлака в количестве 85-98% от оставшейся его части, необходимой на восстановительную плавку. Шихтовая алюминотермическая смесь, используемая на втором этапе, имеет термичность ниже порогового уровня, и горение ее происходит в ограниченном слое шихты, непосредственно примыкающем к расплаву, т.е. под колошником и при включенных дугах. Углерод в составе смеси в процессе прохождения шихты через колошник, частично восстанавливает оксиды металлов, делая при этом шихту более тугоплавкой и менее восприимчивой к перегреву, что, в свою очередь, позволяет избежать нежелательного раннего шлакообразования на основе легкоплавких оксидов, являющихся основным источником создание устойчивой пены. При содержании углерода в составе смеси менее 0,02 от массы ванадиевого шлака не удается достичь заметного улучшения свойств шихтовой смеси, что влечет за собой раннее шлакообразования и замедленное проплавление из-за обильного образования шлаковой пены. Повышенный расход углерода в смеси, более 0,09 от массы шлака, приводит к снижению активности оксидов шлаковой составляющей, вследствие чего процесс обезуглероживания металла, полученного на первом этапе, замедляется, а кипение ванны прекращается, и, как следствие, плавка затягивается из-за ухудшения тепло и массообмена.

Содержание алюминия в составе смеси в количестве менее 0,3 от массы шлака не обеспечивает необходимой глубины восстановления оксидного расплава и влечет низкое извлечение ванадия и марганца. Повышенное содержание алюминия в шихтовой смеси второго этапа, более 0,7 от массы шлака, не целесообразно, из-за насыщения металла избыточным алюминием на ранней стадии восстановительного процесса и преждевременного прекращения углеродного кипения ванны, что сводит на нет действие углерода как более дешевого восстановителя и интенсификатора массообмена жидкой ванны, при этом металл становится некондиционным из-за высокого содержания углерода, а восстановительный процесс осуществляется за счет алюминия при нерациональном его использовании.

Присадка извести в составе алюминотермической смеси второго этапа позволяет сформировать шлак с улучшенными физико-химическими характеристиками, сделать его более подвижным и активным и подавить процесс образования карбидов ванадия и марганца. При расходе извести менее 0,3 от массы ванадиевого шлака не удается избежать нежелательного развития процесса образования карбидов, кроме того, при недостатке извести образуется тугоплавкий шлаковый расплав, что приводит к дополнительным потерям ванадия и марганца в виде неосевших металлических корольков. Повышенный расход извести в составе смеси, более 0,5 от массы шлака, не целесообразен как по причине тугоплавкости формирующегося расплава, так и из-за дополнительных потерь ванадия, связанных с увеличением кратности шлака.

Расход конвертерного ванадиевого шлака на втором этапе в количестве менее 85% от оставшейся его части, необходимой для восстановительного периода, не позволяет эффективно провести восстановительный процесс в режиме кипящей ванны и достичь при этом необходимой степени обезуглероживания металла первого этапа. Расход шлака в количестве более 98% от оставшейся его части восстановительного периода, т.е. практически весь оставшийся шлак, не целесообразен, из-за значительной доли трудно восстанавливаемого оксидного ванадия, остающегося в шлаке после завершения второго этапа.

Для довосстановления ванадия из оксидного расплава используется алюминотермическая смесь, содержащая конвертерный шлак восстановительного периода, оставшийся после проведения двух этапов, алюминий и известь, в соотношении 1:(0,7-3,5):(0,7-3,5). Алюминий, взаимодействуя с оксидами металлов смеси, задаваемой на поверхность расплава, образует металлические капли с избыточным содержанием активного алюминия, которые, проходя через расплав, довосстанавливают ванадий и другие элементы и, кроме того, ассимилируют мелкие металлические корольки, образовавшиеся на втором этапе, создавая тем самым благоприятные условия для более высокого извлечения ванадия, марганца и кремния. При содержании алюминия в смеси менее 0,7 от массы шлака не удается достичь необходимой глубины восстановления оксидного расплава, что влечет за собой пониженное извлечение полезных элементов и прежде всего ванадия. При содержании алюминия в смеси более 3,5 от массы шлака имеет место повышенный его угар и, как следствие, нерациональное использование. Известь в составе смеси задается со значительно большим избытком, чем на втором этапе, что важно для преодоления сил поверхностного натяжения оксидного расплава при погружении металлических капель, образующихся на его поверхности при горении задаваемой смеси. Недостаток извести, менее 0,7, или избыток, более 3,5 от массы шлака, не обеспечивают необходимого уровня эффективности погружения металлических капель, что приводит к повышенному угару алюминия и снижает степень восстановления оксидного расплава.

Металл восстановительной плавки соответствует требованиям некоторых марок лигатуры и может быть использован а производстве низколегированных сталей, в то же время для сталей строительного и железнодорожного сортамента такие элементы, как титан и алюминий являются нежелательными примесями, что налагает дополнительные требования к химическому составу лигатуры по содержанию примесных элементов. Пониженное содержания алюминия в лигатуре при бедных по ванадию шлаках помимо всего является одним из условий, определяющих эффективного ведения процесса. В предлагаемом способе предусмотрено скачивание шлака и обработка жидкого полупродукта исходным ванадиевым шлаком совместно с алюминием и известью, при этом их соотношение, составляющее 1:(0,01-0,06):(0,1-0,6), является оптимальным. При содержании алюминия в смеси менее 0,01 от массы шлака плавление смеси происходит в холодном режиме с образованием конгломератов, плавающих на поверхности расплава, в результате чего плавка затягивается, а показатели ухудшаются. При повышенном содержании алюминия, более 0,06 смесь, утрачивает активность и достичь требуемой степени рафинирования полупродукта не представляется возможным. Недостаток извести в смеси, менее 0,1 от массы шлака, снижает величину межфазного натяжения на границе раздела металл-шлак и ухудшает тем самым качество слитка. Повышенное содержание извести, более 0,6 от массы шлака, затрудняет плавление и способствует формированию тугоплавкого, малоактивного шлака.

Примеры конкретного осуществления. Плавки проводили в дуговой электропечи ДСП-1,5 с магнезитовой футеровкой и плотным сводом. В качестве шихты использовали конвертерный ванадиевый шлак, обогащенный путем предварительного отделения металловключений и измельченный до фракции (-0,5) мм, графитовую крошку (-0,5) мм, алюминиевую чипсу (рубленая алюминиевая банка) крупностью до 10 мм и известь (5-15) мм. Шихту готовили навесками, смешивали в смесителе и распределяли по бадьям в соответствии с технологической картой, отражающей этапы, выделенные в формуле изобретения.

Плавка 1.

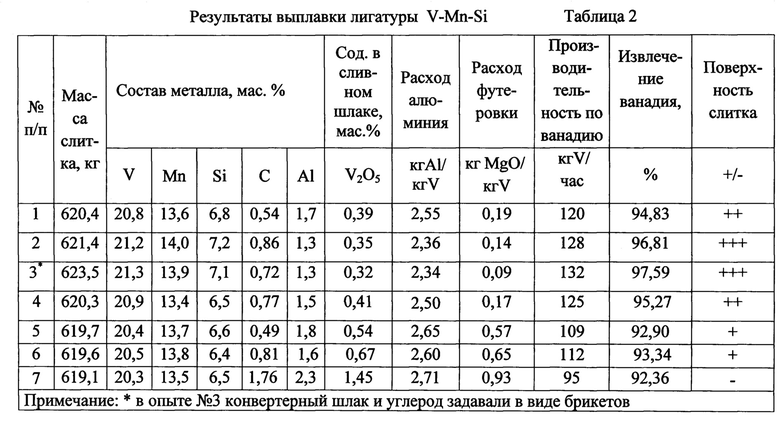

Шихтовую смесь восстановительной плавки, состоящую из трех навесок, загружали в печь поэтапно (см. таблицу 1). Вначале загрузили в печь и проплавляли навеску шихты первого этапа, содержащую 100 кг обогащенного конвертерного ванадиевого шлака в смеси с 30 кг графитовой крошки, а после образования металлической ванны и при устойчивом горении электрических дуг на расплав присаживали навеску шихты второго этапа, включающую 765 кг конвертерного шлака, 15,3 кг графитовой крошки 230 кг алюминиевой чипсы и 230 кг извести и вели ее полное проплавление до образования жидкоподвижного расплава. Процесс плавления сопровождался кипением ванны. Затем на расплав присадили навеску шихты третьего этапа, содержащую 135 кг конвертерного шлака 95 кг алюминия и 95 кг извести, после расплавления которой и выдержки в течение 10 мин скачали шлак, а металл обрабатывали рафинировочной смесью, содержащей 360 кг конвертерного шлака, 3,6 кг алюминия и 36 кг извести, и завершили плавку выпуском шлака и металла в изложницу, для последующей кристаллизации и охлаждение слитка. В целом плавка проходила в режиме кипящей ванны, но при умеренном горении шихты с сохранением колошника это положительно влияло на скоростной режим плавления за счет интенсивного массообмена при ограниченном пылегазовыделении. Масса слитка первой плавки составила 620,4 кг, производительность по ванадию - 120 кгV/час. Основные технологические показатели приведены в таблице 2.

Плавка 2 и последующие проходили аналогично первой. Составы и параметры шихты, а также полученные результаты приведены в таблицах 1 и 2. На плавках 1-4 параметры шихты соответствуют формуле изобретения, причем на плавке 3 конвертерный ванадиевый шлак и углерод задавали в виде брикетов. Плавки 5-я и 6-я имеют запредельные параметры, а 7-я плавка является прототипом.

Представленные результаты свидетельствуют о возможности значительного улучшения таких показателей как извлечение ванадия, расход алюминия, огнеупоров, производительности, а также повышения качества слитка, которое оценивалось состоянием его поверхности после отделения шлаковой составляющей и отмечено в таблице 2 знаками (+/-).

Таким образом, реализация предложенного способа позволяет достичь более высоких показателей за счет улучшения технологических свойств шихты путем перераспределения ее ингредиентов в соответствии с этапами и нормируемой подачей.

Технический эффект от использовании изобретения за заключается в повышении извлечения ванадия на 2-3%, более эффективном использовании углеродистого восстановителя и снижении за счет этого расхода алюминия на 8-12%, а также в увеличении стойкости футеровки и улучшении качества слитка.

Экономический эффект только за счет повышения извлечения ванадия на 2% при дополнительной реализации 20 кг ванадия в лигатуре по цене 10$ составит 20*10=200$ на каждую метрическую тонну ванадия в произведенной лигатуре.

Источники информации

1. Способ получения ферросиликовнадия, а. с. №398671, опубл. 27.09.1973, Бюл. №38.

2. Способ получения ванадиевых ферросплавов, а. с. №246552 опубл. 20.06.1969, Бюл. №21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВАНАДИЕВОГО ШЛАКА | 1989 |

|

RU1665707C |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

Изобретение относится к области металлургии, в частности к производству ферросплавов. Восстановительную плавку проводят поэтапно, при этом вначале 10-60% от общего количества обогащенного ванадиевого шлака, необходимого на восстановительную плавку, проплавляют совместно с углеродистым восстановителем в соотношении 1:(0,1-0,3), затем, после образования металлической ванны, 85-98% от оставшейся части ванадиевого шлака проплавляют совместно с углеродистым восстановителем, алюминием и известью в соотношении 1:(0,02-0,09):(0,3-0,7):(0,3-0,5) и завершают процесс проплавлением шихтовой смеси, содержащей ванадиевый шлак, алюминий и известь в соотношении 1:(0,7-3,5):(0,7-3,5). После завершения восстановительного процесса обедненный по ванадию шлак скачивают и проводят рафинирование, причем рафинировочная смесь дополнительно содержит алюминий при соотношении шлака, алюминия и извести 1:(0,01-0,06):(0,1-0,6). Изобретение позволяет повысить извлечение ванадия на 2-3%, более эффективно использовать углеродистый восстановитель и снизить за счет этого расход алюминия на 8-12%, а также увеличить стойкость футеровки и улучшить качество получаемого слитка. 2 з.п. ф-лы, 2 табл.

1. Способ получения лигатуры ванадий-марганец-кремний из ванадийсодержащих материалов, включающий подготовку ванадиевого шлака с отделением металлической фазы, восстановительную плавку обогащённого ванадиевого шлака под известковистыми шлаками с использованием преимущественно углеродистого и металлического восстановителей и рафинирование жидкого полупродукта, выпуск металла и шлака, отличающийся тем, что восстановительную плавку проводят поэтапно, причем 10-60% от общего количества обогащённого ванадиевого шлака, необходимого на восстановительную плавку, проплавляют совместно с углеродистым восстановителем в соотношении 1:(0,1-0,3), затем после образования металлической ванны 85-98% от оставшейся части ванадиевого шлака проплавляют совместно с углеродистым восстановителем, алюминием и известью в соотношении 1:(0,02-0,09):(0,3-0,7):(0,3-0,5) и завершают плавку проплавлением рафинировочной смеси, содержащей ванадиевый шлак, алюминий и известь, взятых в соотношении 1:(0,7-3,5):(0,7-3,5).

2. Способ по п. 1, отличающийся тем, что после завершения восстановительной плавки скачивают шлак и проводят обработку жидкого полупродукта исходным ванадиевым шлаком совместно с алюминием и известью в соотношении 1:(0,01-0,06):(0,1-0,6).

3. Способ по п. 1, отличающийся тем, что обогащённый ванадиевый шлак и углеродистый восстановитель задают в печь в окускованном виде, преимущественно в виде брикетов.

| СПОСОБ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ЛИГАТУР ИЗ КОНВЕРТЕРНОГО ВАНАДИЕВОГО ШЛАКА | 2005 |

|

RU2299921C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОВАНАДИЯ | 0 |

|

SU398671A1 |

| Лигатура | 1980 |

|

SU908902A1 |

| US 4121924 A, 24.10.1978. | |||

Авторы

Даты

2017-10-16—Публикация

2016-12-21—Подача