Изобретение относится к гидромашиностроению, в частности к клапанам преимущественно буровых насосов.

Известны клапаны, включающие седло, установленное в клапанной коробке, и подпружиненную тарелку с четко закрепленным на ней направляющим потоком [1].

Недостатком таких клапанов является быстрое разрушение уплотнительной манжеты, конических посадочных поверхностей седла и тарелки клапана.

Известен клапан, принятый за прототип, содержащий седло с опорной крестовиной, снабженной ребрами, и запорный орган, включающий установленные на общем штоке верхний и нижний кольцевые элементы и расположенную между ними кольцевую уплотнительную манжету. Запорный орган сопрягается с поверхностью седла [2].

Недостатком прототипа является сравнительно низкая долговечность, обусловленная контактным давлением на поверхность уплотнительной манжеты, контактирующей с седлом, которое соизмеримо с давлением нагнетательной среды, а также высокими динамическими нагрузками при посадке запорного органа клапана на седло, особенно при изношенном сопряжении манжета-седло, и неравномерным износом сопрягаемых поверхностей запорного органа клапана и седла. Невысокая герметичность обусловлена также тем, что при работе с вязкопластическими промывочными жидкостями, содержащими во взвешенном состоянии твердые включения различного гранулометрического состава, на седле клапана в момент его закрепления возможно защемление гранул твердых включений, т.е. запорный орган неплотно садится на коническую поверхность седла, что приводит к разливу сопрягаемых поверхностей и быстрому выходу их из строя.

Целью изобретения является повышение надежности за счет независимой самоустановки уплотнительных элементов;

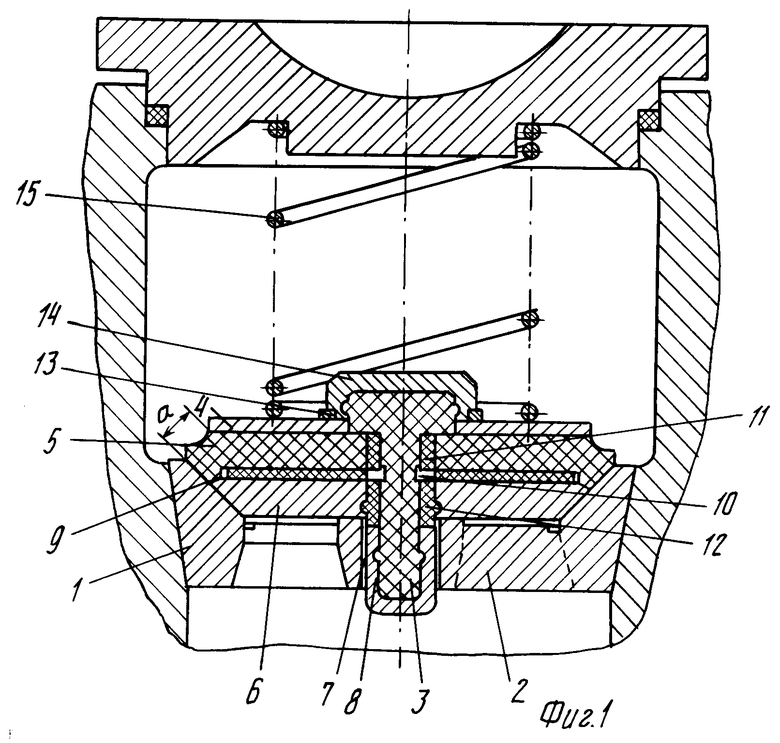

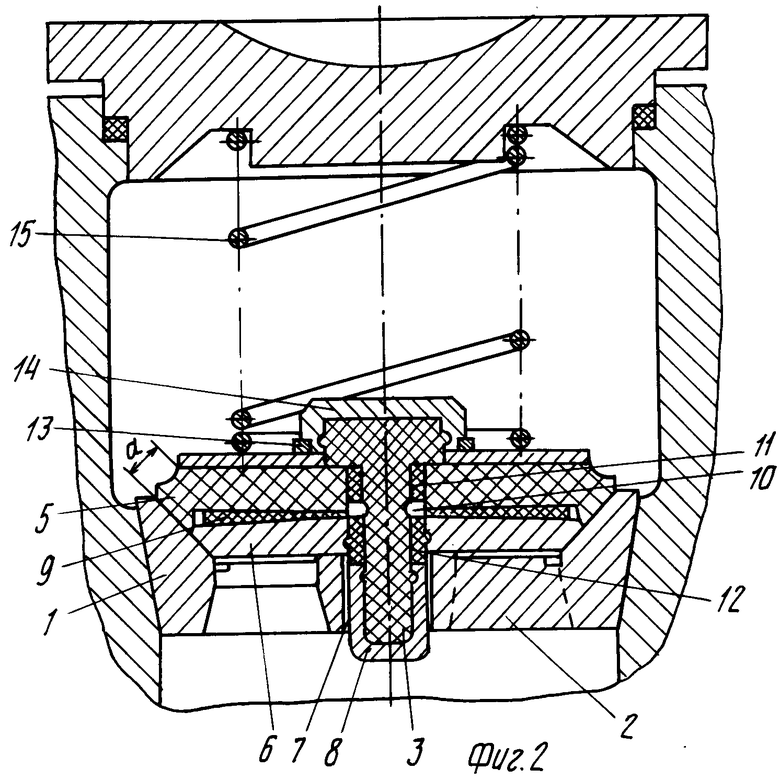

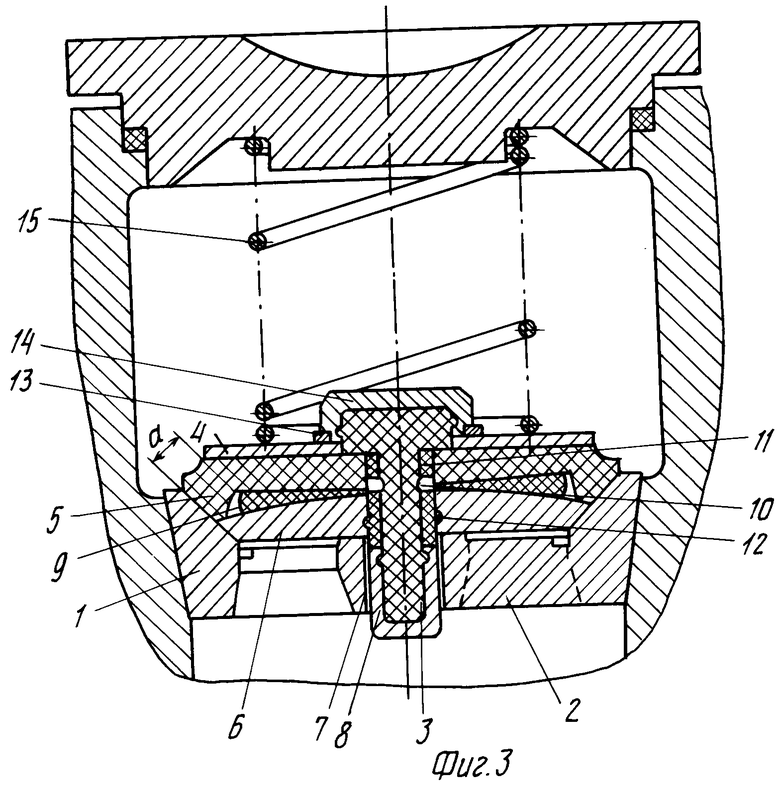

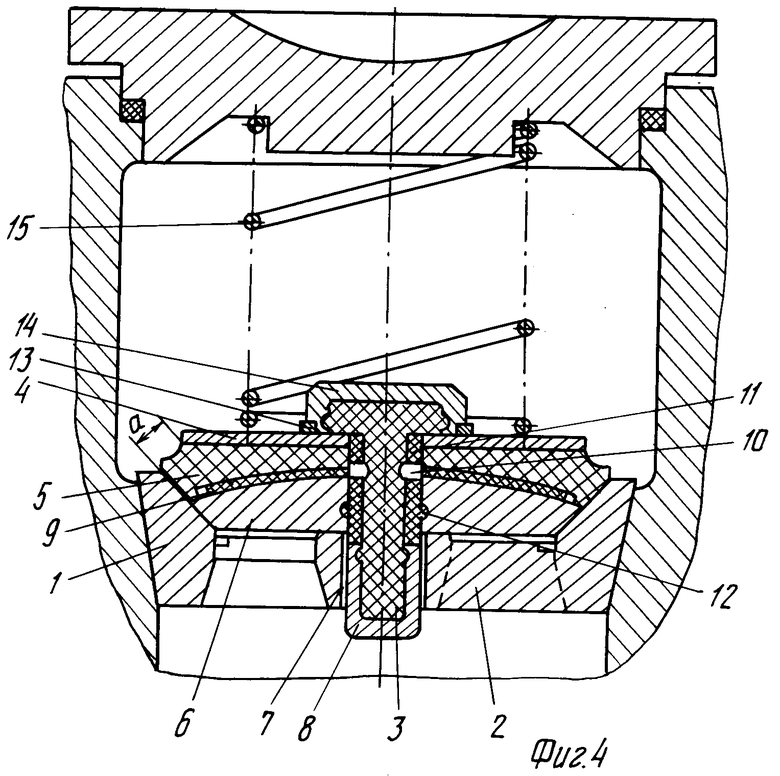

На фиг. 1 представлен клапан в сборе, продольный разрез; на фиг.2-4 - варианты выполнения клапана.

Клапан содержит седло 1 с опорной крестовиной 2 и сопрягаемый с поверхностью седла 1 запорный орган, включающий установленные на общем штоке 3 верхний поджимной 4 и нижние кольцевые уплотнительные 5 и 6 элементы. Шток 3 выполнен из эластичного материала, например жесткой резины, и армирован в нижней части, взаимодействующей с центрирующим отверстием 7 крестовины 2, металлической втулкой 8. Между кольцевыми уплотнительными элементами 5 и 6 на штоке 3 установлена кольцевая легко деформируемая упругая прокладка 9, выполненная, например, из мягкой резины, при этом на штоке 3 напротив прокладки 9 выполнена кольцевая проточка 10. Для обеспечения ограниченной осевой подвижности уплотненные элементы 5 и 6 установлены на штоке 3 посредством втулок 11 и 12, выполненных из более мягкой резины, чем материал штока. Нижний кольцевой уплотнительный элемент 6, работающий в наиболее тяжелых условиях, выполнен жестким, например металлическим, а верхний элемент 5 - эластичным. Верхний кольцевой уплотнительный элемент 5 снабжен фиксатором 13, поджимным колпачком 14 и пружиной 15, опирающейся на поджимной элемент 4.

Поверхности кольцевых 4 уплотнительных элементов 5 и 6, обращенные к кольцевой прокладке 9, могут быть выполнены плоскими, конусными и сферическими с встречным направлением конусности или выпуклости, а также (в варианте выполнения) сферическими с конгруэнтным их расположением. В последнем случае прокладка 9 выполнена из материала с низким коэффициентом трения, например из полимерной резины.

Запорный орган клапана установлен в центральном центрирующем отверстии 7 опорной крестовины 2 седла 1 и опирается нижним кольцевым уплотнительным элементом 6 на плоскоконическую поверхность седла 1. Между седлом 1 и кольцом 4 имеется кольцевой зазор а. Запорный орган клапана прижимается к седлу 1 пружиной 15.

Устройство работает следующим образом.

При выравнивании давления в полостях насоса запорный орган опускается и прижимается нижним кольцевым уплотнительным элементом 6 к плоскоконической поверхности седла 1, а затем при повышении перепада давления жидкости происходит сжатие кольцевого уплотнительного элемента 5 и прокладки 9 между относительно подвижными кольцевыми элементами 5 и 6 запорного органа клапана, в результате чего используется полный объем элемента 5 и прокладки 9 для гашения динамических нагрузок при посадке клапана. Поскольку перепад давления среды передается на верхнюю проекцию клапана, включая верхнюю торцовую поверхность поджимного колпачка 14 запорного органа и поверхность кольцевого уплотнительного элемента (манжеты) 5 в кольцевом зазоре а, и воспринимается плоскоконической поверхностью седла через нижний кольцевой уплотнительный элемент 6, площадь которого меньше площади проекции клапана на величину площади поперечного сечения штока 3, в манжете 5 контактные давления в сопряжении манжета - седло возрастают по сравнению с давлением среды, что повышает герметизирующую способность узла клапана, а уплотнение работает по принципу дифференциального уплотнения.

При возрастании давления над запорным органом клапана последний поднимается над седлом 1 и открывает клапан.

При работе клапана периодически возникает благоприятная возможность для осаждения частиц твердой фазы на плоскоконическую поверхность седла 1 клапана в момент посадки на него запорного органа. Это происходит как из-за циклического изменения направления потока жидкости, так и вследствие изменения проходного сечения седла клапана по направлению потока жидкости. В случае попадания твердой частицы, например шлама выбуренной породы, на плоскоконическую поверхность седла 1 в момент его закрытия происходит неплотная посадка одного из кольцевых уплотнительных элементов 5 или 6. В этом случае возможны два варианта. Если неплотно сядет нижний элемент 6, то шток 3 перемещается относительно него на ограниченную величину, определяемую деформацией эластичной втулки 12, при этом верхний элемент 5 под совместным действием пружины 15 и перепада давления стремится сесть на седло. Это возможно только при условии изгиба штока 3 и деформации эластичной втулки 11 и прокладки 9. Вследствие того, что кольцевая проточка 10 штока 3 расположена между уплотнительными элементами 5 и 6, шток изгибается преимущественно в этой области. Это приводит к тому, что верхний уплотнительный элемент 5 получает возможность плотно сесть на седло клапана, при этом в момент посадки материал легкодеформируемой прокладки 9 выдавливается взаимодействующими с ней поверхностями уплотнительных элементов 5 и 6 в направлении к плоскоконической поверхности седла 1, что дополнительно увеличивает герметичность узла клапана. В случае зависания верхнего уплотнительного элемента 5 нижний уплотнительный элемент 6 плотно садится на седло 1, деформируя при этом шток 3 и втулки 11 и 12. Если частица твердого материала располагается на поверхности клапана между уплотнительными элементами 5 и 6, то это не оказывает влияния на работу запорного органа, поскольку при его посадке на седло легкодеформируемая прокладка 9 локально деформируется в этом месте, не влияя на посадку уплотнительных элементов 5 и 6. Поверхности последних, обращенные к легкодеформируемой прокладке 9 и выполненные фасонными с оппозитным расположением конусности или выпуклости, при воздействии на прокладку 9 способствуют отжатию ее материала от центра запорного органа к его периферии.

В варианте выполнения, в котором поверхности уплотнительных элементов 5 и 6, взаимодействующие с легкодеформируемой прокладкой 9, выполненной из материала с низким коэффициентом трения, выполнены сферическими с их относительным конгруэнтным расположением, работа запорного органа происходит аналогично описанному с той лишь разницей, что при относительном смещении уплотнительных элементов 5 и 6 их сферические поверхности скользят по прокладке 9, т.е. по характеру работы в этом варианте выполнения уплотнительные элементы 5 и 6 взаимодействуют между сбой подобно шаровому шарниру с центральным соединительным упругим звеном - штоком 3.

При работе с очень загрязненными промывочными жидкостями, т.е. когда возможна одновременно неплотная посадка обоих уплотнительных элементов 5 и 6, запорный орган непродолжительное время сохраняет свою работоспособность за счет деформации прокладки 9 и перекрытия тем самым зазоров между уплотнительными элементами 5 и 6 и плоскоконической поверхностью седла 1.

Таким образом, клапан сохраняет свою работоспособность при неблагоприятных условиях работы. При обычных условиях работы, т.е. при работе в расчетных режимах, значительно повышается его долговечность и увеличивается межремонтный период бурового насоса. Это достигается снижением динамических нагрузок при посадке на седло запорного органа клапана и исключением размыва сопрягаемых поверхностей при их неплотном примыкании из-за попадания на них твердых частиц, содержащихся в промывочной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан | 1976 |

|

SU666288A1 |

| ПОРШЕНЬ | 1991 |

|

RU2030660C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ | 1990 |

|

RU2023863C1 |

| СТАЦИОНАРНЫЙ БУРОВОЙ КЛЮЧ | 1989 |

|

SU1834351A1 |

| ЗАПОРНЫЙ КЛАПАН | 2011 |

|

RU2484345C1 |

| ЗАПОРНЫЙ КЛАПАН | 2010 |

|

RU2445537C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СМЕНЫ ЗАДВИЖЕК УСТЬЕВОЙ АРМАТУРЫ СКВАЖИНЫ БЕЗ ЕЕ ГЛУШЕНИЯ | 1992 |

|

RU2042789C1 |

| БЕСШТАНГОВЫЙ СКВАЖИННЫЙ НАСОС | 2015 |

|

RU2581289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТКАНЕВОЙ МАНЖЕТЫ | 1990 |

|

RU2011080C1 |

| УСТЬЕВОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ФОНТАННОЙ АРМАТУРЫ ОТ ВЫСОКОГО ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 1990 |

|

RU2030551C1 |

Использование: в гидромашиностроении. Сущность изобретения: с опорной поверхностью седла с опорной крестовиной взаимодействует запорный орган, выполненный в виде установленных на общем штоке верхнего поджимного и нижних кольцевых уплотнительных элементов. Часть штока, несущая уплотнительные элементы, выполнена гибкой с возможностью упругой деформации в радиальном относительно оси клапана направлении. На этой части штока выполнен участок с минимальной жесткостью, расположенной между уплотнительными элементами, установленными на штоке с возможностью ограниченного осевого смещения, в пространстве между ними размещена легко деформируемая упругая кольцевая уплотнительная прокладка. Поверхности элементов, взаимодействующие с прокладкой, выполнены конусными с оппозитным расположением конусности по отношению к прокладке. Эти поверхности могут быть выполнены сферическими с расположением выпуклостей в сторону прокладки или конгруэнтно друг другу. Прокладка выполнена из материала с низким коэффициентом трения. 3 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ГРАФЕНОВЫХ МЕМБРАН И МЕМБРАНЫ, ИЗГОТОВЛЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2017 |

|

RU2745631C2 |

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1994-09-30—Публикация

1990-12-27—Подача