Изобретение относится к производству электронных приборов, в частности микроэлектронных твердотельных электровакуумных приборов, и может быть использовано в технологии производства микроэлектронных электровакуумных приборов.

Известен способ получения миниатюрных твердотельных электронно-вакуумных приборов путем последовательного изготовления дискретного катода, анода, управляющих электродов, корпуса с выводами, сборки элементов прибора, их помещения в корпусе, вакуумирования и герметизации корпуса. (Тягунов Г.А. Электровакуумные и полупроводниковые приборы. М.: Госэнергоиздат, 1967).

Недостатком такого способа получения миниатюрных электровакуумных приборов является его сложность, трудоемкость процесса и достаточно большие размеры изготавливаемых приборов.

Известен также способ изготовления миниатюрных электровакуумных приборов, посредством которого экран и корпус, имеющий торец, соединяют с помощью фриты, отверждающей при отжиге. На соединяемые участки наносят фриту, затем экран и колбу нагревают, в процессе отжига приводят в соприкосновение соединяемые участки (заявка Японии N 58-40813, кл. Н 01 J 9/24, 1984). Данный метод обладает сложностью, трудоемкостью и с его помощью практически невозможно реализовать микроэлектронный вакуумный прибор.

Прототипом изобретения является способ изготовления миниатюрного электронно-вакуумного прибора, описанный в заявке Японии N 57-3181, кл. H 01 J 9/02, 1982. Способ включает следующие операции: в корпусе с дном размещают катод и нагреватель, материал катода нагревают и откачивают до высокого вакуума; путем нагрева и испарения формируют катод; всю конструкцию помещают внутрь общей герметичной камеры с установленными на ней управляющим электродом и анодом, из которой откачивают воздух и ее герметизируют.

Недостатками способа-прототипа являются большая сложность и трудоемкость техпроцесса производства электронно-вакуумного прибора. Поскольку в конструкции катода предусмотрена нагревательная цепь, полученный данным способом миниатюрный электронно-вакуумный прибор обладает невысокой пороговой чувствительностью, связанной со значительным шумовым сигналом, генерируемым подогревным катодом, и крутизной. С помощью этого способа невозможно изготовить предлагаемый микроэлектронный вакуумный прибор, поскольку в нем исключены операции интегральной технологии.

Целью изобретения является снижение потребляемой мощности и повышение крутизны миниатюрного микроэлектронного вакуумного прибора, реализованного предлагаемым способом.

Это достигается тем, что при способе изготовления микроэлектронного вакуумного прибора путем формирования методами интегральной технологии полупроводникового катода, управляющего электрода, анода, их размещения в вакуумированном корпусе формируют гомоэпитаксией из газовой фазы пленочную p-n-структуру полупроводникового катода и гетероэпитаксией из газовой фазы его пленочную р-р+-структуру, затем формируют ионно-плазменным распылением слои диэлектрика микроэлектронного вакуумного прибора при температуре 250-350оС и слои металла при температуре 150-200оС, скорость наращивания которых поддерживают в интервале 10 - 100  /с.

/с.

Вследствие того, что при предложенном способе полупроводниковый катод формируют последовательным наращиванием на проводящее основание p-n-пленочной структуры гомоэпитаксией, а р-р+-пленочной структуры гетероэпитаксией, на котором затем формируют управляющий электрод, состоящий из слоев диэлектрика, полученных ионно-плазменным распылением при температуре основания 250 - 350оС и металлических слоев, полученных ионно-плазменным распылением при температуре 150 - 200оС, причем скорость наращивания металлических и диэлектрических слоев поддерживают в интервале 10 - 100  /с, достигается поставленная цель - более чем в два раза снижается потребляемая мощность микроэлектронного вакуумного прибора и более чем в два раза возрастает его крутизна.

/с, достигается поставленная цель - более чем в два раза снижается потребляемая мощность микроэлектронного вакуумного прибора и более чем в два раза возрастает его крутизна.

В известных технических решениях признаков, сходных с заявляемым, не обнаружено. Следовательно, предложенный способ изготовления микроэлектронного вакуумного прибора обладает существенными отличиями.

Технология изготовления микроэлектронного вакуумного прибора. На заданный участок металлического основания, являющегося электродом, наносят методом эпитаксии из газовой фазы через маску (либо фотолитографии) слой полупроводника, причем материал основания является донорной примесью наращиваемого полупроводникового n-слоя из широкозонного полупроводника, например кремния. Температура нагрева основания выбирается из условия роста n-слоя однородной структуры, создания требуемого профиля легирования n-слоя донорной примесью.

Технология изготовления микроэлектронного вакуумного прибора. На заданный участок металлического основания, являющегося нижним электродом микроэлектронного прибора, наносят ионно-плазменным распылением планку сильнолегированного полупроводника n-типа, на которую гомоэпитаксией из газовой фазы через маску либо посредством фотолитографии наносят n-слой того же полупроводника, причем материал основания является донорной примесью наращиваемого полупроводникового n-слоя из широкозонного полупроводника, например кремния, а гомоэпитаксию из газовой фазы реализуют, используя метод высокочастотного ионно-плазменного распыления. Сильно легированная планка толщиной 100 - 300  создает с основанием надежный омический контакт. Температура нагрева основания выбирается из условия роста n-слоя однородной структуры, создания требуемого профиля легирования n-слоя донорной примесью и получения качественного омического контакта между основанием и полупроводниковым n-слоем. Как показали результаты эксперимента, температура нагрева основания составляет 250 - 400оС и выбирается в зависимости от используемого типа материала основания и полупроводника. Скорость наращивания n-слоя полупроводника также определяется температурой нагрева основания и требуемой структурой и профилем легирования полупроводникового n-слоя. При формировании слоя кремния n-типа температура подогрева основания составляет 320оС, а средняя скорость его наращивания V = 15 - 18

создает с основанием надежный омический контакт. Температура нагрева основания выбирается из условия роста n-слоя однородной структуры, создания требуемого профиля легирования n-слоя донорной примесью и получения качественного омического контакта между основанием и полупроводниковым n-слоем. Как показали результаты эксперимента, температура нагрева основания составляет 250 - 400оС и выбирается в зависимости от используемого типа материала основания и полупроводника. Скорость наращивания n-слоя полупроводника также определяется температурой нагрева основания и требуемой структурой и профилем легирования полупроводникового n-слоя. При формировании слоя кремния n-типа температура подогрева основания составляет 320оС, а средняя скорость его наращивания V = 15 - 18  /с.

/с.

С помощью исходной маски либо используя технологию фотолитографии при тех же технологических режимах формируют гомоэпитаксией из газовой фазы на n-слое р-слой заданной толщины из одноименного широкозонного полупроводника, например кремния. Легирующую примесь вводят в газовый поток, причем для Si - это бор, концентрация которого на три-четыре порядка ниже концентрации донорной примеси.

Через новую маску либо используя операцию фотолитографии наносят на оставшуюся рабочую площадь металлического основания путем высокочастотного ионно-плазменного распыления при подогреве основания до требуемой температуры слой диэлектрика, толщина которого соответствует суммарной толщине сформированного p-n-перехода. Температура подогрева основания и скорость нанесения определяются требованием получения слоя диэлектрика однородной совершенной структуры с высокими изоляционными свойствами. Для GeO, SiO и окислов металлов, как показали экспериментальные результаты, оптимальная температура подогрева основания для получения слоя диэлектрика с требуемыми свойствами составляет 250 - 350оС, а скорость его наращивания 10 - 100  /с.

/с.

На n-p-полупроводниковой структуре формируют p-p+-полупроводниковую структуру. С этой целью через новую маску либо используя технологию фотолитографии наносят гетероэпитаксией из газовой фазы на центральную часть р-слоя широкозонного полупроводника р+-слой узкозонного полупроводника, например арсенида галия, используя метод высокочастотного ионно-плазменного распыления. Температуру подогрева основания и скорость распыления узкозонного полупроводника, постоянная решетки которого выбирается близкой к постоянной решетки р-полупроводника, например InAs, также выбирают из условия гетероэпитаксиального формирования узкозонного р+-полупроводника на р-n-гомопереходе. Для InAs Т = 280оС, а скорость наращивания V ≃ 28-30  /с.

/с.

Посредством новой маски либо используя фотолитографию наносят на оставшуюся часть рабочей площади основания (на слой диэлектрика и часть р-слоя широкозонного полупроводника) слой металла, являющегося омическим контактом к р-слою. Скорость его нанесения и температура нагрева основания определяются требованием совершенной и однородной структуры наращенного слоя металла. Для слоя Al, как показали результаты эксперимента, V = 60 - 70  /с, а Т = 180оС. Через новую маску ионно-плазменным распылением на р+-узкозонный слой наносят активированный слой в виде островковой структуры, обычно островки квадратной формы размером l1 x l1. Температуру нагрева основания и скорость распыления активированного материала выбирают из условия высокого сопряжения по структурным параметрам указанного активированного слоя с р+-узкозонным полупроводниковым слоем, а также высокой однородности структуры активированного слоя. Для формирования активированного слоя из цезия температура основания составляет 150оС, а скорость распыления цезия V = 60 - 65

/с, а Т = 180оС. Через новую маску ионно-плазменным распылением на р+-узкозонный слой наносят активированный слой в виде островковой структуры, обычно островки квадратной формы размером l1 x l1. Температуру нагрева основания и скорость распыления активированного материала выбирают из условия высокого сопряжения по структурным параметрам указанного активированного слоя с р+-узкозонным полупроводниковым слоем, а также высокой однородности структуры активированного слоя. Для формирования активированного слоя из цезия температура основания составляет 150оС, а скорость распыления цезия V = 60 - 65  /с.

/с.

Полученная структура представляет безнагревный катод микроэлектронного вакуумного прибора. Только лишь указанная технология получения полупроводникового катода, включающая формирование гомоэпитаксией из газовой фазы на металлическом основании пленочной p-n-структуры и гетероэпитаксией из газовой фазы его пленочной р-р+-структуры путем высокочастотного ионно-плазменного распыления, как показали результаты эксперимента, позволяет существенно улучшить инжекционные свойства катода и повысить крутизну микроэлектронного вакуумного прибора.

Посредством новой маски ионно-плазменным распылением последовательно наносят решетчатый слой диэлектрика и решетчатый слой металла на заданную рабочую поверхность сформированного катода. При этом температуру нагрева слоев диэлектрика и металла выбирают из условия формирования их однородными и совершенными структурами. Для слоя диэлектрика типа SiO температура нагрева подложки Т = 300оС, а скорость V = 20-25  /с. При формировании слоев металла из алюминия Т = 180оС, а V = 60-70

/с. При формировании слоев металла из алюминия Т = 180оС, а V = 60-70  /с. Края решетчатых слоев металла выступают за края решетчатых слоев диэлектрика, они электрически соединяются друг с другом и образуют омический контакт управляющего электрода.

/с. Края решетчатых слоев металла выступают за края решетчатых слоев диэлектрика, они электрически соединяются друг с другом и образуют омический контакт управляющего электрода.

В зависимости от требуемой крутизны микроэлектронного вакуумного прибора и его габаритов число пар слоев управляемого электрода может изменяться, при этом с ростом числа пар слоев растет расход используемых материалов, однако и возрастает крутизна прибора. Как показали результаты эксперимента, число пар слоев для одного электрода может составлять от 1 до 10. При необходимости на сформированный первый управляющий электрод по аналогичной технологии наносят второй электрод, третий электрод в виде последовательности решетчатых слоев диэлектрика и металла с внутренним омическим контактом для каждого управляющего электрода.

На верхний решетчатый слой диэлектрика ионно-плазменным распылением через новую маску наносят по контуру границы решетчатой области слой металла, например никеля. Температуру нагрева и скорость роста выбирают также из условий совершенства наращиваемого слоя металла.

Такую структуру прибора, включающую катод, управляющие электроды и нанесенный по контуру слой металла, модно формировать в установке ионно-плазменного распыления в едином технологическом цикле, где имеются раздельные подвижные совмещаемые диски карусели с требуемым числом масок.

На сформированный по контуру слой металла накладывают требуемых размеров пластинчатый анод с внешним выводом, затем структуру помещают на столик аппарата контактной сварки, который установлен в герметизированной камере. Также сваркой или пайкой скрепляют внешние выводы катода и управляющего электрода с их внутренними омическими контактами. После вакуумирования камеры и объема, сборки прибора осуществляют с помощью контактной сварки соединение пластинчатого анода с нанесенным по контуру слоем металла.

Завершающей операцией получения предлагаемого микроэлектронного вакуумного прибора является формирование его корпуса путем погружения сборки прибора в жидкий компаунд, подогретый до температуры не выше 200оС, изъятия из компаунда и охлаждения.

Корпус прибора можно также изготавливать из керамики.

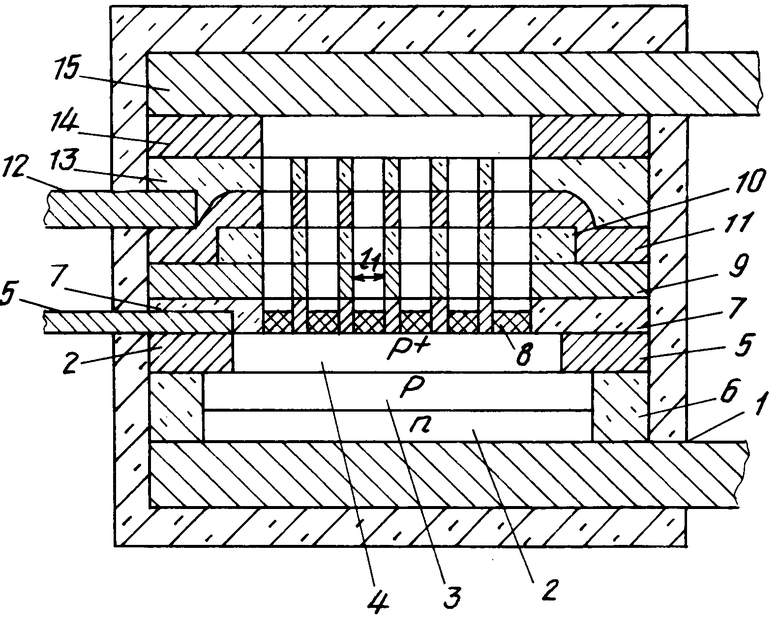

П р и м е р. Изготовление микроэлектронного вакуумного прибора предлагаемым способом осуществляют в установке ионно-плазменного напыления с вращающимся масками в соответствии с чертежом.

1. На алюминиевое основание 1 размером 5 х 5 мм с внешним выводом и приготовленной путем шлифовки, полировки, обезжиривания рабочей поверхностью наносят через первую маску сильно легированную пленку кремния 2 n-типа размером 3 х 3 мм толщиной 200  и гомоэпитаксией из газовой фазы полупроводниковый n-слой 2 3 х 3 мм и толщиной 1 мкм. Температура нагрева основания 1 Т = 320оС, скорость роста n-слоя V = 18

и гомоэпитаксией из газовой фазы полупроводниковый n-слой 2 3 х 3 мм и толщиной 1 мкм. Температура нагрева основания 1 Т = 320оС, скорость роста n-слоя V = 18  /с. Концентрация вводимой донорной примеси Nd ≃ 1018 см-3.

/с. Концентрация вводимой донорной примеси Nd ≃ 1018 см-3.

2. Через первую маску при Т = 320оС наносят гомоэпитаксией из газовой фазы на слой n-кремния слой 3 р-типа толщиной 0,2 мкм. Скорость роста слоя V = 18  /с. Концентрация акцепторной примеси Na ≃ 1014см-3.

/с. Концентрация акцепторной примеси Na ≃ 1014см-3.

3. Через вторую маску по контуру шириной 1 мм наносят слой диэлектрика 6 - SiO толщиной 1,2 мкм. Температуру нагрева основания 1 поддерживают 300оС, а скорость V ≃ 25  /с.

/с.

4. Через третью маску на центральную часть р-слоя кремния 3 посредством гетероэпитаксии из газовой фазы наносят р+-слой арсенида индия размером 2,5 х 2,5 мм. Температуру подогрева основания поддерживают 280оС, а скорость наращивания V = 30  /с. Толщина слоя 0,2 мкм.

/с. Толщина слоя 0,2 мкм.

5. Через четвертую маску по контуру шириной 1,25 мм наносят ионно-плазменным распылением на основание слой алюминия 5 толщиной 1 мкм - омический контакт к р-слою 3. Скорость наращивания поддерживают 60  /с, а температуру основания - 180оС.

/с, а температуру основания - 180оС.

6. Через пятую маску на р+-слой 4 наносят ионно-плазменным распылением активированный слой 8 толщиной 0,3 мкм в виде островковой структуры площадью островков S ≃ 0,1 мм2. Температуру нагрева основания поддерживают Т = 150оС, а скорость формирования слоя V ≃ 60  /с.

/с.

7. Через шестую маску на р+-слой 4 со слоем омического контакта 6 наносят ионно-плазменным распылением решетчатый слой диэлектрика 7 из SiO толщиной 1 мкм. Температуру нагрева основания 1 поддерживают 300оС, а скорость наращивания V ≃ 25  /с.

/с.

8. Через шестую маску на слой диэлектрика 7 наносят ионно-плазменным распылением решетчатый слой алюминия 9 толщиной 1 мкм. Скорость наращивания поддерживают равной 60  /с, а температуру нагрева основания - 180оС.

/с, а температуру нагрева основания - 180оС.

9. Наносят ионно-плазменным распылением через седьмую маску решетчатый слой диэлектрика 10 из SiO толщиной 1 мкм. Режим формирования слоя SiO соответствует операции 7.

10. Наносят ионно-плазменным распылением через шестую маску решетчатый слой алюминия 11 толщиной 1 мкм. Режим формирования этого слоя соответствует операции 8.

11. Наносят ионно-плазменным распылением через восьмую маску решетчатый слой диэлектрика 13 из SiO толщиной 2 мкм с наружными размерами 4 х 4 мм. Режим формирования слоя SiO соответствует операции 7.

12. Через девятую маску на верхний решетчатый слой диэлектрика 13 наносят ионно-плазменным распылением по контуру с наружными размерами 4 х 4 мм и шириной полосы 1 мм слой металла (алюминия) 14, толщиной 2 мкм (можно последовательно наращивать слой алюминий толщиной 1 мкм и слой никеля толщиной 1 мкм). Режим формирования этого слоя соответствует операции 8.

13. Изымают сформированную структуру прибора из ионно-плазменной установки и помещают ее в камеру с установкой для вакуумной сварки либо вакуумной пайки, предварительно наложив на слой металла 14 пластинчатый анод 15 размером 4 х 4 мм из молибдена, тантала либо никеля толщиной 0,1 - 0,3 мм с внешним выводом. После вакуумирования камеры сваривают по контуру пластинчатый анод 15 со слоем металла 14, для никелевого анода скрепление его со слоем металла 14 можно осуществлять пайкой.

Полную сборку прибора можно осуществлять в едином технологическом цикле в модернизированный ионно-плазменной установке с размещенной системой контакта пластинчатого анода 15 со слоем металла 14 и их сваркой.

14. Изымают сформированную структуру прибора из камеры сварки и окунают ее в расплавленный компаунд. После заданной выдержки в компаунде, обладающем в твердом состоянии высокими теплопроводностью и изоляционными свойствами, его охлаждения процесс изготовления прибора завершается.

Изготовленный предложенным способом микроэлектронный вакуумный прибор размером рабочей поверхности катода 3 х 3 мм обладает следующими параметрами: питающее напряжение катода Uк = 1,2 - 1,8 В, анодный ток Ia= 30 - 70 мА, крутизна S = 36 - 52 мА/В, анодное напряжение Ua = 3 - 50 В, проходная емкость Спр < 0,2 пФ. Катод безнакальный и мощность потребления катодом Рк < 300 мВт.

Таким образом, вследствие того, что при предложенном способе полупроводниковый катод формируют последовательным наращиванием на проводящее основание р-n-пленочной полупроводниковой структуры гомоэпитаксией из газовой фазы, а его p-p+-пленочной полупроводниковой структуры гетероэпитаксией из газовой фазы, на котором затем формируют управляющий электрод, состоящий из слоев диэлектрика, полученный ионно-плазменным распылением при температуре основания 250-350оС, и металлических слоев, полученных ионно-плазменным распылением при температуре 150-200оС, причем скорость наращивания металлических и диэлектрических слоев поддерживают в интервале 10 - 100  /с, более чем в два раза снижается потребляемая мощность и более чем в два раза повышается крутизна реализованного предложенным способом микроэлектронного вакуумного прибора.

/с, более чем в два раза снижается потребляемая мощность и более чем в два раза повышается крутизна реализованного предложенным способом микроэлектронного вакуумного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОВОЛЬТАИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2080690C1 |

| ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2080186C1 |

| МИКРОЭЛЕКТРОННЫЙ ВАКУУМНЫЙ ПРИБОР | 1991 |

|

RU2010380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1992 |

|

RU2031483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ДАТЧИКА ГАЗОВ | 1994 |

|

RU2065602C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВ ТИПА III-V, УСТРОЙСТВО ГЕНЕРАЦИИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ ВЫСОКОЙ ПЛОТНОСТИ, ЭПИТАКСИАЛЬНЫЙ СЛОЙ НИТРИДА МЕТАЛЛА, ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА НИТРИДА МЕТАЛЛА И ПОЛУПРОВОДНИК | 2006 |

|

RU2462786C2 |

| КОМПЛЕКС ПО ПРОИЗВОДСТВУ МИКРОЭЛЕКТРОННОЙ ПРОДУКЦИИ НА ГИБКИХ ПОДЛОЖКАХ | 2024 |

|

RU2829707C1 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКОПИТЕЛЬНОГО КОНДЕНСАТОРА ЭЛЕМЕНТА ПАМЯТИ ИНТЕГРАЛЬНЫХ СХЕМ | 1990 |

|

RU2110870C1 |

| Способ инкапсуляции фотоприемников на основе галогенидных перовскитов | 2022 |

|

RU2806886C1 |

Использование: область производства микроэлектронных приборов. Целью изобретения является снижение потребляемой мощности и крутизны прибора, реализованного предлагаемым способом. Сущность изобретения: методами интегральной технологии формируют полупроводниковый катод гомоэпитаксией из газовой фазы в виде p - n-структуры, и гетероэпитаксией из газовой фазы в виде пленочной p-p+ -структуры, затем формируют ионно-плазменным распылением слои диэлектрика при температуре 250 - 350°С и слои металла для пленочных электродов при температуре 150 - 200°С, при этом скорость наращивания слоев поддерживают в интервале  . 1 ил.

. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОННОГО ВАКУУМНОГО ПРИБОРА путем формирования методами интегральной технологии полупроводникового катода, управляющего электрода и анода, разделенных формируемыми слоями диэлектрика, отличающийся тем, что формирование полупроводникового катода производят гомоэпитаксией из газовой фазы в виде пленочной p-n-структуры и гетероэпитаксией из газовой фазы в виде пленочной p-p+-структуры, формирование слоев диэлектрика производят ионно-плазменным распылением при температуре 250-350oС, а слоев металла остальных электродов - при температуре 150 - 200oС, при этом скорость наращивания металлических и диэлектрических слоев поддерживают в интервале 10-100  /сек .

/сек .

| Патент США N 4994708, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1992-05-12—Подача