Изобретение относится к обогащению полезных ископаемых и может быть использовано при обогащении песков россыпных месторождений.

Известно устройство для подготовки песков к обогащению на драгах, включающее бочку, охваченную кожухом, распределитель потока пульпы с задвижками и решетку [1].

Недостаток этого устройства заключается в том, что размещение решетки под кожухом увеличивает габариты нижней части распределителя, в результате чего снижается полезный объем производственных помещений на драге и затрудняется компановка обогатительного оборудования. Неподвижная решетка имеет низкий коэффициент эффективности грохочения, что снижает производительность дражной бочки.

Известно устройство - распределитель пульпы, включающий бочку, охваченную кожухом, разгрузочные окна с задвижками, перегородки, поставленные внутри кожуха пеpпендикулярно оси распределителя [2].

Недостатком прототипа является неравномерное распределение материала вдоль распределителя, что приводит к перегрузке обогатительного оборудования, установленного под первыми ставами сеющей поверхности дражной бочки.

Неравномерность выхода подрешетного материала вдоль распределителя связана с особенностью грохочения размываемых песков. Как показывает практика работы драг, максимальный выход подрешетного материала приходится на первые два става сеющей поверхности дражной бочки, в результате обогатительное оборудование, расположенное под первыми ставами, работает с перегрузом, а оборудование, расположенное под последними ставами, как правило, недогружено. Перегрузка обогатительного оборудования (например, отсадочных машин) приводит к увеличению технологических потерь золота, что заставляет снижать производительность черпающего агрегата драги.

Цель изобретения - снижение потерь ценного компонента, и повышение производительности технологического оборудования драги за счет равномерного распределения промываемых песков по обогатительным аппаратам.

Поставленная цель достигается тем, что в распределителе, включающем барабанный грохот, размещенный в кожухе с направляющими перегородками на стенках и разгрузочными окнами с задвижками в днище, направляющие перегородки установлены под углом к продольной оси барабанного грохота, направленным в противоположную загрузке сторону, причем угол между направляющими перегородками и продольной осью барабанного грохота составляет от 10 до 60о.

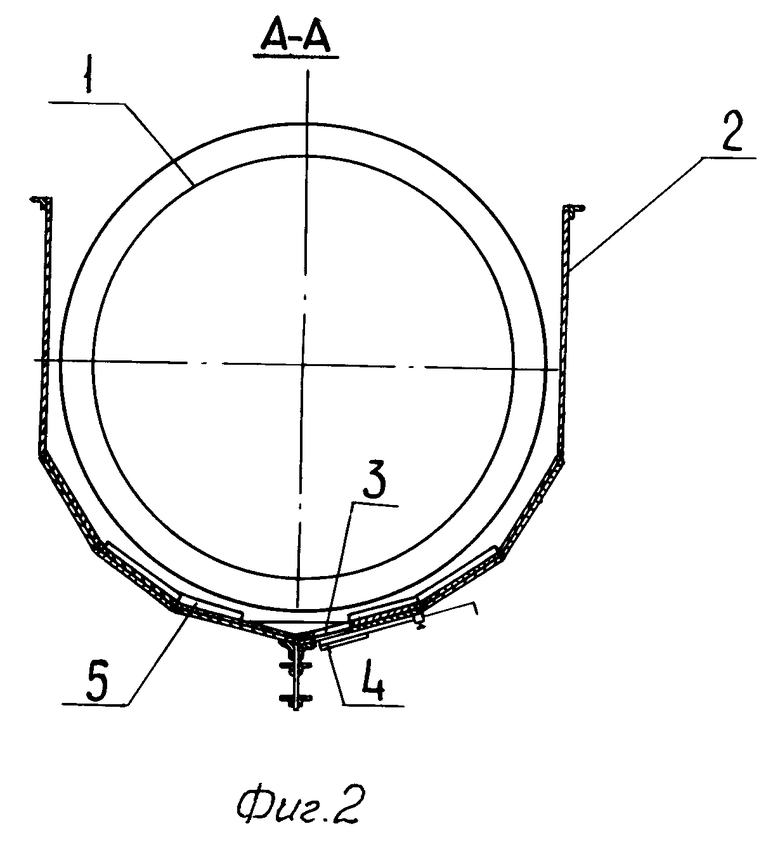

На фиг.1 и 2 показан предлагаемый распределитель.

Распределитель состоит из барабанного грохота 1, размещенного в кожухе 2, в котором выполнены загрузочные окна 3 с задвижками 4, и направляющих перегородок 5.

Устройство работает следующим образом.

Промываемые пески в виде пульпы из барабанного грохота 1 поступают на наклонные боковые стенки кожуха 2. Направляющие перегородки 5 установлены на боковых стенках внутри кожуха под углом к продольной оси барабанного грохота, направленным в противоположную загрузке сторону. Поверхность направляющих перегородок и боковые стенки кожуха образуют продольно-наклонные лотки, направленные в сторону последних ставов, что уменьшает поступление твердого материала к разгрузочным окнам первых ставов. Горизонтальное перемещение песков по боковым стенкам кожуха обеспечивает выравнивание подрешетного материала, поступающего к разгрузочным окнам, по всей длине распределителя. Окончательная pегулировка количества материала, выходящего из разгрузочных окон, и разжижение пульпы регулируются задвижками 4. Дополнительное перераспределение песков в результате горизонтального перемещения пульпы по продольно-наклонным лоткам, образованным поверхностью перегородок и стенками кожуха, позволяет улучшить равномерность распределения материала по обогатительным аппаратам. Влияние угла наклона направляющих перегородок к оси барабанного грохота на равномерность распределения подрешетного материала представлено в прилагаемой таблице. Расчеты выполнены для гранулометрического состава песков россыпи р.Селигдар комбината "Алданзолото".

Анализ полученных результатов показывает, что с уменьшением угла наклона направляющих перегородок к продольной оси барабанного грохота, увеличивается горизонтальное отклонение подрешетного материала вдоль распределителя (см.графу 2 табл.). Выход подрешетного материала по ставам барабанного грохота представлен в первой строке граф 3-7 при установке направляющих перегородок перпендикулярно продольной оси барабанного грохота. В последующих строках граф 3-7 показано значение выхода подрешетного материала под ставами в зависимости от угла наклона перегородок к оси барабанного грохота.

Равномерность выхода подрешетного материала при распределении характеризуется среднеквадратичным отклонением выхода от средней величины. В графе 8 табл. показано, что в результате перераспределения подрешетного материала вдоль распределителя, выход подрешетного материала под ставами барабанного грохота становится более равномерным.

Среднеквадратичное отклонение уменьшается в диапазоне изменений угла наклона от 60 до 10о, затем, в результате перераспределения основного количества подрешетного материала в сторону последних ставов, начинает возрастать. Чрезмерное смещение материала может привести к перегрузке обогатительного оборудования под последними ставами. Из результатов, представленных в таблице, можно сделать вывод, что оптимальным диапазоном является наклон направляющих перегородок к продольной оси барабанного грохота под углом от 10 до 60о.

Равномерная загрузка обогатительного оборудования (отсадочных машин), достигаемая при использовании предлагаемого решения, позволяет поддерживать процесс обогащения в оптимальном режиме без перегрузок, что снижает технологические потери ценного компонента (золота). Равномерная загрузка отсадочных машин дает возможность вести процесс промывки с максимальным использованием технической производительности всего технологического оборудования, что позволяет повысить производительность драги в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ОБРАБОТКЕ ПОТОКА ЭФЕЛЬНЫХ ХВОСТОВ ПРОМЫВКИ ЗОЛОТОПЛАТИНОСОДЕРЖАЩИХ ПЕСКОВ НА ДРАГАХ | 2004 |

|

RU2269379C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ РЫХЛЫХ ГОРНЫХ ПОРОД И ВЫДЕЛЕНИЮ БЛАГОРОДНЫХ МЕТАЛЛОВ, ИХ ТВЕРДЫХ РАСТВОРОВ И ИНТЕРМЕТАЛЛИДОВ | 1998 |

|

RU2149694C1 |

| ВЫЕМОЧНОЕ ОБОРУДОВАНИЕ ДРАГИ | 2001 |

|

RU2190727C1 |

| Дражная бочка | 1989 |

|

SU1713646A1 |

| Драга | 2018 |

|

RU2697983C1 |

| ДРАЖНЫЙ СПОСОБ ОБОГАЩЕНИЯ ПЕСКОВ ТЕХНОГЕННЫХ И ЦЕЛИКОВЫХ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ЗОЛОТА С БОЛЬШИМ СОДЕРЖАНИЕМ МЕЛКИХ И ТОНКИХ КЛАССОВ ЗОЛОТА | 2001 |

|

RU2185246C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1996 |

|

RU2117531C1 |

| Устройство для галечного отвалообразования многочерпаковой драги | 2018 |

|

RU2687728C1 |

| ДРАЖНАЯ БОЧКА | 2000 |

|

RU2187369C2 |

| ДРАГА | 2008 |

|

RU2380540C1 |

Использование: для обогащения песков россыпных месторождений в горнодобывающей промышленности. Сущность изобретения: в распределителе пульпы, включающем барабанный грохот, размещенный в кожухе с направляющими перегородками на стенках и разгрузочными окнами в днище, направляющие перегородки установлены под углом к продольной оси барабанного грохота, при этом угол направлен в сторону, противоположную загрузке, и составляет 10 - 60 °. 1 зп. ф-лы, 2 ил.

| Свиридов А.П | |||

| Драги и драгирование | |||

| М.: Металлургиздат, 1952, с.203. |

Авторы

Даты

1994-10-15—Публикация

1991-03-19—Подача