Изобретение относится к землеройным и почвообрабатывающим машинам с роторными рабочими органами, предназначенными, например, для строительства мелиоративных каналов или обработки почвы сплошным фрезерованием.

Известна землеройная фреза рабочего органа машины для строительства и ремонта осушительных каналов [1]. Эта фреза включает ступицу, на которой жестко установлены большое и малое основание, соединенные ребрами с закрепленными на них режущими элементами.

Недостатком такой фрезы является то, что ребра с режущими элементами, жестко закрепленные на основаниях, во время работы остаются неподвижными относительно этих оснований и поэтому воспринимают значительные динамические и ударные нагрузки, что ведет к снижению надежности фрезы и ее привода.

Наиболее близкой по технической сущности к предлагаемой является фреза каналокопателя [2] . Эта фреза включает ступицу, шарнирно установленные на ступице ребра, основание, установленное на ступице посредством подшипника скольжения, кинематическую связь, соединяющую ребра с основанием, установленные на ребрах и на основании режущие элементы, а также ограничители поворота и упругие элементы, обеспечивающие взаимосвязь ступицы с основанием. Ребра этой фрезы имеют возможность отклонения совместно с основанием в сторону, противоположную направлению вращения фрезы при увеличении нагрузки от сил резания грунта и последующего их возврата при снижении нагрузки. Благодаря этому обеспечивается снижение динамических нагрузок от сил резания.

Недостатками такой фрезы является сложность ее конструкции, которая заключается в большом количестве составных элементов фрезы (ступица, основание, ребра, подшипник скольжения, шарниры, детали кинематической связи, упругие элементы, ограничители поворота, режущие элементы) и низкая надежность, обусловленная большими ударными нагрузками, возникающими при встрече режущих элементов с каменистыми включениями в грунте. Большие ударные нагрузки обусловлены тем, что при взаимодействии одного из режущих элементов фрезы с ударяемым предметом все ее ребра посредством кинематических связей совместно с основанием суммарной своей массой участвуют в формировании ударной нагрузки.

Целью изобретения является упрощение конструкции и повышение надежности фрезы.

Поставленная цель достигается тем, что в землеройную фрезу, выключающую такие известные признаки, как ступица, шарнирно установленные на ней ребра с закрепленными на них режущими элементами, внесены новые существенные признаки.

Существенными признаками, которые отличают заявляемое техническое решение от прототипа, является следующее. Ребра фрезы последовательно соединены между собой посредством упругих элементов.

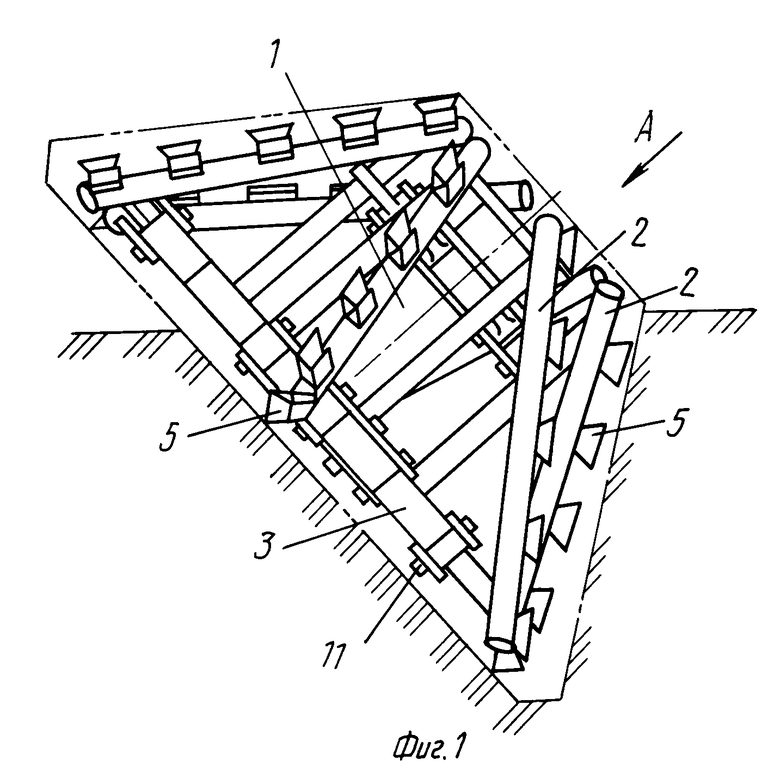

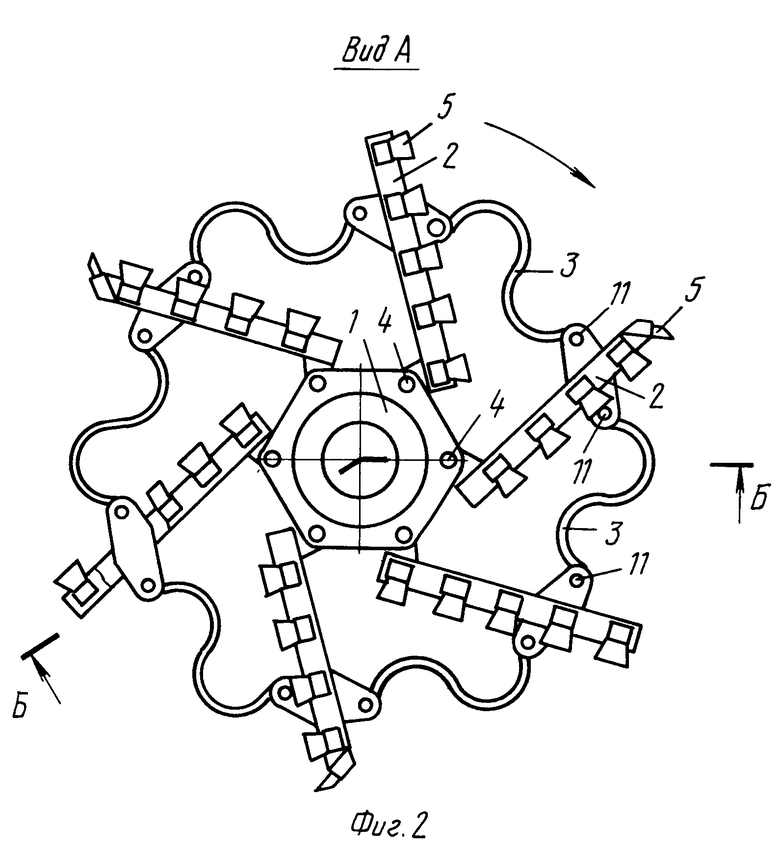

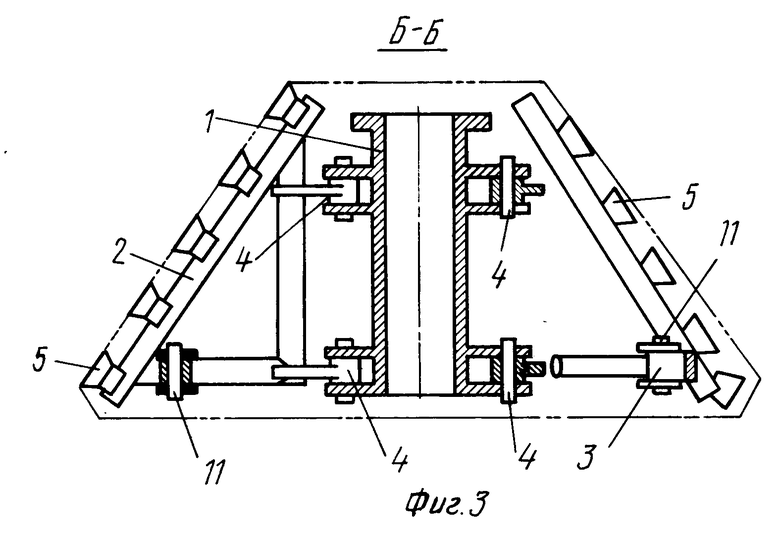

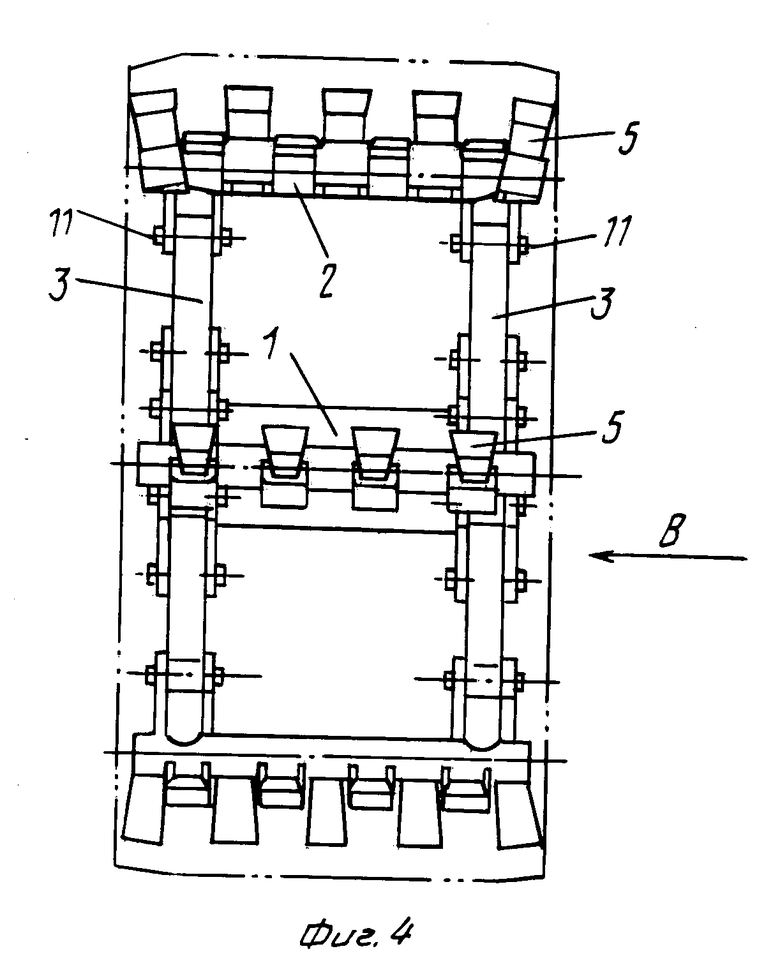

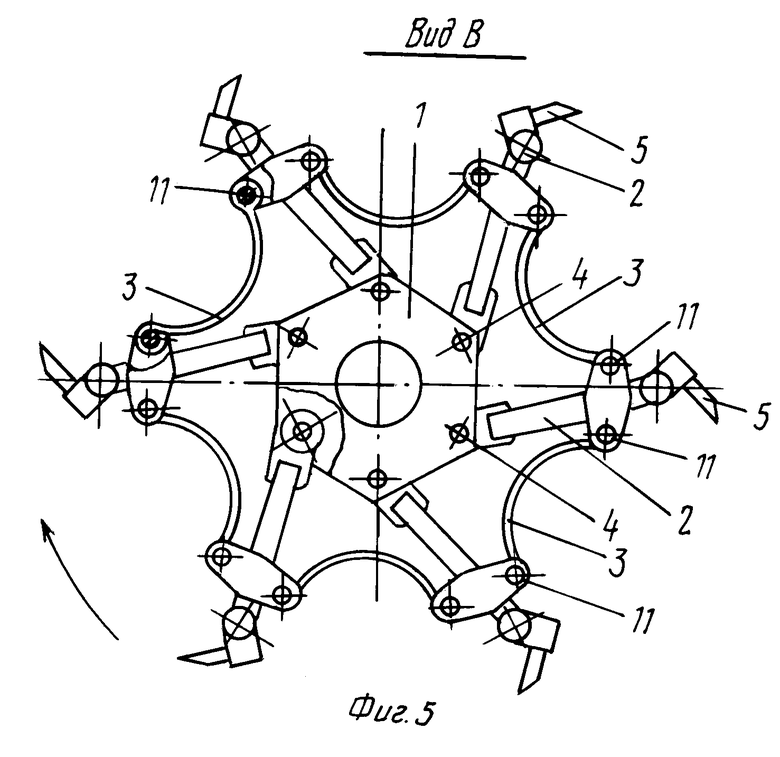

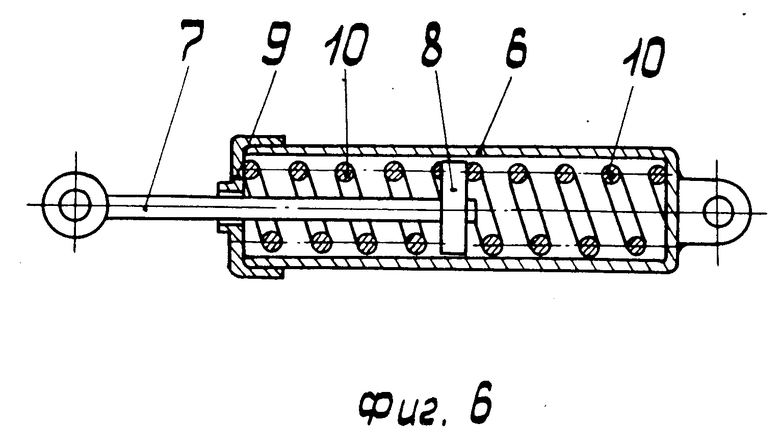

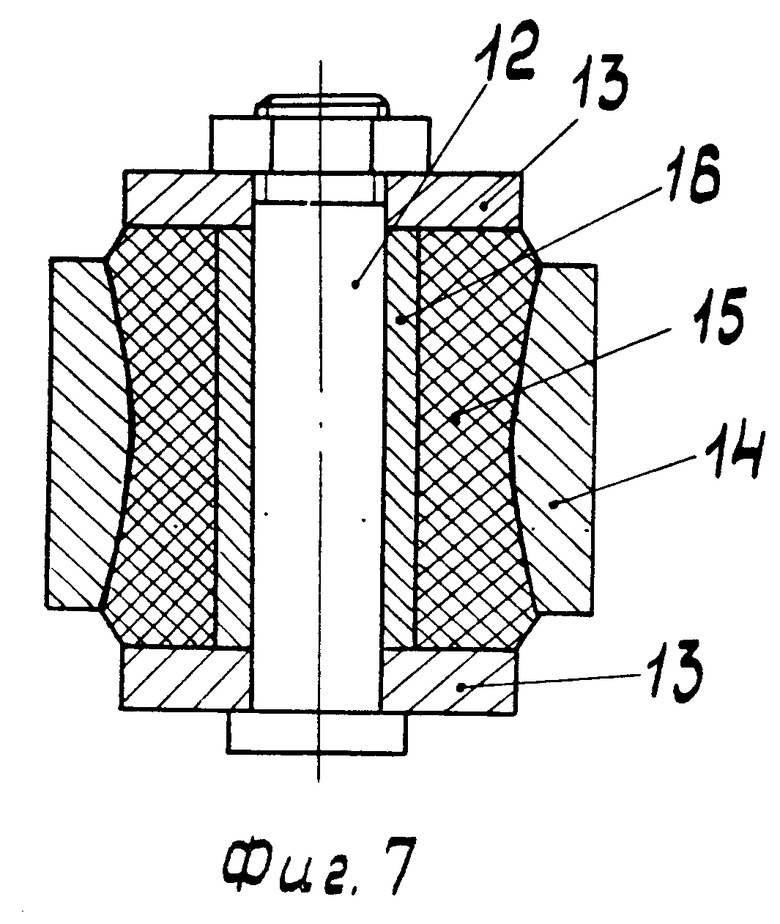

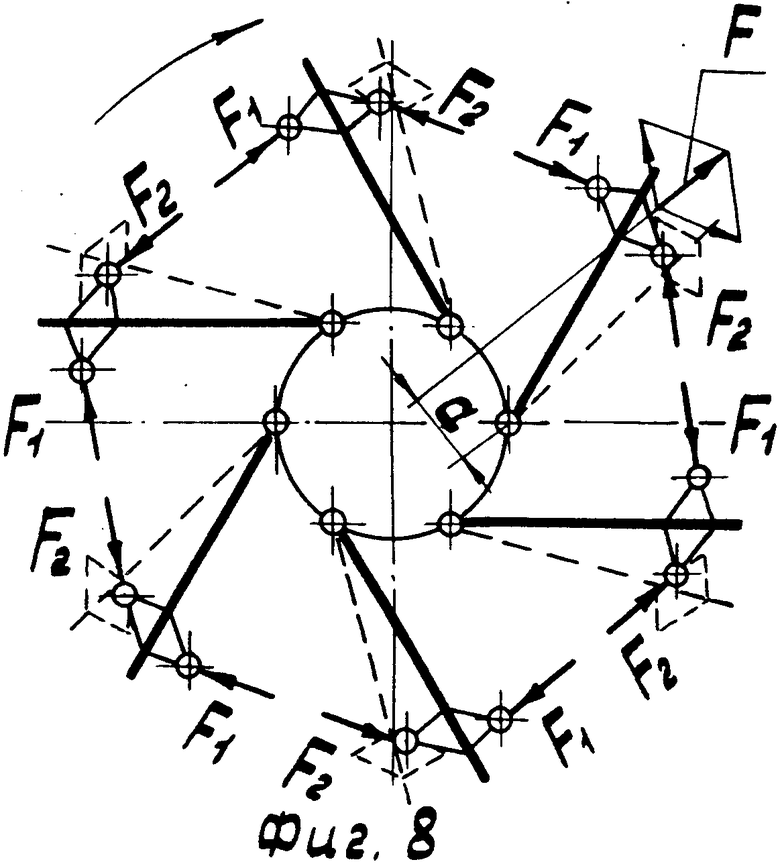

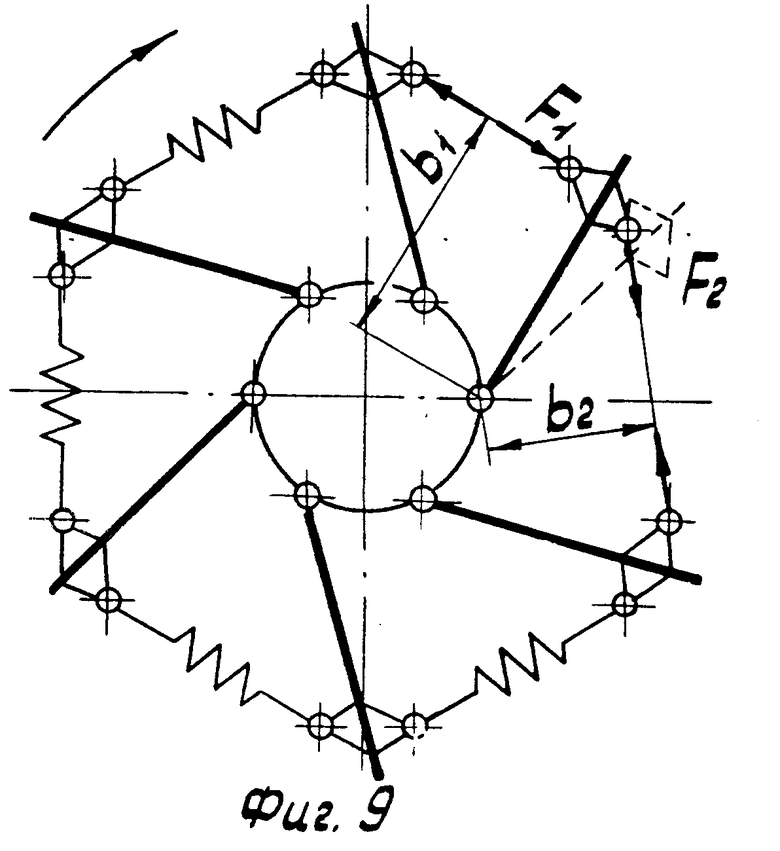

На фиг. 1 изображена землеройная фреза, предназначенная для строительства мелиоративных каналов, общий вид; на фиг.2 - вид по стрелке А на фиг. 1; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - землеройная фреза, предназначенная для обработки почвы; на фиг.5 - вид по стрелке В на фиг.4; на фиг. 6 - вариант выполнения упругого элемента; на фиг.7 - вариант выполнения шарнира; на фиг.8 - схема смещения ребер фрезы при увеличении нагрузки от сил резания; на фиг.9 - схема смещения ребра фрезы при ударной нагрузке.

Землеройная фреза включает ступицу 1, ребра 2 и упругие элементы 3. Ребра 2 установлены на ступице 1 посредством шарниров 4. Каждое из ребер 2 соединено посредством упругих элементов 3 с предыдущим и с последующим ребрами, таким образом, все ребра 2 последовательно соединены между собой посредством упругих элементов 3. На ребрах 2 закреплены режущие элементы 5. Упругие элементы 3 выполнены таким образом, что обеспечивают деформацию и сохранение упругих свойств как при растяжении, так и при сжатии. Такие упругие элементы выполнены, например, в виде криволинейного бруса О-образной, U-образной, S-образной или другой формы. Упругие элементы 3 могут быть также выполнены, например, в виде конструктивного элемента, включающего цилиндр 6 с проушиной, шток 7 с проушиной, жестко закрепленную на штоке шайбу 8, крышку цилиндра 9 с отверстием для штока и две пружины сжатия 10. Этот конструктивный элемент сохраняет упругие свойства как при его растяжении, так и при сжатии. Упругие элементы 3 соединены с ребрами 2 посредством шарниров 11. В случае выполнения упругих элементов 3 в виде криволинейного бруса, их соединение с ребрами 2 может быть выполнено и жестким. Параметры упругих элементов 3, места их соединения с ребрами 2 и способ соединения выбираются таким образом, чтобы угловая жесткость поворота одного отдельного ребра была больше суммарной угловой жесткости поворота всех ребер вместе. Шарниры 4 и 11 выполнены, например, в виде резинометаллических шарниров, в которых между пальцем 12, установленным в проушинах 13, и втулкой 14 помещена резиновая втулка 15, привулканизированная к металлическому вкладышу 16. Такое выполнение шарнира позволяет исключить абразивный износ его поверхностей. Шарниры 4 и 11 могут быть также выполнены в виде шарниров трения или в виде упругих элементов кручения.

По сравнению с прототипом (авт.св. N 1082908) в предлагаемой фрезе отсутствуют следующие составные элементы: основание, подшипник скольжения, детали кинематической связи и ограничители поворота, т.е. предлагаемая землеройная фреза имеет более простую конструкцию.

Предлагаемая землеройная фреза работает следующим образом. При вращении фрезы ее режущие элементы 5 разрабатывают грунт. При увеличении нагрузки от сил резания грунта ребро 2 стремится повернуться на своих шарнирах 4 в сторону, противоположную направлению вращения фрезы. Поскольку угловая жесткость поворота одного отдельного ребра больше угловой жесткости поворота всех ребер вместе, то ребро 2 при своем повороте повлечет за собой поворот относительно своих шарниров 4 остальных ребер, соединенных между собой посредством упругих элементов 3. При повороте ребра 2 своей периферийной частью приблизятся к оси фрезы, а установленные на них режущие элементы 5 будут либо выведены из зоны резания, либо уменьшится толщина срезаемой ими стружки. На схеме смещения ребер фрезы при увеличении нагрузки от сил резания (фиг.8) показано положение ребер при их смещении в сторону, противоположную направлению вращения фрезы. При этом шарниры 11, соединяющие упругие элементы 3 с ребрами 2, приблизятся к центру фрезы, что приведет к деформации сжатия упругих элементов 3, каждый из которых воздействует на ребра силами F1 и F2. Равнодействующая этих сил F создает на плече a момент, противодействующий повороту ребра. Сумма таких моментов на всех ребрах противодействует их повороту под воздействием сил, возникающих на фрезе при разработке грунта. Поскольку при выводе из зоны резания режущих элементов 5, либо уменьшении толщины срезаемой ими стружки нагрузка на фрезе снизится, то упругие элементы 3 повернут ребра 2 по направлению вращения фрезы, и режущие элементы 5 будут полностью введены в работу. Такие циклы ввода и последующего возврата резцов в зону резания грунта позволяют постоянно автоматически поддерживать величину нагрузки от сил резания грунта на уровне, близком к ее номинальному значению, т.е. позволяют снизить величину динамических нагрузок. При встрече одного из режущих элементов 5 с каменистым включением, на нем возникает ударная нагрузка, которая передается на соответствующее ребро 2. Поскольку момент инерции одного ребра значительно меньше момента инерции всех ребер в сумме, то при ударной нагрузке, преодолевая повышенную жесткость упругих элементов 3, происходит отклонение против направления вращения фрезы только одного ребра. На схеме смещения ребра фрезы при ударной нагрузке (фиг.9) показано положение ребра 2 при его повороте на своих шарнирах 4 в результате воздействия ударной нагрузки. При этом на одном из соединенных с этим ребром упругих элементов 3 возникает деформация сжатия, а на другом - деформация растяжения. Возникающие в упругих элементах силы F1 и F2 создают соответственно на плече b1 и b2 момент, противодействующий повороту одного ребра. Поскольку в формировании ударной нагрузки участвует лишь одно ребро, то величина этой нагрузки будет снижена, а следовательно, снизится возможность поломки деталей фрезы, т.е. повысится ее надежность.

Таким образом, предлагаемая землеройная фреза обеспечивает упрощение ее конструкции и повышение надежности. Упрощение конструкции фрезы позволит снизить расходы на ее изготовление, а повышение надежности - уменьшить простои машины, необходимые для выполнения ремонтных работ, что приведет к повышению ее производительности и к снижению затрат на ремонтные работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фреза каналокопателя | 1990 |

|

SU1810434A1 |

| ЗЕМЛЕРОЙНО-МЕТАТЕЛЬНЫЙ РАБОЧИЙ ОРГАН | 1991 |

|

RU2021432C1 |

| Фреза каналокопателя | 1982 |

|

SU1082908A1 |

| ФРЕЗЕРНЫЙ РАБОЧИЙ ОРГАН | 1991 |

|

RU2021433C1 |

| Рабочий орган землеройной машины | 1987 |

|

SU1465498A1 |

| РЕЗЕЦ ДЛЯ ЗЕМЛЕРОЙНЫХ МАШИН | 1991 |

|

RU2019651C1 |

| КАНАЛООЧИСТИТЕЛЬ | 1991 |

|

RU2021434C1 |

| Землеройно-метательный рабочий орган | 1987 |

|

SU1555236A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1991 |

|

RU2012735C1 |

| Рабочий орган каналокопателя | 1985 |

|

SU1273457A1 |

Использование: землеройные и почвообрабатывающие машины для строительства мелиоративных каналов для обработки почвы. Сущность: фреза включает ступицу с шарнирно установленными на ней ребрами. Последние последовательно соединены между собой посредством упругих элементов. Ребро при своем повороте повлечет за собой поворот относительно шарниров остальных ребер, соединенных между собой упругими элементами. Это обеспечивает упрощение конструкции и повышение надежности фрезы. 9 ил.

ЗЕМЛЕРОЙНАЯ МАШИНА, включающая ступицу и шарнирно установленные на ней ребра, на которых закреплены режущие элементы, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности фрезы, ребра последовательно соединены между собой посредством упругих элементов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фреза каналокопателя | 1982 |

|

SU1082908A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-10-15—Публикация

1990-07-16—Подача