Изобретение относится к бурению геолого-поисковых и других скважин любой глубины, конкретно к глубинному отбору проб грунта в виде кернов.

Известны колонковые буры, состоящие из бурильной головки и керноприемного устройства, в полости которого находятся керноприемные трубы и различные кернозахваты [1]. При промывке скважины, как правило, омывается потоком и сформированный керн, что приводит к тому, что слабосцементированные породы, составляющие часть или весь керн, размываются. Прочный же слоистый керн под механическим воздействием ломается на куски различной величины, которые затем заклиниваются в керноприемной трубе.

С целью предохранения керна от механических повреждений, происходящих из-за изгиба корпуса под действием осевой нагрузки, на его наружной поверхности устанавливают ребра-центраторы. Однако это приводит к нестабильной работе бурголовки при формировании керна. Многочисленные попытки сохранить керн неповрежденным от механических и гидравлических воздействий в отечественной практике не удались.

Одним из рациональных путей увеличения процента выноса керна - наложение на корпус колонкового снаряда виброволновых нагрузок, снижающих сопротивления движению керна в полости керноприемной трубы и бурильной головки при обуривании керна. Эта задача была решена путем установки в полости колонкового снаряда сферического ударника-бойка, работающего за счет обтекания его нисходящим потоком промывочной жидкости [2]. Ударник создает только поперечные волны и только на колонковом снаряде.

Однако ни в одной конструкции виброколонкового снаряда не было осуществлено одновременного воздействия как на колонковый снаряд, так и на бурголовку одновременно продольных и поперечных виброударных воздействий, что несомненно способствовало бы увеличению показателей бурения, снижению темпов и величины износа оборудования и увеличению сохранности керна. Не решены вопросы сохранности керна от гидравлического воздействия. Поэтому вынос керна в слоистых породах невысокий.

До сих пор нет однозначного решения конструкции бурильных головок. Обычно конструкцию привязывают к физико-механическим свойствам горных пород. В зависимости от твердости и абразивности буримых пород вооружение бурголовок может быть стальным, твердосплавным или алмазным.

При применении бурголовок режущего типа с твердосплавными и алмазными резцами для бурения перемежающихся по прочности пород эффект не достигается, так как при вращательном бурении крепких пород резцы из-за возникающих высоких температур при скоблении по породе быстро изнашиваются или графитизируются, а в слабосцементированных породах пространство между резцами забивается мелким шламом и бурголовка отжимается от забоя.

Попытка сочетать процесс резанья горных пород с их одновременным дроблением не нашла должного конструктивного решения несмотря на ряд попыток. Одна из них - хаотическое воздействие на корпус бурголовки мечущимся по большому пространству шаром-бойком [3]. Это решение лишено логики, так как для снижения энергозатрат при бурении требуется определенная узкая гамма волновых воздействий. Кроме того, у бойка нет вертикального воздействия. Данное решение свободно от перечисленных недостатков прототипов.

Цель изобретения - увеличение технико-экономических показателей колонкового бурения при отборе керна в часто перемежающихся породах с различными физико-механическими свойствами и повышение качества и количества керна при одновременном воздействии как на колонковый снаряд, так и на бурильную головку гаммой поперечных и гаммой продольных ударно-волновых усилий.

Цель достигается тем, что он снабжен как шаровым элементом, установленным свободно в полости корпусной системы над керноприемной трубой с возможностью одновременно создания продольно-поперечных колебаний и динамического перекрытия центрального канала, так и наружным подвижным кожухом, охватывающим с зазором периферийную поверхность ребер корпуса, имеющим возможность продольных перемещений, воздействия с бурильной головкой и образующим сквозной кольцевой гидравлический канал до системы промывки бурильной головки.

При этом шаровой элемент, перекрывающий центральный канал, при свободном движении всего колонкового бура вниз выполняет функцию перепускного клапана жидкости из нижней полости в верхнюю.

С целью увеличения динамической жесткости всего снаряда длина керноприемной части выполнена больше расстояния между упорным торцом корпуса и торцом бурголовки.

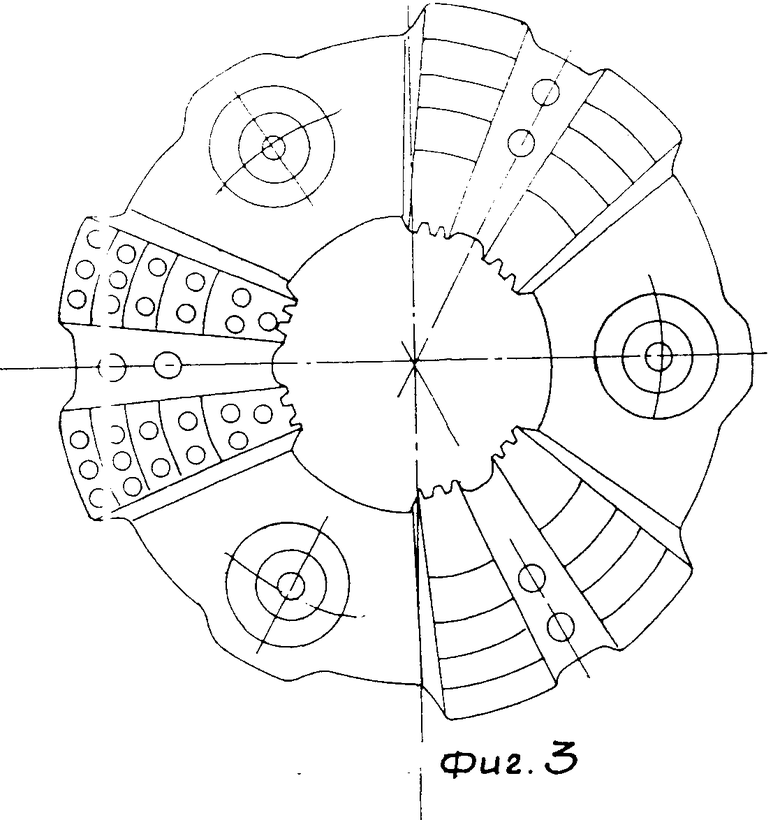

Кроме того, цель достигается тем, что бурильная головка снабжена шаровыми элементами, расположенными с гарантированным зазором в полости вертикальных цилиндрических проточных сквозных каналов, выполненных в корпусе равноудаленно и сообщенных между собой в верхнем торце корпуса общим кольцевым каналом, а на боковой поверхности вертикальных каналов над и под каждым шаровым элементом выполнены боковые наклонные каналы, направленные в полость корпуса и на его периферию, суммарное сечение которых не превышает 35-40% от суммарного сечения вертикальных каналов.

Сравнение перечисленных заявленных решений с прототипом позволяет установить соответствие критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявленное решение от прототипа, не были выявлены и поэтому они обеспечивают заявленному техническому решению соответствие критерию "существенные отличия".

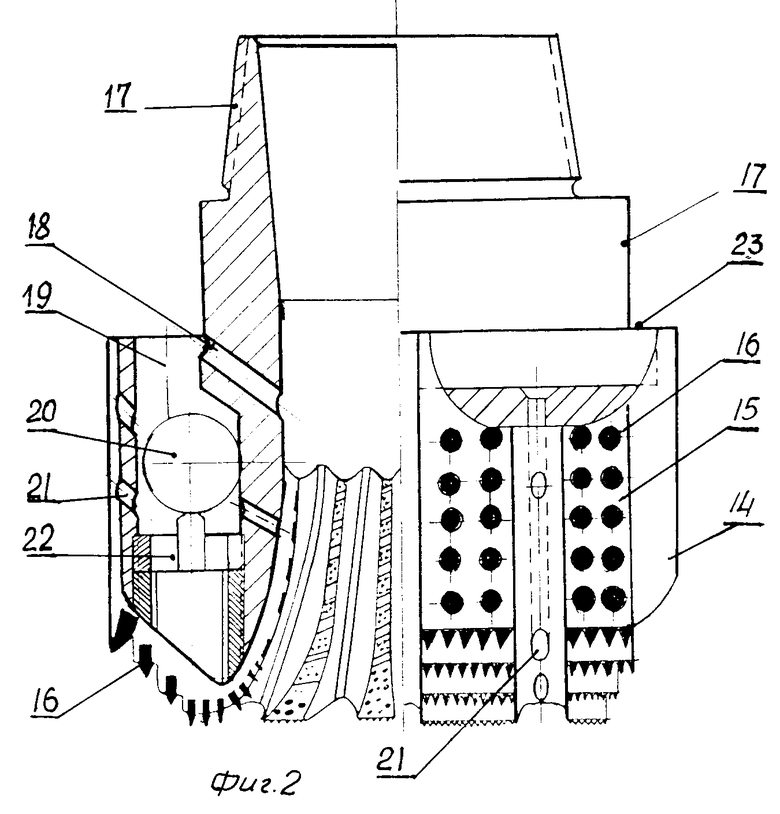

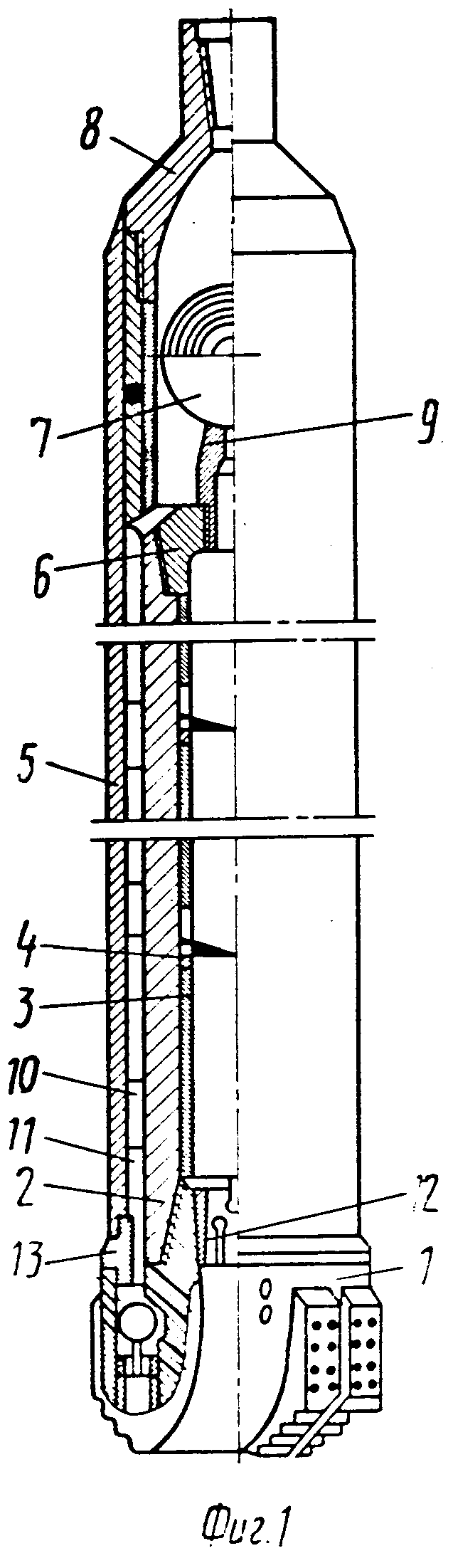

На фиг. 1 представлен универсальный колонковый бур; на фиг. 2 и 3 - бурильная головка.

Бур состоит из оригинальной бурильной головки 1, корпуса 2, керноприемной трубы 3, керноудерживающих узлов 4, кожуха 5, крышки-анкера 6, шарового элемента-вибратора 7, переводника 8, патрубка-опоры 9, ребер-фиксаторов 10, кернорвателя 12. Корпус 2 - жесткая толстостенная труба, является основой снаряда. На его наружной поверхности в несколько рядов выполнены ребра-фиксаторы 10, обеспечивающие гарантированный зазор и формирующие вместе с полостью кожуха 5 нисходящий гидравлический канал 11. На верхнем конце корпуса 2 установлена крышка-анкер 6, служащая одновременно: переходным элементом для соединения корпуса 2 с переводником 8, опорой для патрубка 9, крышкой корпуса 2 и керноприемной трубы 3. Керноприемная труба 3 упирается верхним торцом в крышку-анкер 6. В полости корпуса 2, между секциями керноприемной трубы 3, зажаты керноудерживающие узлы 4. Вся корпусная система предварительно напряженная. Напряжения сжатия секций керноприемной трубы 3 и напряжения растяжения корпуса 2 возникают при свинчивании удлиненной колонковой трубы 3 и корпуса 2 с бурильной головкой 1.

Бурильная головка 1 состоит из корпуса 14, рабочих лопастей 15, породоразрушающих бойков 16 различных размеров, оконечника с присоединительной резьбой 17, боковых сквозных каналов 18, направленных в полость корпуса, торцового кольцевого канала 19, шара-вибратора 20, боковых сквозных каналов 21, направленных на периферию, стойки-вибратора 22, плоского ударного торца 23. Бурголовка 1 составляет единое целое с колонковым снарядом и вместе представляет универсальный колонковый бур, способный работать только совместно. Но каждый узел имеет свои особенности. Бурголовка имеет дополнительно собственный источник волновой энергии, создаваемый шаром-вибратором 20, передающим ее промывочной жидкости, омывающей забой, и породоразрушающим бойкам.

Универсальный колонковый бур работает следующим образом. При сборке бура для работы свинчивают с большим крутящим моментом бурголовку 1 с корпусом 2. Так как длина керноприемной трубы 3 несколько больше длины корпуса 2, то при свинчивании труба 3 сжимается, а корпус 2 растягивается, чем создается напряженная динамическая система повышенной жесткости. При нагружении корпуса продольной силой в процессе бурения предварительно созданные напряжения снимаются. Далее на собранную с бурголовкой 1 систему свободно надевают кожух 5 и при помощи присоединительной резьбы 8 соединяют с бурильной трубой. Спуск колонкового бура в скважину происходит по обычной технологии без каких бы то ни было ограничений.

Так как бурение колонковым буром требует гигиены забоя от какого-либо осадка, то предыдущее бурение сплошным забоем обязательно предусматривает мероприятия по одновременной очистке забоя, например бурение со шламометаллоуловителями.

По достижении буром забоя восстанавливают циркуляцию и передают инструменту медленное вращение (не более 50 об/мин) и статическую осевую нагрузку в пределах 1,0-1,5 тс, независимо от физико-механических свойств породы забоя.

Циркулирующий поток промывочной жидкости включает в работу узел шарового вибратора колонкового бура. Создаваемые вибратором поперечные колебания передаются бурголовке и частично колонне бурильных труб, способствуя снижению величины всех механических сопротивлений при движении бурильного инструмента в процессе бурения. При определенных расходах промывочной жидкости верхний шаровой вибратор генерирует и продольные волны в виде частотных знакопеременных ударов по бурголовке. Этим создается часть автономной осевой нагрузки.

По достижения потоком шарового вибратора бурголовки возникают дополнительные гидравлические сопротивления. Возникшее повышенное давление реализуется на сечении нижнего торца кожуха в виде механической силы, способной приподнять его. При появлении зазора между плоским торцом бурголовки и торцом кожуха избыточное давление падает. Одновременно падает и кожух, создавая своим весом автономную осевую ударную нагрузку на бурголовку. Работающий вибратор бурголовки передает свою энергию жидкости, омывающей керн и забой, и породоразpушающим бойкам. Жидкость с приобретенной волновой энергией приобретает повышенную подвижность (так как разбита временно ее структура), интенсивно удаляет образованный шлам по всей поверхности забоя, а бойки разрушают породу забоя с меньшим сопротивлением внедрению. Поток жидкости омывает забой неравномерно. Примерно 15-18% потока попадает через малые отверстия в кернообразующую полость забоя, 15-20% сразу направляются на периферию бурголовки и улучшают вынос породы по кольцевому пространству. Оставшегося количества жидкости, попадающей на забой через вертикальные каналы шарового вибратора, вполне достаточно, чтобы полностью омыть поверхность забоя и удалить с нее весь образованный шлам. Следует отметить, что движение потока на забое организовано так, что он движется от центра к периферии без завихрений, так как в полость керноприемной трубы, заглушенной сверху шаровым вибратором, он попасть не может.

Таким образом, на бурголовку и промывающую ее жидкость одновременно и автономно передаются как высокочастотные поперечно-продольные колебания от мощного шара-вибратора, установленного в полости корпуса бура, так и низкочастотные продольные ударные нагрузки падающим кожухом.

Вооружение бурголовки состоит из абразивно и ударно-стойких бойков с параболическим окончанием, выполненных из патентованных композиционных материалов.

Резцы прижаты к поверхности забоя статической нагрузкой, передаваемой от веса колонны труб. Эта нагрузка не способна разрушать породу. При виброконтакте бойков с породой под действием ударной высокочастотной и низкочастотной нагрузок происходит разрушение породы на определенную глубину. При этом от каждого бойка с породой, независимо от твердости пород, образуются лунки, которые при вращении бурголовки и изменении тем самым места контакта переходят в кольцевые канавки с наведенными напряжениями на их открытых боковых поверхностях. Глубина канавок определяется и формой резцов на различных поверхностях рабочих лопастей.

Одновременно на резцы-бойки бурголовки накладываются высокочастотные колебания от вибраторов бурголовки. Высокочастотные продольно-поперечные колебания совершают следующую работу: снижают необходимую на разрушение горных пород величину энергии за счет снижения величины бокового трения при внедрении бойков в породу; передают виброэнергию промывочной жидкости, временно разбивают структуру структруированной жидкости в непосредственной близости от забоя, чем способствуют качественному процессу удаления шлама с забоя и вынос его в затрубное пространство; накапливают в горной породе дополнительные напряжения, чем способствуют эффективному послойному ее разрушению. Однако эти напряжения носят поверхностный характер и поэтому не приводят к крупнообъемному разрушению.

Эти процессы существенно отличаются от процесса резанья и истирания горной породы. Если ранее процессы резанья и истирания характеризовались большим выделением тепла и большим износом из-за преобразования механической энергии в тепловую, то при вибровоздействии тепло почти не выделяется и износ контактных поверхностей значительно снижается.

Одновременно улучшаются условия формирования как ножки керна, так и его цилиндрической составляющей. Повышается и эффективность бурения, так как происходит послойное и постоянное удаление горной породы с поверхности забоя независимо от физико-механических свойств горной породы. Просто при бурении более твердых пород необходимо несколько увеличить расход циркулирующей жидкости.

Выбор схемы промывки вибронасыщенной жидкостью всего пространства забоя, а не контактных поверхностей резцов объясняется исследованиями, определившими, что на износ вооружения бурголовки преимущественно влияет накопляемый во времени слой неудаленного шлама, через который бойки-резцы контактируют с забоем.

Таким образом, эффективная промывка и вибровоздействие на бойки, бурголовку и колонковый бур одновременно продольными и поперечными волнами обеспечивают условия для плавного и монотонного формирования керна без скачков крутящего момента и не регулируемых ударов колонны труб по забою.

С целью наилучшего сохранения сформированного керна после проходки 1,5-2 м вращение колонкового снаряда прекращают, инструмент отрывают от забоя и приподнимают на 5-6 м. При этом кернорватель отрывает керн от забоя и надежно удерживает его при подъеме, так как на керн не действует выталкивающая сила веса столба жидкости над керном, ибо керноприемная труба закрыта сверху шаром-бойком, работающим при остановке циркуляции перепускным клапаном.

Затем бур вместе с колонной труб быстро опускают до забоя, но без удара о него. При этом происходит поршневание скважины. Перепускной клапан-шар 7 приподнимается, керн под действием поршневого эффекта транспортируется вверх без всяких сопротивлений до промежуточного керноудерживающего узла 4 и там свободно поддерживается за нижний торец от выпадения вниз. Так как длина заведомо меньше расстояния между промежуточными керноудерживающими узлами, а циркуляция в полости керноприемной трубы отсутствует, то создаются условия для полной сохранности уже сформированного керна.

После выполнения этой промежуточной операции цикл через заданные интервалы повторяется: бурение с формированием керна, его отрыв, поршневание керна до новой ступени.

Таким образом, предлагаемый универсальный колонковый бур имеет следующие ранее никем не реализованные преимущества.

Углубление бурголовки в забой происходит только под действием автономной ударно-волновой нагрузки за счет послойного удаления породы с поверхности забоя.

Нагружение бурголовки автономное, комбинированное как продольно-поперечным воздействием шарового вибратора, так и продольное за счет свободного падения кожуха, что исключает изгиб корпуса колонкового бура, возможность возникновения аварии в виде заклинки или прихвата.

Виброволновая нагрузка обеспечивает плавное вращение бурголовки и спокойное формирование керна.

Керн не подвергается дополнительному механическому и гидравлическому воздействию ни в процессе его формирования, ни в процессе дальнейшего бурения.

Напряженное выполнение корпуса обеспечивает высокую механическую прочность снаряда.

Принятая схема промывки позволяет при необходимости консервировать керн в призабойной зоне различными пастами и смолами и тем самым сохранять в поднятом керне его первоначальное поровое и пластовое давление.

Экономическая эффективность изобретения обеспечивается многими факторами, в том числе и тем, что увеличиваются рейсовые скорости бурения и существенно возрастает процент выноса керна.

Так при бурении сливных песчанников в Кембрийских отложениях при проходке за рейс 9 м обеспечивается 100%-ный вынос трещиноватого керна при рейсовой скорости 2-2,5 м/ч, что позволяет сэкономить не менее 150 ч. При отборе керна в рыхлых, слабосцементированных рифовых отложениях обеспечивается подъем до 90% керна против сегодняшних 0-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ ГОЛОВКА | 1992 |

|

RU2077652C1 |

| Колонковый снаряд | 1987 |

|

SU1469097A1 |

| Колонковый снаряд | 1991 |

|

SU1806258A3 |

| Колонковый снаряд | 1983 |

|

SU1106891A1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

| КОЛОНКОВЫЙ СНАРЯД | 1992 |

|

RU2069735C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| Колонковый снаряд | 1987 |

|

SU1511371A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРНА ИЗ ГИДРАТОСОДЕРЖАЩИХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369719C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 1992 |

|

RU2049220C1 |

Использование: область бурения геолого-поисковых и других скважин любой глубины, конкретно глубинные отборы проб грунта в виде кернов. Сущность: универсальный колонковый бур имеет кожух 5. Кожух 5 охватывает ребра 10. Между корпусом 2 и кожухом 5 имеется сквозной кольцевой канал 11. Источник вибровоздействия выполнен в виде шара 7. Длина керноприемной трубы 3 имеет большую длину, чем расстояние между упорным торцом корпуса 2 и торцом бурильной головки 1. Кернователи 12 могут быть установлены с шагом 1,5 - 2,0 м. Корпус бурильной головки 1 имеет ударный плоский торец. Торец расположен над рабочими лопастями. Имеются боковые наклонные каналы, расположенные на боковых поверхностях вертикальных каналов над и под шаром-вибратором и сообщенные с полостью корпуса и с затрубным пространством. Кольцевая полость и вертикальные каналы расположены со стороны торца. Суммарная площадь сечения боковых наклонных каналов не превышает 35 - 40% от суммарных площадей вертикальных каналов. 3 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Буровой инструмент | 1978 |

|

SU791901A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-10-09—Подача