Изобретение относится к текстильной промышленности и может быть использовано для определения доли сорных частиц, волокнистых дефектов (узелков, мушек и т. д.), а также примесей различных смешанных волокон в перерабатываемом сырье, полуфабрикатах и готовых изделиях.

Известен способ определения доли примесей в текстильном материале, выбранный в качестве прототипа и включающий нарезание исследуемого материала на мерные отрезки одинаковой длины, формирование навески с последующим ее просеиванием через сито с заданными размерами ячеек и определение доли примесей относительно массы исходной навески. Таким способом определяют примеси волокон различного вида в материалах типа ленты, пряжи и ткани. В этом способе перед формированием навески разрушают конструкцию материала с образованием его волокон, которые подвергают разрушению в процессе диспергирования, например, в вибромельнице до образования пылеволокнистых частиц заданной дисперсности с различными продольными размерами, из которых формируют навеску. Затем просеивают навески в виде пылеволокнистых частиц, отделяя через сито частицы пыли измельченных волокон, и рассчитывают их содержание по показателю разрушения образцов смесовой композиции и ее компонентов, который определяют с использованием известного метода ситового анализа фракционного состава мелкодисперсных материалов. При этом длину мерных отрезков материала выбирают независимо от вида примесей и величины размера ячеек сита, а величину размера ячеек задают в зависимости от размера частиц, образующихся при диспергировании менее стойких к разрушению волокон.

Указанный способ не позволяет определять содержание сорных примесей и волокнистых дефектов в виде узелков, мушек, что ограничивает функциональные возможности анализа. Кроме того, недостатком этого способа является необходимость использования дополнительных операций по диспергированию волокон с помощью достаточно сложных механических средств.

Цель изобретения - расширение технологических возможностей.

Указанная цель достигается тем, что в способе определения доли примесей в текстильном материале, заключающемся в нарезании его на мерные отрезки одинаковой длины, формировании навески, просеивании ее через сито с заданными размерами ячеек и определении доли примесей в исходной навеске, согласно изобретению навеску формируют из волокон мерных отрезков материала, имеющих длину, определяемую из соотношения

2<l/α<60, где l - длина мерного отрезка волокна, мм;

α - размер ячеек сита, мм, при этом размер ячеек определяют из соотношения 1<  <3, где nв - максимальная толщина волокна исследуемого материала, мм, а также тем, что формируют дополнительную навеску из мерных отрезков материала той же массы, разрушают в ней волокнистую фракцию, просеивают дополнительную навеску через сито до разделения волокнистой фракции и сорных примесей, определяют долю сорных примесей и рассчитывают долю волокнистых дефектов по формуле

<3, где nв - максимальная толщина волокна исследуемого материала, мм, а также тем, что формируют дополнительную навеску из мерных отрезков материала той же массы, разрушают в ней волокнистую фракцию, просеивают дополнительную навеску через сито до разделения волокнистой фракции и сорных примесей, определяют долю сорных примесей и рассчитывают долю волокнистых дефектов по формуле

Пд = П - Пс, %, где П - доля примесей в исходной навеске, %;

Пс - доля сорных примесей, %.

Техническая сущность способа основана на использовании различной способности волокна и примесей, входящих в состав нарезанного материала, просеиваться через сито в зависимости от формы, состояния поверхности, поперечных и продольных размеров их частиц, тонины, извитости волокон и других показателей.

Способ осуществляют следующим образом.

Сначала выбирают необходимые величины размера ячеек сита и длины мерных отрезков материала соответственно из указанных соотношений  и

и  . Этот выбор осуществляют в зависимости от вида разделяемых примесей в соответствии с требованием обеспечения наибольшей разницы волокна и примесей в способности их просеиваться сквозь сито. Отклонение величины

. Этот выбор осуществляют в зависимости от вида разделяемых примесей в соответствии с требованием обеспечения наибольшей разницы волокна и примесей в способности их просеиваться сквозь сито. Отклонение величины  и

и  от заданных допустимых пределов ограничивает возможность достижения требуемой точности анализа с погрешностью не более 10%.

от заданных допустимых пределов ограничивает возможность достижения требуемой точности анализа с погрешностью не более 10%.

Затем исследуемый материал в виде волокна, ткани или пряжи нарезают на мерные отрезки выбранной равной длины, например, при помощи резака с фиксированным расстояние между ножами. При этом образцы ткани подготавливают нарезанием взятой из нее пряжи утка и основы. Формируют навески одинаковой исходной массы из волокон нарезанных образцов материала. При этом в случае исследования материалов из пряжи или ткани для формирования навески предварительно необходимо разрушить конструкцию изделия на отдельные волокна известным способом.

Подготовленные навески, состоящие из волокон нарезанных образцов материала просеивают через выбранные ячейки сита с применением известных устройств, в частности аэродинамических ситовых анализаторов. В результате просева основные волокна просеиваются, а примеси (волокна, сор, дефекты) остаются на сите. Определяют массу отделенного на сите остатка примесей m(r) относительно исходной массы mo навески. При этом учитывают долю просеянных сквозь сито частиц остатка и рассчитывают общую долю примесей П и исследуемом материале по формуле П=100 , (%).

, (%).

Для обеспечения возможности раздельного определения доли сорных частиц растительного происхождения (костра, кожица семян и др.) и волокнистых дефектов, например, в виде узелков мушек, формируют дополнительную навеску, разрушая в навеске из волокон нарезанных образцов материала волокнистые дефекты (узелки, сушки) на отдельные волокна, подвергая мерные отрезки воздействию механических деформаций.

Просеивают через сито сформированную дополнительную навеску с разрушенными волокнистыми дефектами, в результате чего разрушенные волокнистые дефекты просеиваются вместе с основными волокнами, а сор остается на сите. Определяют долю остатка примесей на сите. Эта доля представляет собой долю сорных примесей (Пс).

Затем определяют долю примесей в виде волокнистого дефекта (Пд) по формуле

Пд = П -Пс, %.

Изменение соотношения величины длины мерных отрезков и размера ячеек сита в заданных допустимых пределах дает возможность классифицировать примеси сорных части и волокнистых дефектов по размеру (крупные и мелкие), а также производить анализ состава смешанных волокон, отличающихся по толщине (в частности, комплексные технические волокна льна различной расщепленности) и по виду, например натуральные и химические.

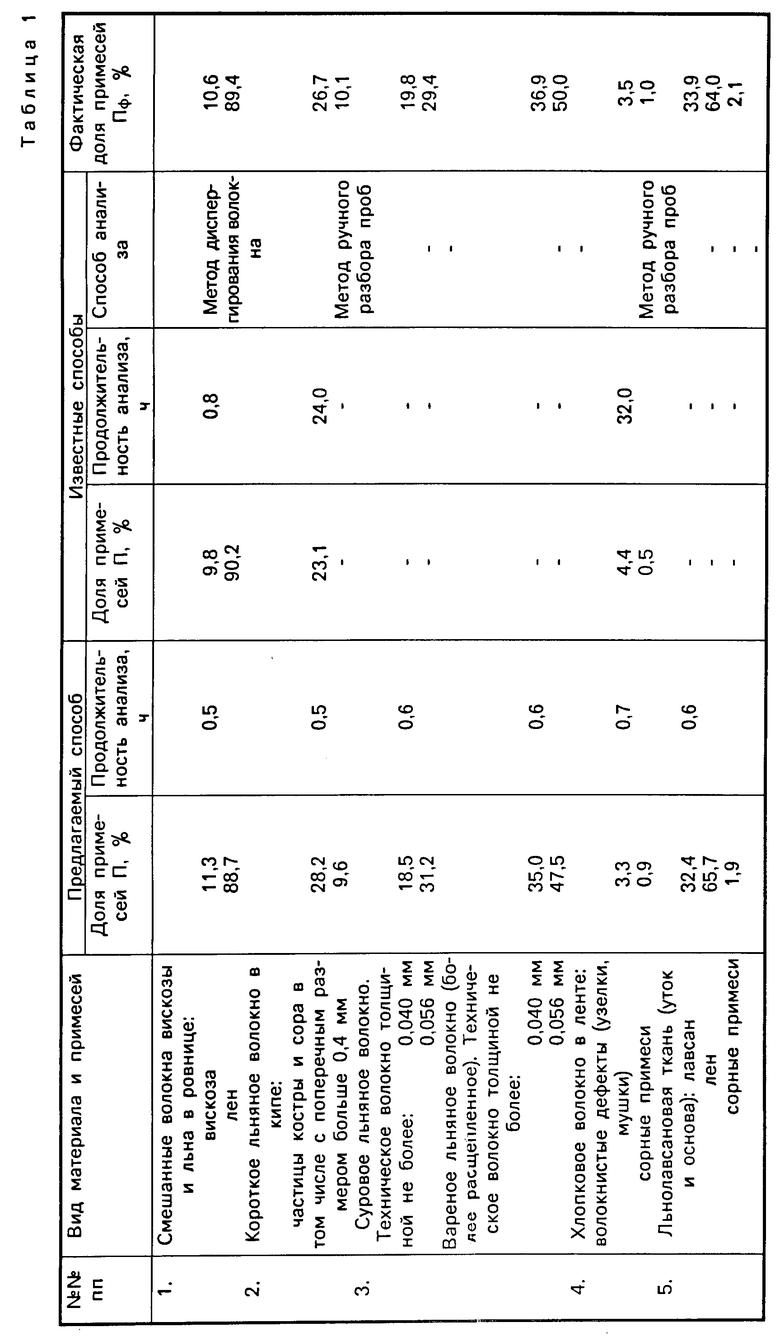

Результаты определения доли различных примесей в текстильных материалах по предлагаемому и известным способам приведены в табл. 1. Оценка фактического содержания примесей производится с использованием микроскопического анализа проб.

Данные в табл. 1 подтверждают получение результатов в предлагаемом способе с достаточно высокой точностью при меньшей продолжительности процесса анализа и для более широкого ассортимента исследуемых материалов и видов определяемых примесей.

П р и м е р 1. Определяли долю примесей смешанных волокон вискозы и льна в ровнице (см. п. 1, табл. 1).

В соответствии с соотношением 1<  <3, используя имеющиеся данные о максимальной толщине вискозного волокна nв=0,17 мм выбрали для проведения анализа сито с размером ячеек α=0,04 мм (

<3, используя имеющиеся данные о максимальной толщине вискозного волокна nв=0,17 мм выбрали для проведения анализа сито с размером ячеек α=0,04 мм ( =2,35). Применительно к данному виду примесей (смешанные волокна), исходя из заданных допустимых пределов изменения соотношения (10<

=2,35). Применительно к данному виду примесей (смешанные волокна), исходя из заданных допустимых пределов изменения соотношения (10<  <60), также выбрали необходимую длину мерных отрезков l=1,5 мм (

<60), также выбрали необходимую длину мерных отрезков l=1,5 мм ( =37,50).

=37,50).

Нарезали материал на мерные отрезки заданной длины и формировали навески одинаковой исходной массы mo=1,0 г из волокон нарезанных образцов.

Просеивали навески через выбранное сито, определяли массу отделенного на нем остатка льняного волокна m=0,887 г и рассчитывали процентное содержание примесей вискозы по формулам

Пл=100  =100˙0,887/1,000=88,7

=100˙0,887/1,000=88,7

Пв=100, Пл=100-88,7=11,3, где Пл - доля примесей льняного волокна;

Пв - доля примесей вискозного волокна.

П р и м е р 2. Определяли долю примесей волокнистых дефектов и сорных частиц в хлопковой ленте (см. п. 4., табл. 1).

Согласно заданным соотношениям 1<  <3 и 2<

<3 и 2< <25 для примесей в виде сора и дефектов с учетом максимальной толщины хлопкового волокна nв= 0,075 мм выбрали допустимые величины размера ячеек сита α =0,08 мм (

<25 для примесей в виде сора и дефектов с учетом максимальной толщины хлопкового волокна nв= 0,075 мм выбрали допустимые величины размера ячеек сита α =0,08 мм ( =1,07) и длины мерных отрезков l=0,5 мм (

=1,07) и длины мерных отрезков l=0,5 мм (  =6,25).

=6,25).

Подготавливали навески нарезанного материала из равных по длине мерных отрезков волокон и одинаковой исходной массой mo=1,0 г. При этом навески, предназначенные для определения сорных примесей, подвергали воздействию механических деформаций, при которых волокнистые дефекты полностью разрушаются на отдельные волокна.

Производили просеивание волокон хлопка через сито с выбранным размером ячеек, определяли массу отделенных на нем остатков примесей сорных частиц mc= 0,009 г и волокнистых дефектов вместе с частицами сора mв=0,042 г, а долю этих примесей рассчитывали по формулам Пс= 100 cdot<N>mc/mo=100 ˙0,009/1,000=0,9, %, П=100˙ mв/mo=100 ˙0,042/1,000=4,2 %;

Пд=П-Пс=4,2-0,9=3,3, %.

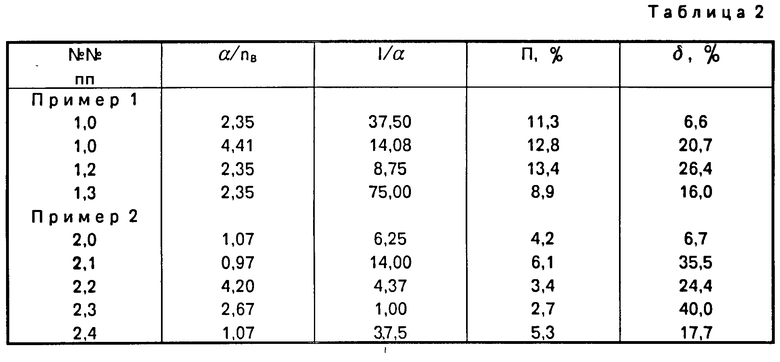

В табл. 2 представлены сравнительные данные по определению относительной погрешности δ , доли примесей вискозного волокна в смеси со льном в ровнице (по примеру 1, позиция 1) и суммарной доли волокнистых дефектов и сорных частиц в хлопковой ленте (по примеру 2, позиция 2). Приведенные данные были получены при допустимых величинах соотношений  и

и  (позиции 1.0, 2.0, 10%), а также при следующих отклонениях этих соотношений от заданных пределов:

(позиции 1.0, 2.0, 10%), а также при следующих отклонениях этих соотношений от заданных пределов: < 1 (позиция 2.1)

< 1 (позиция 2.1) > 3 (позиция 1.1, 2.2)

> 3 (позиция 1.1, 2.2) < 10 (позиция 1.2)

< 10 (позиция 1.2) > 60 (позиция 1.3)

> 60 (позиция 1.3) <2 (позиция 2.3)

<2 (позиция 2.3) > 25 (позиция 2.4)

> 25 (позиция 2.4)

Из рассмотрения представленных в табл. 2 данных видно, что при отклонении выбранных соотношений  и

и  от заданных допустимых пределов погрешность определения доли примесей существенно возрастает δ >10%).

от заданных допустимых пределов погрешность определения доли примесей существенно возрастает δ >10%).

В сравнении с медом ручного разбора проб предлагаемый способ позволяет повысить точность анализа при одновременном сокращении его продолжительности в десятки раз. По сравнению с прототипом этот способ позволяет существенно расширить ассортимент исследуемых материалов за счет определения доли различных примесей, анализ которых с помощью существующих методов связан с известными трудностями или не представляется возможным (см. табл. 1, п. 2, 3 и 5), упростить аппаратурное оформление за счет исключения дополнительных подготовительных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 1991 |

|

RU2069204C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| Устройство для определения дефектов волокнистых материалов | 1985 |

|

SU1343353A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ИНОРОДНЫХ ОБЪЕКТОВ НА ПОВЕРХНОСТИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2009 |

|

RU2411501C1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН | 1993 |

|

RU2040612C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ИЗ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211146C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ УДАРНО-ВОЛНОВОЙ ОБРАБОТКИ ВОЛОКНИСТОГО СЫРЬЯ | 2011 |

|

RU2489536C2 |

| СПОСОБ ОЧИСТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347861C1 |

| ПРЕПАРАТ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2078863C1 |

Использование: при определении доли примесей, в том числе волокнистых дефектов, в перерабатываемом волокнистом сырье, полуфабрикатах и готовых изделиях в текстильной промышленности. Сущность изобретения: способ определения доли примесей в текстильном материале заключается в нарезании его на мерные отрезки одинаковой длины, формировании навески, просеивании ее через сито с заданными размерами ячеек и определении доли примесей в исходной навеске. Длина l мерного отрезка материала и размер α ячеек связаны соотношением 2<l/α<60 , а размер ячеек сита определяется из соотношения 1<α/nв<3 , где nв - максимальная толщина волокна исследуемого материала, мм. Для определения долей различных примесей, например сорных и волокнистых дефектов, формируют из мерных отрезков материала дополнительную навеску той же массы, разрушают в ней волокнистую фракцию, просеивают через сито до разделения волокнистой фракции и сорных примесей, определяют долю сорных примесей Пc и рассчитывают долю волокнистых дефектов Пд по формуле Пд=П-Пc , где П - доля примесей в исходной навеске. 1 з.п.ф-лы, 2 табл.

2 < l/α < 60 ,

где l - длина мерного отрезка волокна, мм;

α - размер ячеек, мм,

при этом размер ячеек определяют из соотношения

1 <  < 3,

< 3,

где nв - максимальная толщина волокна исследуемого материала, мм.

Пд = П - Пс,

где П - доля примесей в исходной навеске, %;

Пс - доля сорных примесей, %.

| Авторское свидетельство СССР N 1554587, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1990-09-28—Подача