Изобретение относится к огнеупорной промышленности и может быть использовано для производства огнеупорных волокнистых изделий, применяемых в качестве теплоизоляционного материала в высокотемпературной технике при конструировании тепловых агрегатов для выплавки металлов.

Поиск, проведенный по отечественным и зарубежным источникам информации, показал, что в технике известны различные способы получения минераловатного ковра из базальтового волокна.

Большинство известных способов в основном состоят из трех операций. Это плавление исходного сырья, раздув струи расплава энергоносителем и формирование минераловатного ковра. Плавление, как правило, осуществляется в электропечи, в качестве которых используются электродуговые, а в последнее время индукционные печи (см. например заявка РФ N 92003398/33 по кл. C 03 B 37/06). Раздув расплава осуществляют, как правило, пневматической раздувочной головкой, используя поступательное, либо поступательное и вращательное движение энергоносителя (см. например способ формования минеральных волокон по авт. св. N 1049443, кл. C 03 B 37/06). Формирование минераловатного ковра ведут в камере волокноосаждения, для уменьшения содержания неволокнистых включений в составе получаемой ваты поверхность, на которую ведется волокноосаждение, может быть выполнено перфорированной (см. например способ формирования ковра из волокнистого материала авт. св. N 1474111, кл. C 03 B 37/06).

Наиболее близким к предлагаемому является способ получения ковра из минерального (базальтового тонкого и супертонкого) волокна по авт.св. N 1806104, кл. C 03 B 37/90, взятый за прототип. Способ включает в себя плавление сырья в электропечи, выпуск расплава из печи через водоохлаждаемый стакан в виде струи, последующего раздува энергоносителем и формирование ковра. Перед выпуском расплава из печи его перегревают на 200 250oC выше температуры плавления сырья, раздув ведут энергоносителем с температурой 180 - 250oC и скоростью истечения 600 700 м/с.

Недостатками данного способа являются недостаточно высокое качество получаемого волокна, связанное с большим содержанием неволокнистых включений и большим диаметром волокон, а также низкая производительность изготовления ваты, связанная с большим временем гомогенизации расплава в указанном интервале температуры перегрева сырья.

Задачей изобретения является разработка способа, в результате реализации которого повышается качество базальтовой ваты и производительность ее изготовления.

Задача решается предлагаемым способом. Он включает: плавление сырья в электропечи, выпуск расплава из печи через водоохлаждаемый канал, последующий раздув расплава энергоносителем и формирование минераловатного ковра, при этом плавление сырья производят в высокочастотный индукционной печи при температуре 1800±50oC, раздув расплава в волокна ведут сжатым воздухом при давлении 0,45 0,6 МПа.

Сущность предлагаемого способа заключается в том, что базальтовое сырье плавят токами высокой частоты при 1800±50oC в индукционной печи, стенки которой выполнены в виде ряда медных трубок, охлаждаемых проточной водой. В указанном интервале температур полная гомогенизация расплава происходит в течение 15 30 мин, т.е. за указанный период происходит полное расплавление входящих в исходное сырье компонентов таких как кварц (при реализации режимов, указанных в прототипе, для полной гомогенизации расплава требуется больше времени, в противном случае неполностью расплавленные частицы кварца, при последующем раздуве увеличат количество неволокнистых включений). Непрерывный слив расплава осуществляется через водоохлаждаемый лоток, обеспечивающий понижение температуры до 1450±50oC, в раздувочную вихревую головку. Раздув струи расплава ведут сжатым воздухом, имеющим температуру окружающей среды и давление 0,45 0,6 МПа. Такое давление является оптимальным, снижение его приводит к увеличению доли неволокнистых включений, из-за недостаточного раздува струи расплава, а увеличение к очень сильному измельчению получаемых волокон. Скорость истечения при этом составляет 900 1000 м/с, расход воздуха 540 1000 м3/час. Полная гомогенизация расплава и применение указанных режимов позволяют получить волокна диаметром менее 3 мкм. Формирование минераловатного ковра происходит в камере волокноосаждения, где установлен решетчатый пол из труб, позволяющий проводить сепарацию неволокнистых включений (нераздутого стекла) от волокна и возвращать их в производство. Таким образом, в результате осуществления способа улучшается качество волокна и производительность изготовления минераловатного ковра.

Предложенный способ получения минераловатного ковра отличается от способа, описанного в прототипе, тем, что плавление сырья производят в высокочастотной индукционной печи при 1800±50oC, раздув расплава в волокна ведут сжатым воздухом при давлении 0,45 0,6 МПа. При всем многообразии способов получения минераловатного ковра способ с такой совокупностью режимов неизвестен, это позволяет говорить о том, что предложение обладает новизной.

В результате реализации предлагаемого способа появляется возможность улучшить качество супертонкого волокна, составляющего минераловатный ковер, и одновременно сделать процесс его изготовления высокопроизводительным. В существующих способах повышения температуры плавления сырья и давления энергоносителя возможно и позволило бы несколько улучшить качество волокна и производительность процесса, однако это ведет к увеличению энергозатрат (в частности, применение в прототипе в качестве электропечи электродуговой печи, для работы которой требуется больше энергии, чем для индукционной, и к тому же может иметь место загрязнения расплава продуктами сгорания электродов, что отрицательно сказывается на качество получаемого волокна, применение в прототипе в качестве энергоносителя перегретого пара, который есть не везде, а специальное его производство также требует затрат энергии, т.е. для реализации предлагаемых режимов в способе, описанном в прототипе, необходимо дальнейшее увеличение энергозатрат). В предлагаемом способе благодаря использованию известных устройство (индукционная печь, вихревая раздувочная головка, перфорированный пол камеры волокноосаждения), применении в качестве энергоносителя сжатого воздуха в совокупности с неизвестными ранее режимами (для осуществления аналогичных процессов), удается полностью устранить указанный недостаток, т.е. при том же уровне энергозатрат получить более качественный продукт с одновременным повышением производительности его изготовления. Такое решение, как видно из анализа, прямо из существующего уровня техники не вытекает и не было очевидным для специалистов, что позволяет говорить о наличии у данного решения изобретательского уровня.

Осуществление предлагаемого способа не вызовет затруднений, так как описанный режимы на современном уровне развития техники, сравнительно легко воспроизвести на устройстве, изготовленном из стандартных материалов с применением известных технологических приемов. Необходимость в использовании высокопроизводительного и экономического способа для получения качественного минераловатного ковра не вызывает сомнений, а значит предложение обладает промышленной применимостью.

Пример. Измельченную горную породу (шихту) из приемного бункера через дозирующее устройство по пневмомагистрали подают в плавильное отделение тигля. Тигель представляет собой конструкцию, изготовленную из медных трубок, охлаждаемую водой. Плавление шихты осуществляет с помощью электромагнитного поля, наведенного индуктором, при температуре 1800oC.

Непрерывность выработки расплава достигают за счет слива его через летку тигля. Плавильное отделение от сливного отделено водоохлаждаемой перегородкой. Шихту распыляют только над плавильным отделением (29 39 кг/ч). Размер частиц шихты менее 5 мм. Слитый расплав подают на вихревую раздувочную головку через водоохлаждаемый лоток. В установке используют вертикальный способ раздува воздухом (ВРВ), то есть струи расплава и воздуха имеют одинаковое вертикальное направление, струе воздуха дополнительно придают вращательное движение. Раздувочная головка, к которой подведен сжатый воздух под давлением 0,5 МПа, производит переработку расплава высокоскоростными воздушными потоками в отдельные волокна диаметром не более 3 мкм, которые транспортиуются воздухом на сету конвейера. Слой осажденных волокон образует ковер толщиной 20-50 мм, наматывающийся на барабан в виде рулонов, которые при достижении определенных размеров снимаются и складируются.

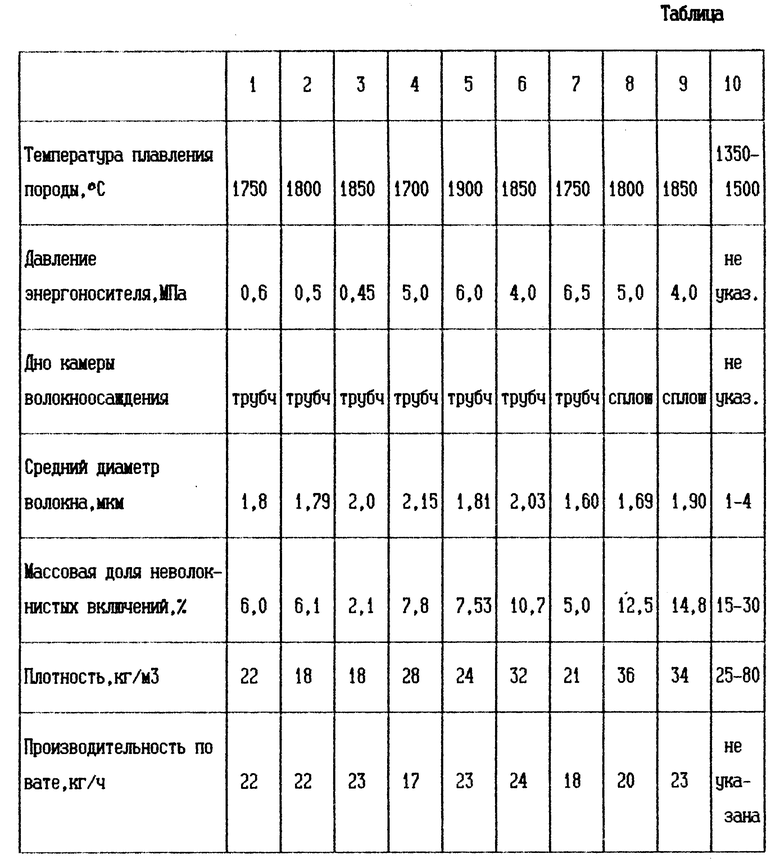

В результате реализации описанного способа получают минераловатный ковер из супертонкого базальтового волокна со следующими характеристиками: средний диаметр волокна 1,79 мкм, массовая доля неволокнистых включений 6,1% кажущаяся плотность 18 кг/м3, производительность по вате 22 кг/ч (см. таблицу, графа 2). Приемы выполнения остальных примеров аналогичны приведенному.

Как видно из таблицы, снижение температуры плавления приводит к снижению производительности, увеличению плотности и массовой доли неволокнистых включений (см. таблицу, графа 4).

Увеличение температуры плавления до 1900oC нецелесообразно, так как это не улучшает качества волокна, а только увеличивает энергозатраты (см. таблицу, графа 5).

Снижение давления воздуха приводит к увеличению доли неволокнистых включений из-за недостаточного раздува струи расплава, что в конечном итоге ведет к утяжелению ваты (увеличивается плотность) (см. таблицу, графа 6).

Увеличение давления воздуха до 0,65 МПа приводит к очень сильному измельчению получаемых волокон, поэтому производительность по вате низкая за счет большого уноса пыли (сильно измельченных волокон) через вентиляционную систему камеру волокноосаждения (см. таблицу, графа 7).

Применение камеры волокноосаждения с цельным (сплошным) дном приводит к увеличению доли неволокнистых включений и соответственно к увеличению плотности ваты (см. таблицу, графы 8, 9).

Для сравнения в таблице приведены характеристики, получаемые при реализации способа, описанного в прототипе (см. таблицу, графа 10). В предлагаемом способе средний диаметр волокна уменьшается практически в 2 раза, массовая доля неволокнистых включений уменьшается в 3 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ получения ковра из минерального волокна | 1990 |

|

SU1806104A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

Использование: для производства огнеупорных волокнистых изделий, применяемых в качестве теплоизоляционного материала в высокотемпературной технике при конструировании тепловых агрегатов для выплавки металлов. Сущность изобретения: сырье плавят в электропечи, выпускают расплав из печи через водоохлаждаемый канал, затем раздувают расплав энергоносителем и формируют минераловатный ковер. Плавление сырья производят в высокочастотной индукционной печи при температуре 1800±50oC, раздув расплава в волокна ведут сжатым воздухом при давлении 0,45 - 0,6 МПа. 1 табл.

Способ получения минераловатного ковра из базальтового супертонкого волокна путем плавления сырья в электропечи, выпуска расплава из печи через водоохлаждаемый канал, последующего раздува расплава энергоносителем и формирования минераловатного ковра, отличающийся тем, что плавление сырья производится в высокочастотной индукционной печи при температуре 1800 ± 50oС, раздув расплава в волокна ведут сжатым воздухом при давлении 0,45 - 0,6 МПа.

| SU, патент, 2058951, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1049443, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1474111, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, патент, 1806104, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-12-27—Публикация

1995-09-22—Подача