Изобретение относится к машиностроению и может быть использовано при эксплуатации гидроприводных и смазочных устройств.

Известно устройство "Электростатический фильтр" [1], состоящее из двух цилиндрических электродов (внутреннего и внешнего), электрически соединенных с проволочными и медными кольцевыми, перпендикулярно расположенными электродами, между которыми создается электростатическое поле. Роль изоляторов между электродами выполняют диски и кольца из токонепроводящего фильтрующего материала. Фильтруемая жидкость подается в фильтр через верхний штуцер и далее через отверстие в центральном электроде вниз, откуда через проход, образованный между внутренним и внешним электродами, мимо кольцевых и проволочных электродов зигзагообразно поступает в верхнюю часть фильтра к выходу. Загрязнения притягиваются медными кольцевыми электродами, электрически соединенными с наружным цилиндрическим осадительным электродом, и откладываются в порах фильтрующих дисков, окружающих эти электроды, а также в порах цилиндрических фильтрующих колец, прилегающих к наружному электроду.

Устройство имеет следующие недостатки: ненадежность работы фильтра, обусловленная очень высоким напряжением между электродами (10-25 кВ), необходимость которого вызвана большой скоростью протока очищаемой жидкости в межэлектродном пространстве из-за последовательной схемы прохождения потока очищаемой жидкости;

ненадежность фильтра, обусловленная конструкцией проволочного электрода, острые концы которого являются концентраторами напряженности электрического поля, что в совокупности с высоким межэлектродным напряжением и отсутствием изоляционного покрытия на электродах приведен к короткому замыканию по "грязевым дорожкам", возникающим по мере накопления в фильтре грязи и отложения ее в порах изолирующего пористого материала и на неэлектропроводящей части проволочного электрода между концами проволочек и корпусом фильтра, являющегося противоположно загрязненным электродом;

малая производительность фильтров, обусловленная последовательным прохождением очищаемой жидкостью межэлектродного пространства по сравнению с прохождением параллельными потоками;

трудоемкость и зачастую невозможность очистки фильтрующих элементов от грязи, что приводит к необходимости их замены.

Цель изобретения - повышение надежности в работе, снижение трудоемкости в изготовлении и обслуживании, повышение производительности и эффективности электроочистителя.

Цель изобретения достигается тем, что электрический очиститель минеральных масел, состоящий из корпуса и набора положительных и отрицательных дисков электродов с центральным отверстием, разделенных изолирующими дисками с центральным отверстием и собранных на центральном пустотелом перфорированном валу в фильтр-пакет, изолированный от электропроводных частей очистителя диэлектрическими вставками, отличается тем, что электроды выполнены с электроизоляционным покрытием, а изолирующие диски выполнены с кольцевой перфорацией и имеют диаметр центральных отверстий меньше, а наружный диаметр больше соответствующих диаметров электродов, при этом внутренний диаметр кольца перфорации больше, а наружный меньше соответствующего диаметра центрального отверстия и наружного диаметра электродов, что обеспечивает защиту от электрических замыканий между острыми кромками электродов, снижение же трудоемкости в изготовлении и обслуживании достигается простотой изготовления электродов и сборки фильтр-пакета.

Предлагаемой конструкцией достигается уменьшение скорости протока масла в межэлектродном пространстве при заданной производительности фильтра. Это обеспечивается изменением пути прохождения очищаемой жидкости с последовательного на параллельный и позволяет увеличить степень очистки масла иди, сохранив степень очистки, увеличить производительность фильтра и уменьшить напряжение между электродами до 2-5 кВ.

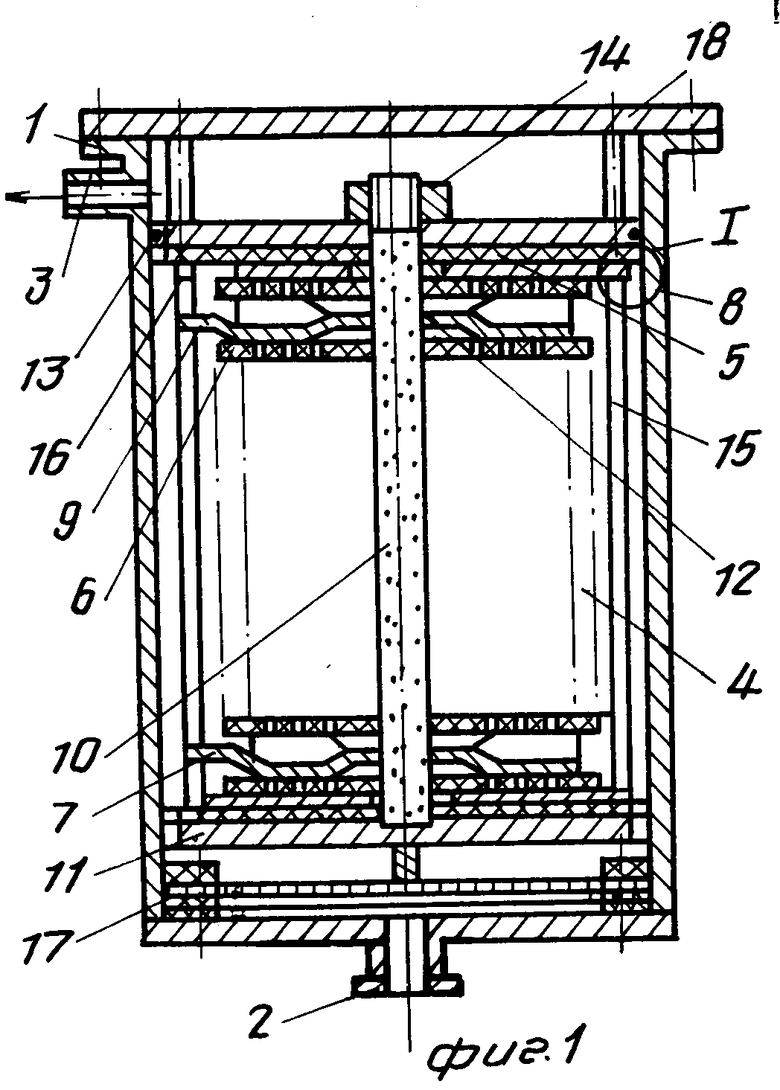

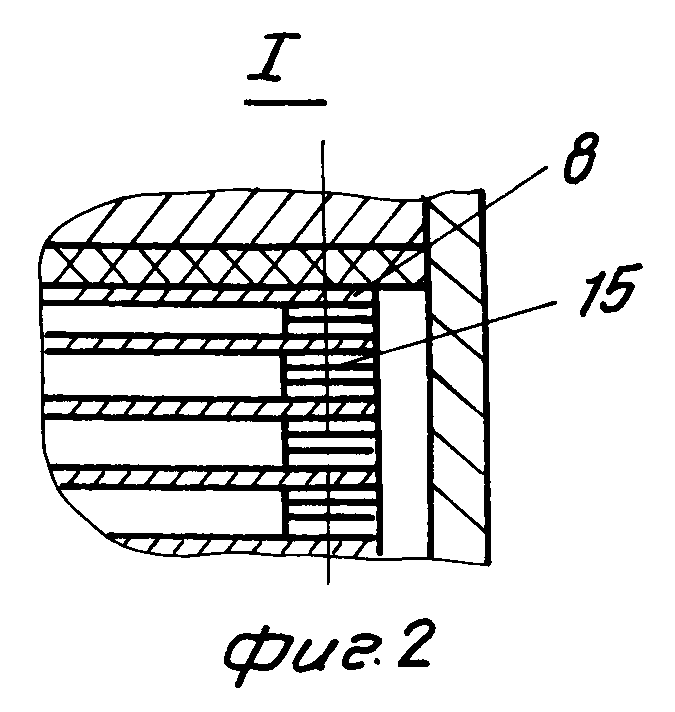

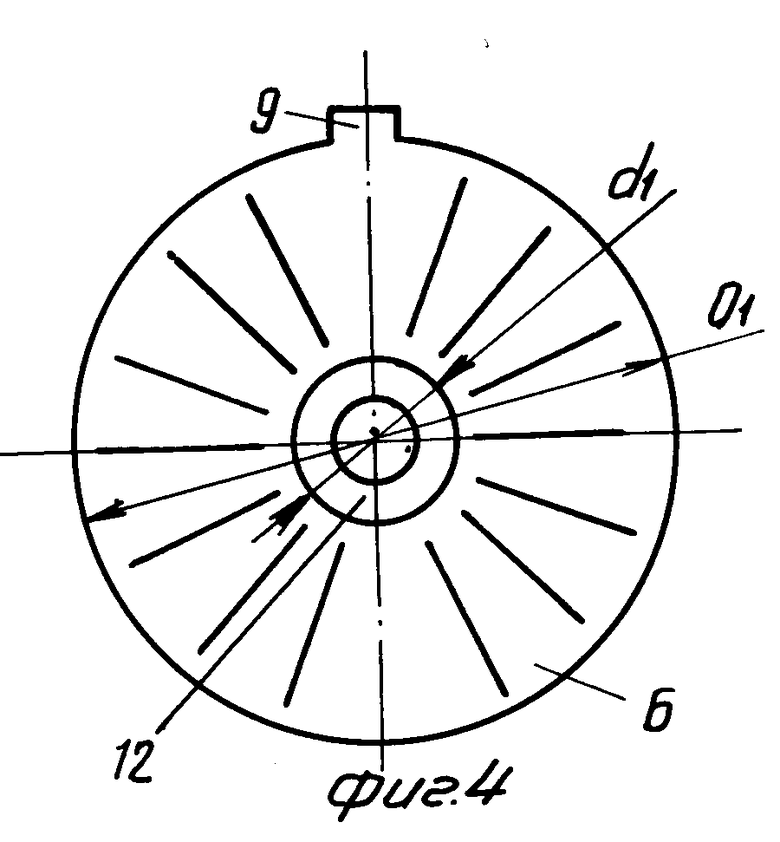

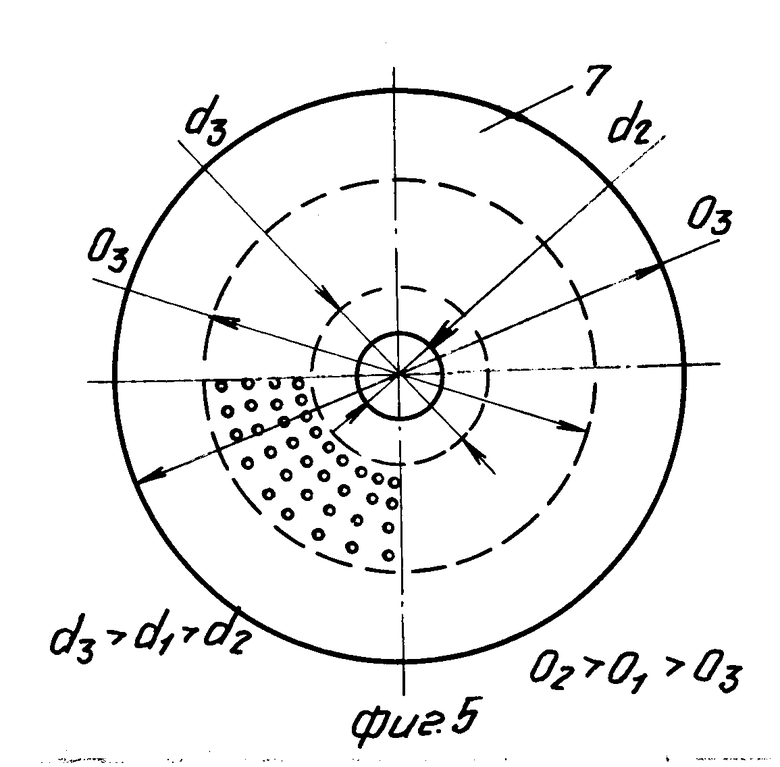

На фиг. 1 изображен электрический очиститель; на фиг. 2 - деталь подсоединения контактов электродов к пружинному токопроводу, узел I на фиг. 1; на фиг. 3 - положительно заряжаемый электрод; на фиг. 4 - отрицательно заряжаемый электрод с диэлектрическими вставками; на фиг. 5 - диэлектрический изолирующий диск.

Электрический очиститель состоит из корпуса 1 с входным штуцером 2 и штуцером 3, служащим для вывода очищенного масла из корпуса 1, фильтр-пакета 4, состоящего из чередующихся положительно 5 и отрицательно 6 заряженных электродов, разделенных перфорированными изоляторами (дисками). Электроды 5 выполнены сплошными в виде диска с электроизоляционным покрытием и неизолированным прямоугольным контактом 8, электроды 6 - в виде радиально гофрированного диска с контактом 9. Контакты 8 и 9 разведены по противоположным сторонам фильтр-пакета. Изолирующие диски 7 выполнены перфорированными с внутренним диаметром поля перфорации D3, большим, а внешним -D4, меньшим, чем соответственно внутренний d1 ; dl1 и внешний d2; dl2 диаметры электродов 5 и 6.

Наружный диаметр изолирующих дисков 7 D2 больше наружного диаметра электродов d2; dl2, а внутренний -D1 меньше соответствующего диаметра электродов d1; dl1. Электроды 5 и 6 с изолирующими дисками 7 соединены с фильтр-пакет 4 посредством насадки на перфорированный пустотелый вал 10, который служит для сбора фильтрата и жестко соединен с основанием 11.

В электроды 5 и 6 вмонтированы диэлектрические вставки 12, обеспечивающие постоянный зазор между фильтр-пакетом с пустотелым валом 10.

Соединение фильтр-пакета 4 осуществляется при помощи крышки 13 и гайки 14. С диаметрально противоположных сторон к фильтр-пакету 4 подведены токопроводы 15 и 16, выполненные в виде проволочной пружины с плотно прилегающими витками. В нижней части корпуса 1 расположен сетчатый фильтр грубой очистки от крупнодисперсных частиц.

Загрязненное масло поступает в электроочиститель через штуцер 2, очищается фильтром 17 грубой очистки и подается через зазор между корпусом с основанием 11 в полость, образованную корпусом 1 и фильтр-пакетом 4. Затем масло поступает в межэлектродное пространство к расположенному в центре пустотелому перфорированному валу 10, откуда оно подается в полость, образованную крышками 13 и 18, и через штуцер 3 выводится из электроочистителя.

В межэлектродном пространстве происходит отделение механических примесей от жидкости и осаждение их на одном из электродов и разделяющем электроды изолирующем диске. Когда электроды и изолирующие диски становятся достаточно загрязненными, фильтр-пакет легко разбирается, загрязненные детали промываются и после сборки фильтр готов к повторному использованию.

Такое выполнение электроочистителя гарантирует его полную надежность, так как исключаются места возможного электрического замыкания. Как известно, напряженность электрического поля у кромок электродов значительно выше, чем между плоской их частью. Вероятность короткого замыкания между кромками противоположно заряженных электродов наибольшая. Обеспечение надежности достигается тем, что между электродами в местах расположения кромок размещается сплошной изолирующий диск с пробивным напряжением, значительно превышающем рабочее.

В процессе работы электрофильтров в межэлектродном пространстве происходит накопление загрязнителей, которые в большинстве случает являются электропроводными (металлические продукты износа трущихся частей механизмов, продукты окисления минеральных масел и т. п.). Загрязнители значительно снижают электрическое сопротивление среды в межэлектродном пространстве, и в местах расположения кромок противоположно заряженных электродов происходит пробой, так как напряженность электрического поля там максимальная. Пробой переходит в микродугу, в канале которой образуется графитовый мостик из продуктов разложения очищаемых масел. В результате происходит короткое замыкание между электродами и выход электрофильтра из строя.

В предлагаемом же электрофильтре короткое замыкание между электродами исключено, так как края изолирующих дисков 7 выступают за пределы электрополя между электродами 5 и 6, и на них (краях) не происходит отложения загрязнителей. Это исключает возможность замыкания между кромками электродов путем перекрытия по поверхности изолирующих дисков через электропроводную грязь.

На Броварском заводе алюминиевых строительных конструкций изготовлены рабочие чертежи электроочистителя и опытные образцы, которые после установки в системе очистки гидравлического масла прессового цеха показали высокую надежность в работе.

Изготовление и сборка их нетрудоемки.

Контроль чистоты полученного после электроочистителя масла показал, что количество механических примесей в нем достигает величин, допустимых для повторного применения его в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ С ВОДОПОГЛОТИТЕЛЕМ | 2008 |

|

RU2379115C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ С НЕПАРАЛЛЕЛЬНЫМИ ЭЛЕКТРОДАМИ | 2008 |

|

RU2363541C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1996 |

|

RU2107552C1 |

| КОМБИНИРОВАННЫЙ ЭЛЕКТРООЧИСТИТЕЛЬ | 2006 |

|

RU2314875C1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2420356C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ СРЕД С ГОФРИРОВАННЫМИ ЭЛЕКТРОДАМИ | 2011 |

|

RU2466770C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ С ПАРНЫМ ПОДКЛЮЧЕНИЕМ ЭЛЕКТРОДОВ К ИСТОЧНИКУ ЭНЕРГИИ | 2011 |

|

RU2466771C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ С ИЗОЛЯЦИЕЙ ОТВЕРСТИЙ В ЭЛЕКТРОДАХ | 2010 |

|

RU2417125C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ | 2020 |

|

RU2777897C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СТЕРИЛЬНОЙ СРЕДЫ | 2009 |

|

RU2407548C2 |

Использование: электрическая очистка минеральных масел в машиностроении. Сущность изобретения: электрический очиститель минеральных масел состоит из корпуса, набора положительных и отрицательных дисковых электродов с центральным отверстием, разделенных изолирующими дисками с центральным отверстием и собранных на центральном перфорированном пустотелом валу в фильтр-пакет, изолированный от электропроводных частей очистителя диэлектрическими вставками. Электроды выполнены с электроизоляционным покрытием. Изолирующие диски выполнены с кольцевой перфорацией. 5 ил.

ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ МИНЕРАЛЬНЫХ МАСЕЛ, состоящий из корпуса, набора положительных и отрицательных дисковых электродов с центральным отверстием, разделенных изолирующими дисками с центральным отверстием и собранных на центральном валу в фильтр-пакет, изолированный от электропроводных частей очистителя диэлектрическими вставками, отличающийся тем, что электроды выполнены с электроизоляционным покрытием, а изолирующие диски выполнены с кольцевой перфорацией и имеют диаметр центральных отверстий меньше, а наружный диаметр больше соответствующих диаметров отверстий электродов, при этом внутренний диаметр кольца перфорации больше, а наружный меньше соответствующих диаметров отверстий электродов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения вязкости паров агрессивных сред | 1984 |

|

SU1168827A1 |

Авторы

Даты

1994-10-30—Публикация

1991-06-20—Подача