Изобретение относится к машиностроению и может быть использовано при эксплуатации гидроприводных и смазочных устройств.

Известно устройство «Электростатический фильтр» (Электростатический фильтр [Электронный ресурс] www.freepatent.ru/patents/2021855) [1], состоящее из двух цилиндрических электродов (внутреннего и внешнего), электрически соединенных с проволочными и медными кольцевыми, перпендикулярно расположенными электродами, между которыми создается электростатическое поле. Роль изоляторов между электродами выполняют диски и кольца из токонепроводящего фильтрующего материала. Фильтруемая жидкость подается в фильтр через верхний штуцер и далее через отверстие в центральном электроде вниз, откуда через проход, образованный между внутренним и внешним электродами, мимо кольцевых и проволочных электродов зигзагообразно поступает в верхнюю часть фильтра к выходу. Загрязнения притягиваются медными кольцевыми электродами, электрически соединенными с наружным цилиндрическим осадительным электродом, и откладываются в порах фильтрующих дисков, окружающих эти электроды, а также в порах цилиндрических фильтрующих колец, прилегающих к наружному электроду.

Устройство имеет следующие недостатки: ненадежность работы фильтра, обусловленная очень высоким напряжением между электродами (10-25 кВ), необходимость которого вызвана большой скоростью протока очищаемой жидкости в межэлектродном пространстве из-за последовательной схемы прохождения потока очищаемой жидкости; ненадежность фильтра, обусловленная конструкцией проволочного электрода, острые концы которого являются концентраторами напряженности электрического поля, что в совокупности с высоким межэлектродным напряжением и отсутствием изоляционного покрытия на электродах приводит к короткому замыканию по "грязевым дорожкам", возникающим по мере накопления в фильтре грязи и отложения ее в порах изолирующего пористого материала и на неэлектропроводящей части проволочного электрода между концами проволочек и корпусом фильтра, являющегося противоположно загрязненным электродом; малая производительность фильтров, обусловленная последовательным прохождением очищаемой жидкостью межэлектродного пространства по сравнению с прохождением параллельными потоками; трудоемкость и зачастую невозможность очистки фильтрующих элементов от грязи, что приводит к необходимости их замены.

Технической задачей изобретения является разработка устройства обеспечивающего очистку отработанного моторного масла от металлических примесей в единой технологической цепи при минимизации энерго- и трудозатрат, в особых условиях обстановки.

Техническая задача решена за счет того, что аппарат для очистки отработанного масла от примесей, состоит из емкости для масла с герметичной крышкой, фильтра и сливного крана, отличается тем, что емкость, из нержавеющей стали, толщина стенки 3 мм, связана через трубопровод и фильтр грубой очистки с насосом, подающим под давлением Р=0,5-0,6 МПа моторное масло в маслозарядную камеру, внутри которой неподвижно в оплетке из фторопласта зафиксирована сетка, из меди, связанная через электропровод с источником электропитания, а также трубопровод, который обеспечивает подачу потока моторного масла в смесительную камеру на шнек, из диэлектрического материала, который неподвижно зафиксирован внутри нее, а затем в фильтр тонкой очистки.

Сущность технического решения состоит в том, что за счет использования закона Кулона обеспечивается электролизация металлических частиц, их укрупнение до диаметра 10 мкм и более, а затем удаление из моторного масла.

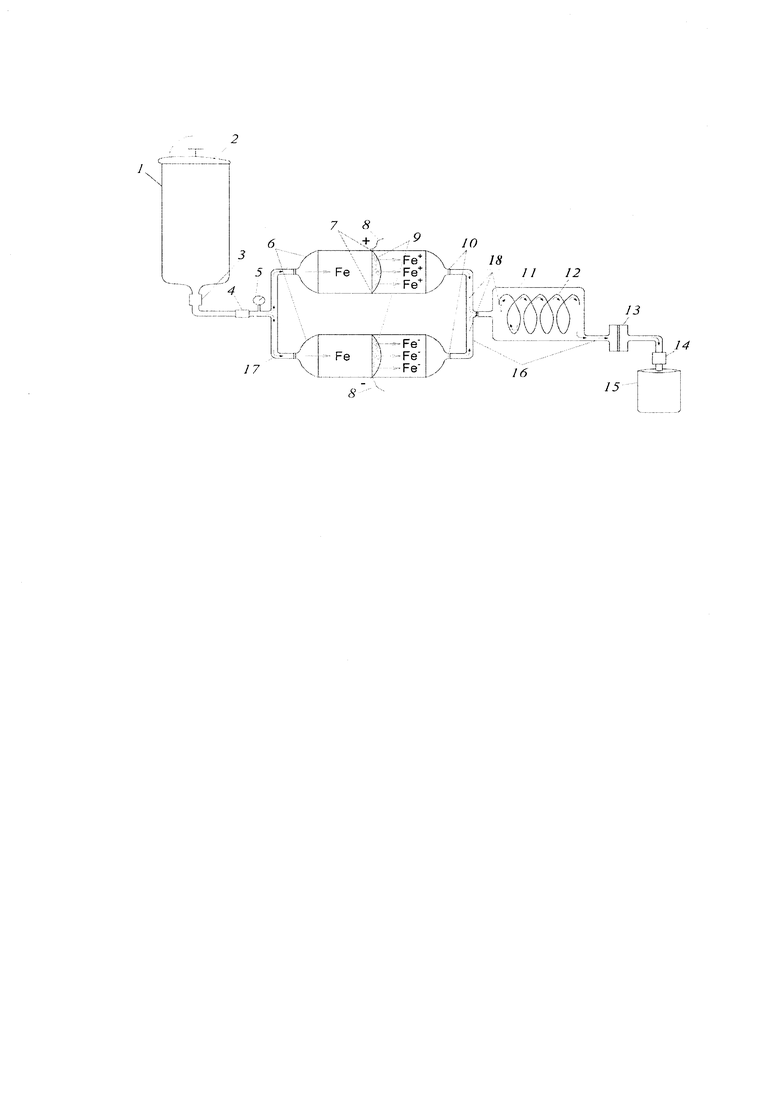

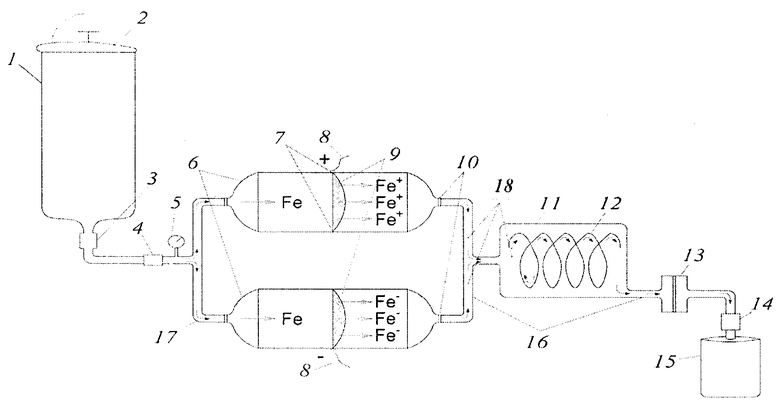

Изобретение поясняется чертежом, на котором представлен принцип работы аппарата для очистки отработанного масла от примесей, где показано: поз. 1 - емкость; поз. 2 - крышка; поз. 3 - фильтр грубой очистки; поз. 4 - насос; поз. 5 - манометр; поз. 6 - маслозарядная камера; поз. 7 - оплетка; поз. 8 - электропровод; поз. 9 - сетка; поз. 10 - диэлектрик; поз. 11 - смесительная камера; поз. 12 - шнек; поз. 13 - фильтр тонкой очистки; поз. 14 - кран; поз. 15 - емкость для сбора масла; поз. 16 - трубопровод; поз. 17 - поток моторного масла; поз. 18 - металлические частицы.

Аппарат для очистки отработанного масла от примесей состоит из емкости 1 (как вариант, из нержавеющей стали, толщина стенки 3 мм) для отработанного масла, связанной через трубопровод 16 с фильтром грубой очистки 3 (как вариант, для очистки механических примесей диаметром 15 мкм), насосом 4 (как вариант, для перекачки масла, типа Gespasa SEA 90, работает от 12/24 В, производительность 20-25 л/мин), маслозарядной камерой 6, смесительной камерой 11, фильтром тонкой чисти 13 (как вариант, для очистки от металлических частиц, диаметром до 10 мкм) и с краном 14 (как вариант, сливной, шаровой на 3/4). К верхней части емкости для масла 1, подвижно зафиксирована крышка 2, а ко дну, овальной формы, жестко зафиксирован трубопровод 16 (как вариант, труба из полипропилена, диаметром 20 мм) на котором неподвижно зафиксирован фильтр грубой очистки 3. Внутри маслозарядной камеры 6 (как вариант, две, из пластика, полиэтилен низкого давления, толщиной 3 мм), жестко, неподвижно зафиксирована оплетка 7 (как вариант две, из фторопласта) внутри которой размещается сетка 9 (как вариант, две, из меди, ячейка 2×2 мм) связанная через электропровод 8 с источником электропитания (на фиг не показан), обеспечивающим подвод положительного и отрицательного заряда. Внутри смесительной камеры 11 (как вариант, из пластика, полиэтилен низкого давления, овальной формы) жестко, неподвижно зафиксирован шнек 12 (как вариант, из диэлектрического материала, толщиной стенки 2 мм).

Аппарат для очистки отработанного масла примесей работает следующим образом. Отработанное масло, заливается в емкость для масла 1 в объеме 100 литров. Оно проходит через фильтр грубой очистки 3 и поступает в насос 4. Работа насоса обеспечивает подачу потока моторного масла 17 под давлением Р=0,5-0,6 МПа в маслозарядную камеру 6. Моторное масло проходит через сетку 9, на которую подается положительный и отрицательный заряд, обеспечивающий электролизацию металлических частиц 18 находящихся в его составе. После электролизации поток моторного масла 17 по трубопроводу 16 поступает в маслосмесительную камеру 11 и проходя по гребню шнека 12 перемешивается, что обеспечивает притягивание мелких разно заряженных металлических частиц 18 друг к другу и их укрупнение. На заключительном этапе очистки поток моторного масла 17 поступает в фильтр тонкой очистки 13, где происходит удаление укрупненных металлических частиц диаметром до 10 мкм. Слив очищенного моторного масла осуществляется через кран 14 в емкость для сбора масла 15. Давление внутри трубопровода 16 контролируется манометром 5.

Проведенные экспериментальные исследования по оценке работоспособности предложенного устройства на базе обеспечения учебного процесса ВВИМО позволили получить следующие результаты: доказана эффективность электролизации металлических частиц разными зарядами, что обеспечивает их притягивание друг к другу и укрупнение и позволяет повысить качество очистки; снизить наличие механических примесей в составе моторного масла марки М6з/10 В, до показателя не более 0,02%, что соответствует требованиям стандарта (ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей) [2] и обеспечивает возможность его долива в двигатель транспортного средства для восполнения потерь на угар (Приказ МО №65 1992 года «О введении в действие норм расхода и инструкции по нормированию и применению горючего, масел, смазок и специальных жидкостей при эксплуатации и ремонте вооружения и военной техники») [3].

Таким образом, предложенный аппарат для очистки отработанного масла от примесей отличается новизной и обладает новыми полезными свойствами, обеспечивающими повышение качества очистки отработанного моторного масла от металлических примесей в полевых условиях для повторного использования. Техническое решение может быть использовано в интересах Вооруженных Сил Российской Федерации, других войск, воинских формирований и органов.

Литература

1. Электростатический фильтр [Электронный ресурс] www.freepatent.ru/patents/2021855.

2. ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей.

3. Приказ МО №65 от 1992 года «О введении в действие норм расхода и инструкции по нормированию и применению горючего, масел, смазок и специальных жидкостей при эксплуатации и ремонте вооружения и военной техники».

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ВОССТАНОВЛЕНИЯ НЕКОНДИЦИОННОГО МОТОРНОГО МАСЛА ПО ПОКАЗАТЕЛЮ НАЛИЧИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ | 2021 |

|

RU2762148C1 |

| Установка для очистки отработанных масел | 1990 |

|

SU1753182A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1992 |

|

RU2057166C1 |

| Сорбционный аппарат с автоматизированной загрузкой и выгрузкой сорбента | 2021 |

|

RU2761402C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ИЗ ОТКРЫТЫХ ВОДОИСТОЧНИКОВ С ВОЗМОЖНОСТЬЮ РЕГУЛИРОВАНИЯ ЕЕ ТЕМПЕРАТУРЫ | 2018 |

|

RU2696452C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1995 |

|

RU2106398C1 |

| Прибор для измерения концентрации нефти и нефтепродуктов,находящихся в воде | 1980 |

|

SU868500A1 |

| Гусеничный топливомаслозаправщик | 2020 |

|

RU2750209C1 |

| ТОПЛИВОМАСЛОЗАПРАВЩИК ДЛЯ КРИТИЧЕСКИХ КЛИМАТИЧЕСКИХ УСЛОВИЙ | 2020 |

|

RU2741667C1 |

| МОДУЛЬ ПИТЬЕВОЙ ВОДЫ | 2021 |

|

RU2762703C1 |

Изобретение относится к машиностроению и может быть использовано при эксплуатации гидроприводных и смазочных устройств. Аппарат для очистки отработанного масла от металлических примесей состоит из емкости с герметичной крышкой, фильтра и сливного крана. Емкость из нержавеющей стали с толщиной стенки 3 мм связана через трубопровод и фильтр грубой очистки с насосом, подающим под давлением Р=0,5-0,6 МПа моторное масло в маслозарядную камеру. Внутри камеры неподвижно в оплетке из фторопласта зафиксирована сетка из меди, связанная через электропровод с источником электропитания. Трубопровод обеспечивает подачу потока моторного масла в смесительную камеру на шнек из диэлектрического материала, неподвижно зафиксированный внутри нее, а затем в фильтр тонкой очистки. Обеспечивается очистка отработанного моторного масла от металлических примесей в единой технологической цепи в особых, а именно, полевых условиях для повторного использования. 1 ил.

Аппарат для очистки отработанного масла от металлических примесей, состоящий из емкости с герметичной крышкой, фильтра и сливного крана, отличающийся тем, что емкость, из нержавеющей стали с толщиной стенки 3 мм, связана через трубопровод и фильтр грубой очистки с насосом, подающим под давлением Р=0,5-0,6 МПа моторное масло в маслозарядную камеру, внутри которой неподвижно в оплетке из фторопласта зафиксирована сетка из меди, связанная через электропровод с источником электропитания, а также трубопровод, обеспечивающий подачу потока моторного масла в смесительную камеру на шнек из диэлектрического материала, неподвижно зафиксированный внутри нее, а затем в фильтр тонкой очистки.

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ МИНЕРАЛЬНЫХ МАСЕЛ | 1991 |

|

RU2021855C1 |

| Электрический очиститель диэлектрических жидкостей | 1984 |

|

SU1255213A1 |

| Устройство для регенерации отработанных жидких масел | 1990 |

|

SU1783225A1 |

| Устройство для соединения концов пленочных полотен | 1987 |

|

SU1442489A1 |

| US 4975182 A1, 04.12.1990 | |||

| Способ изготовления копира | 1983 |

|

SU1142261A1 |

| US 3428179 A1, 18.02.1969. | |||

Авторы

Даты

2022-08-11—Публикация

2020-12-16—Подача