Изобретение относится к нанесению износостойких покрытий и может быть использовано в металлообработке.

Известен способ нанесения сложнолегированного покрытия на изделия вакуумно-дуговым осаждением в реактивной среде путем дополнительного легирования основного соединения покрытия другими соединениями. Это достигается за счет использования одновременно работающих испарителей с катодами из различных материалов (например, Ti и Zr; Ti и Mo; Zr и Мо) (Вестник машиностроения, 1989, N 12, с, 43-44).

Недостатком данного способа является техническая сложность легирования покрытия сравнительно небольшими количествами других соединений, а также слоистый характер получаемого покрытия.

Известен способ нанесения покрытий при использовании расходуемого материала (мишеней) из сплава компонентов, соответствующих металлическим составляющим соединений, входящих в покрытие [1].

Недостатком данного способа является то, что содержание в покрытии соединений некоторых элементов, например Al и Cr, существенно влияет на работоспособность покрытия в зависимости от условий эксплуатации инструмента, а данный способ не позволяет обеспечить регламентированное процентное содержание указанных элементов в слое покрытия в процессе его нанесения.

Известен способ нанесения сложнолегированного покрытия на изделия ионно-плазменным методом в реактивной среде с использованием расходуемого материала (мишени) из сплава одного из элементов IV-VI группы Периодической системы с одним элементом с более высоким коэффициентом ионного распыления, а именно с Al и подачей на изделие отрицательного потенциала в процессе нанесения покрытия в заданном диапазоне [2].

Недостатком этого способа также являются ограниченные возможности в регулировании состава покрытия по содержанию второго компонента, например Al, его неоднородное содержание по толщине покрытия вследствие изменения относительной скорости распыления компонентов сплава мишени в процессе нанесения покрытия.

Целью изобретения является упрощение технологии нанесения покрытий сложнолегированного состава расширенной гаммы по содержанию компонентов в однослойных и многослойных системах.

Цель достигается тем, что в известном способе нанесения сложнолегированного покрытия ионно-плазменным методом в реактивной среде с использованием расходуемого материала из сплава элементов IV-VI групп Периодической системы по меньшей мере с одним элементом с более высоким коэффициентом ионного распыления и подачей на изделие отрицательного потенциала, отрицательный потенциал в процессе нанесения покрытия изменяют от величины, соответствующей порогу избирательного ионного распыления в покрытии компонентов расходуемого материала, до величины, соответствующей энергии инверсии компонента расходуемого материала с минимальным коэффициентом ионного распыления.

В качестве элементов с более высоким коэффициентом распыления целесообразно использовать Al и/или Cr.

В качестве расходуемого материала разумно использовать сплав, в состав которого входят по меньшей мере два элемента IV-VI групп Периодической системы.

Расходуемым материалом может быть холодный катод вакуумно-дугового разряда.

В качестве расходуемого материала можно использовать сплавы систем Ti-Cr, Nb-Cr, Zr-Cr, Ti-Nb-Al, Ti-Nb-Al-Cr, Ti-Nb-Cr, Ti-Al-Cr, Ti-Mo-Al, Ti-Mo-Cr.

Отрицательный потенциал на изделиях изменяют ступенчато с шагом, обеспечивающим заданную разницу между процентным содержанием Cr и/или Al в расходуемом материале и процентным содержанием упомянутых элементов в покрытии или его отдельных слоях.

Предложенный способ осуществляется следующим образом. Нанесение сложнолегированного покрытия на изделия осуществляют ионно-плазменным методом в реактивной среде, при этом используют расходуемый материал из сплава элементов IV-VI групп Периодической системы с по меньшей мере одним элементом с более высоким коэффициентом ионного распыления. В процессе нанесения покрытия на изделие подают отрицательный потенциал, который в процессе нанесения покрытия изменяют от величины, соответствующей порогу избирательного ионного распыления компонентов расходуемого материала, которые будут составлять покрытие этого изделия, до величины, соответствующей энергии инверсии компонента расходуемого материала с минимальным коэффициентом ионного распыления. Данный способ обеспечивает получение покрытия или его слоев с различным содержанием компонентов при использовании одного и то же расходуемого материала, что упрощает технологический процесс и удешевляет технологию.

Наиболее оптимально использовать в качестве элементов с более высоким коэффициентом ионного распыления Al и/или Cr. Это обеспечивает получение покрытий, в которых путем регулирования содержания Al и/или Cr достигаются различные характеристики по износостойкости, жаростойкости, чувствительности к ударно-прерывистому воздействию.

Использование в качестве расходуемого материала интегрально-холодного катода вакуумно-дугового разряда дает возможность сохранить в потоке осаждаемого материала содержание элементов, соответствующее его содержанию в расходуемом материале, и управлять составом только изменением потенциала смещения на подложке (изделии).

Наиболее оптимально в качестве расходуемого материала использовать сплавы систем Ti-Cr, Nb-Cr, Zr-Cr, Ti-Nb-Al, Ti-Nb-Al-Cr, Ti-Nb-Cr, Ti-Al-Cr, Ti-Mo-Al, Ti-Mo-Cr, так как это дает возможность с наибольшим эффектом использовать предлагаемое техническое решение при нанесении высокоизносостойких покрытий широкой номенклатуры.

Если в процессе нанесения покрытия изменять отрицательный потенциал на изделиях ступенчато с шагом, обеспечивающим заданную разницу между процентным содержанием Cr и/или Al в расходуемом материале, и процентным содержанием этих элементов в покрытии или его отдельных слоях, то можно получить многослойное покрытие, слои которого существенно различаются по составу, причем могут быть практически нанесены слои двух-трехкомпонентные при использовании трехкомпонентного расходуемого материала.

Пример осуществления способа.

В ионно-плазменной установке ННВ-6.6-И1 производили осаждение сложнолегированных прикрытий с использованием катодов следующих составов, мас.%: Nb-40Ti-7Al, Ti-30Cr. Покрытия осаждали на твердосплавные режущие пластины ВК8. Процесс вели в атмосфере азота при давлении (2-3)˙10-3 мм рт.ст. Ток дуги составлял 70-75А, длительность процесса - 45 мин. Процесс начинали при отрицательном потенциале на подложке 1 кВ для ее предварительного нагрева до 800оС и ионной очистки, после чего устанавливали потенциал смещения в пределах от 50 до 600В с целью получения покрытий различного состава в соответствии с предлагаемым техническим решением. Полученные покрытия анализировали методом рентгеномикроспектрального анализа на содержание элементов. Часть пластин с различными покрытиями использовали при обработке резанием для оценки износостойкости характеристик полученных покрытий.

Проводили испытание точением и фрезерованием жаропрочного никелевого сплава ЭП 41 при скорости резания 14 м/мин, глубине - 1,0 мм, подаче 0,3 мм/об с использованием СОЖ.

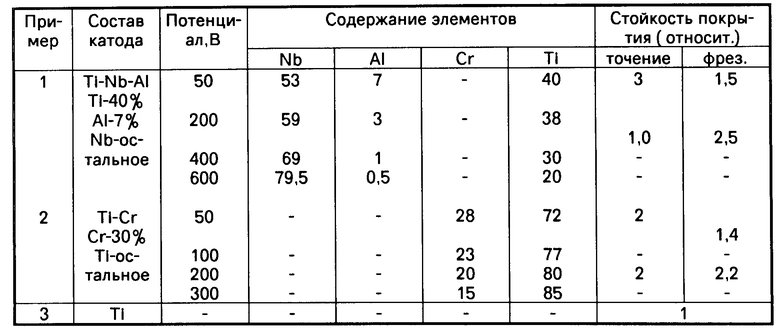

В таблице представлены результаты анализа состава покрытий в зависимости от потенциала смещения на подложке и результаты стойкостных испытаний части твердосплавных пластин.

Приведенные в таблице данные свидетельствуют, что в зависимости от потенциала смещения могут быть получены различные по составу покрытия, которые в зависимости от условий эксплуатации могут проявлять различные эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО НАНОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2388685C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| СТАБИЛЬНЫЙ МНОГОСЛОЙНЫЙ ЭЛЕКТРОХРОМНЫЙ МОДУЛЬ (ВАРИАНТЫ) | 2018 |

|

RU2692951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКАХ ТУРБОМАШИН | 2010 |

|

RU2441102C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 2010 |

|

RU2441101C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ | 2008 |

|

RU2403316C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2434973C2 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

Использование: в металлообработке при нанесении на изделия износостойких покрытий. Сущность изобретения: сложнолегированные покрытия наносят на изделия ионно-плазменным методом в реактивной среде. При этом используют расходуемый материал из сплава элементов IУ - УI групп Периодической системы с по меньшей мере одним элементом с более высоким коэффициентом ионного распыления и подают в процессе нанесения покрытия на изделие отрицательный потенциал, изменяющийся от величины, соответствующей порогу избирательного ионного распыления в покрытии компонентов расходуемого материала с минимальным коэффициентом ионного распыления. 5 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 3611492, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-30—Публикация

1992-07-09—Подача