Изобретение относится к тормозным устройствам для рельсового транспорта и может быть использовано для экстренной остановки состава, чтобы избежать столкновения или наезда на посторонний объект.

Известно тормозное устройство транспортного средства, которое содержит тормозную колодку с приводом ее перемещения к вращающемуся круглому телу, причем все тормозное устройство соединено с рамой.

Недостатками известного тормозного устройства являются следующие зависимость тормозного пути от состояния поверхности рельсов и колес, так как коэффициент трения будет зависеть от указанного фактора, зависимость тормозного пути от массы состава, невозможность заранее определить тормозной путь даже при идеальном состоянии поверхности рельса и колес, образование огранки и выемов на колесе и рельсе, а также возможная потеря устойчивости при резком торможении, так как внутри состава могут находиться участки, где рельсы могут испытывать сжатие.

На железнодорожном транспорте повсеместно используется тормозное устройство, которое содержит тормозную колодку с пневматическим приводом, способным вводить в контакт тормозную колодку с вращающейся поверхностью колесной системы.

Недостатками описанного тормозного устройства являются те же самые, что указаны в вышеописанном аналоге. Это объясняется тем, что в обеих случаях тормозится ходовая часть (колеса) подвижного состава.

Целью изобретения является устранение зависимости от состояния поверхности колес и рельса, создание условий для более благоприятного приложения тормозного усилия, избежание столкновения и схода состава с рельс, а следовательно, избежание человеческих жертв, которыми сопровождаются аварийные ситуации.

Поставленная цель достигается тем, что тормозные колодки попарно расположены на штанге со скалками над каждым рельсом, при этом тормозные колодки соединены резьбой с поворотными валами в каждой скалке и удерживаются от поворота шпонкой, а валы оснащены расположенными между тормозными колодками роликами с зубцами, способными входить в контакт с верхней поверхностью рельса при торможении, причем тормозные колодки выступают вниз за зубцы ролика и выполнены с резьбой разного направления в каждой паре тормозных колодок. Сами тормозные колодки выполнены с выступом в своей нижней части, способным сопрягаться с нижней поверхностью верхней части рельса, а сами колодки изготовлены составными с подвижной в осевом направлении частью, которая обращена к рельсу, причем между составными частями размещена пружина. Штанга устройства может быть выполнена поворотной или в виде штока в направляющих, причем тормозное устройство установлено на последнем вагоне состава.

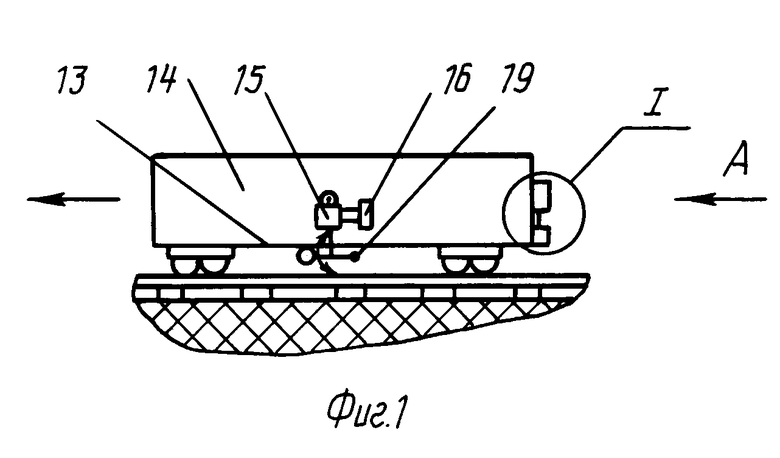

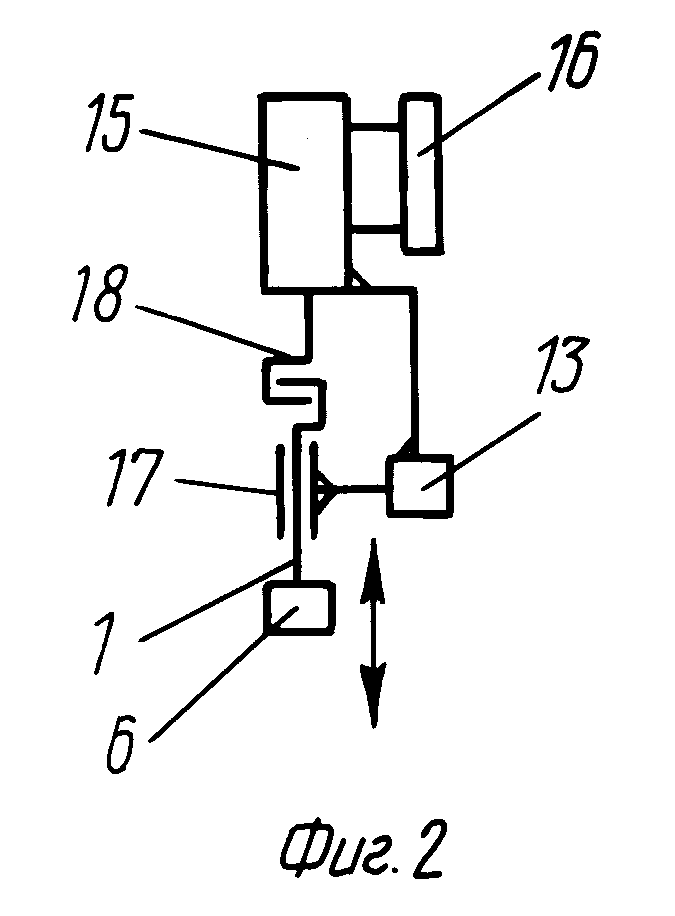

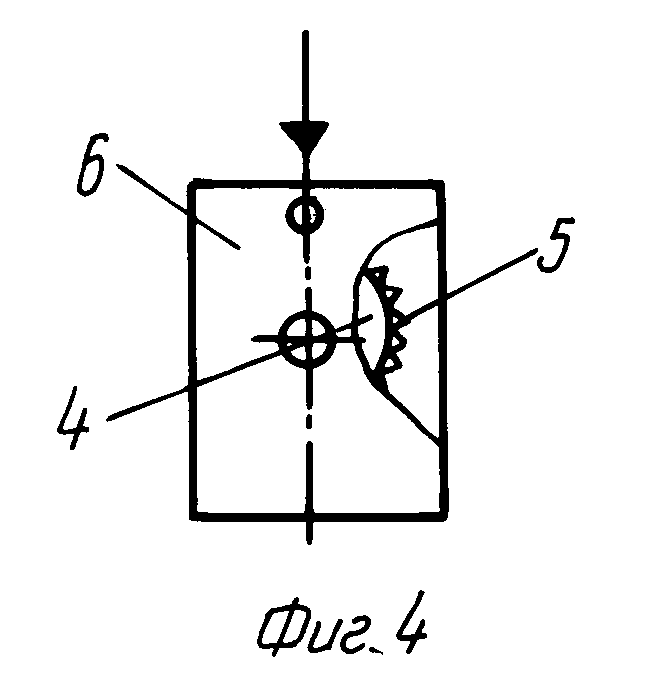

На фиг.1 представлен вагон, вид сбоку; на фиг.2 - место I на фиг.1; на фиг.3 - вид А на фиг.1; на фиг.4 - вид Б на фиг.3.

Аварийное тормозное устройство железнодорожного транспорта содержит штангу 1 со скалками 2, которые размещены симметрично относительно штанги 1. На каждой скалке 2 расположен вал 3 с закрепленным на нем роликом 4, который имеет на своей окружности зубцы 5. Вал 3 имеет по обеим сторонам от ролика 4 резьбу разного направления нарезки, которая сопрягается с тормозной колодкой 6, выполненной составной из частей 7,8. Указанные части в верхней оконечности имеют паз 9, в который входит стержень 10, играющий роль шпонки и закрепленный своими концами в скалке 2. Между составными частями тормозной колодки 6 расположена пружина тарельчатая 11, которая разводит обе составные части 7,8 до упора 12. Составная часть 7 тормозной колодки 6 имеет резьбу, которая сопрягается с резьбой вала 3, а составная часть 8 подвижно в осевом направлении за счет сопряжения соединена с составной частью 7. На фиг.1 условно показано два варианта установки тормозного устройства на раме 13 вагона 14. В обеих случаях имеется привод, состоящий из пневмоцилиндра 15 и управляемого машинистом золотника 16.

При использовании варианта, который изображен на фиг.2, штанга 1 расположена в направляющих 17 и имеет механическую "развязку" 18 со штоком пневмоцилиндра 15. При использовании варианта размещения тормозного устройства под вагоном 14 штанга 1 имеет ось 19, а пневмоцилиндр 15 выполнен качающимся и при выдвинутом штоке может сам служить упором, причем при выдвинутом штоке штанга должна занять положение близкое к вертикальному и приподнять раму 15 вагона для гарантийного силового контакта зубцов 5 ролика 4 с поверхностью 20 рельса 21. Составная часть 8 тормозной колодки 6 в своей нижней части имеет выступ 22, который в рабочем положении (см.фиг.3) заходит за верхнюю полку рельса 21. Вал 3 имеет осевой люфт, чтобы обеспечивалась его самоустановка в рабочем положении.

Действует аварийное тормозное устройство следующим образом. В начальном положении штанга 1 поднята в крайнее верхнее положение от привода 15, а колодки тормозные 6 разведены до крайнего положения, которое определяет свободное перемещение выступов 22 каждой пары тормозных колодок 6 по обеим сторонам рельса 21 без его касания и с большим запасом по зазору. При необходимости аварийного торможения, когда возникает ситуация с возможными тяжелыми последствиями, а существующие тормозные устройства не позволяют их избежать, машинист локомотива включает привод путем переключения золотника 16 и пневмоцилиндр 15 опускает штангу 1, тормозные колодки 6 попарно располагаются по сторонам каждого рельса 21, а зубцы 5 ролика входят в силовой контакт с верхней поверхностью рельса 20.

Ролик 4 начинает вращаться совместно с валом 3 и тормозные колодки 6 начинают перемещаться к рельсу 21, так как валик 3 имеет разного направления резьбу, а тормозные колодки удерживаются от вращения шпонкой 10. Части 8 тормозной колодки 6 входят в контакт с боковой поверхностью рельса 21 и пружина 11 начинает сжиматься. При сжатии пружины 11 создается тормозное усилие с линейной характеристикой, что обеспечивает плавное торможение в начальный момент. В конце перемещения тормозных колодок 6 рельс зажимается и перемещение состава может происходить при оплавлении контактной поверхности колодок 6 с выработкой материала самих тормозных колодок 6.

Сам рельс 21 зажимается по нерабочей его части, нагрев его не будет чрезмерным, так как тепловой контакт кратковременен. Однако при остановке состава возможна приварка поверхностей, но это уже после устранения аварийной ситуации, для чего и предназначено данное изобретение.

Съем колодок может встретить затруднения, однако повреждение рельса возможно только местное, что конечно займет меньше времени, чем устранение последствий аварии.

Для использования технического решения можно дать ряд рекомендаций:

при сравнительно "легком" составе достаточно иметь тормозное устройство на последней платформе. В этом случае состав испытывает благоприятное приложение нагрузки, так как происходит его растяжение, а это позволяет сохранить устойчивость и избежать схода с пути. Однако при перегрузке, например до 3g (это соответствует тормозному пути 15 м при начальной скорости около 100 км/ч), возможен разрыв состава. Если использовать одновременно существующие тормозные устройства, то характер нагружения не изменится, но вероятность разрыва снизится;

использование одновременно и аварийного тормоза и существующих тормозных устройств нежелательно при малых скоростях, так как будет в этом случае происходить интенсивный износ поверхности колес с образованием огранки, а при использовании только аварийного тормозного устройства этот эффект отсутствует;

при "тяжелом" составе или при опасном грузе можно установить несколько аварийных тормозных устройств вдоль состава (по крайней мере три: по концам и в середине). Это позволит устранить опасность разрыва состава. Для сохранения устойчивости включение тормозных устройств должно осуществляться, начиная с последнего вагона;

устойчивость состава повышается самой конструкцией аварийного тормозного устройства, так как выступы 22 удерживают состав от вертикального перемещения, а тормозные колодки 6 ограничивают в пределах люфта вала 3 боковое перемещение;

возможно размещение предлагаемого устройства на отдельной укороченной платформе, чтобы избежать значительных переделок и доработок.

Таким образом, предлагаемое устройство позволяет осуществлять аварийное торможение состава вне зависимости от состояния пути на заданной длине участка, избежать разрушение состава с грузом, человеческих жертв и экологических катастроф при транспортировке опасного груза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВАРИЙНОГО ТОРМОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 1999 |

|

RU2163202C1 |

| АВАРИЙНОЕ ТОРМОЗНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1992 |

|

RU2022838C1 |

| АВАРИЙНОЕ ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1992 |

|

RU2022839C1 |

| УСТРОЙСТВО АВАРИЙНОГО ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2022840C1 |

| УСТРОЙСТВО АВАРИЙНОГО ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2016791C1 |

| СПОСОБ АВАРИЙНОГО ТОРМОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 1997 |

|

RU2130845C1 |

| УСТРОЙСТВО АВАРИЙНОГО ТОРМОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 1997 |

|

RU2130846C1 |

| СПОСОБ АВАРИЙНОГО ТОРМОЖЕНИЯ ПОДВИЖНОГО ОБЪЕКТА | 1997 |

|

RU2130841C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПО ПОВЕРХНОСТИ С ПОНИЖЕННЫМ СЦЕПЛЕНИЕМ | 1994 |

|

RU2089404C1 |

| УСТРОЙСТВО АВАРИЙНОГО ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2022842C1 |

Изобретение может быть использовано в железнодорожном транспорте. Сущность: устройство имеет тормозные колодки с их приводом, снабжено штангой со скалками, симметрично размещенными относительно штанги, колодки попарно расположены на штанге со скалками над каждым рельсом, колодки соединены резьбой с поворотными валами в каждой скалке и удерживаются от поворота шпонкой, а валы оснащены расположенными между тормозными колодками роликами с зубцами, способными контактировать с верхней поверхностью рельса при торможении, колодки выступают вниз за зубцы ролика и выполнены с резьбой разного направления в каждой паре. Тормозные колодки выполнены с выступом в нижней части, способным сопрягаться с нижней поверхностью верхней части рельса. Тормозные колодки выполнены составными с по крайней мере одной пружиной между составными частями и резьбой на внешней по отношению рельса части, причем вторая составная часть соединена с ней подвижно по оси с упором, который ограничивает относительное перемещение. Устройство установлено по крайней мере на одном последнем вагоне состава. Штанга выполнена поворотной, в виде штока в направляющих. 5 з.п.ф-лы, 4 ил.

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-ГАЛЛИЙ | 2011 |

|

RU2459016C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1994-11-15—Публикация

1922-09-01—Подача