Предполагаемое изобретение относится к переработке органических отходов, в частности, навоза, птичьего помета, соломы, ботвы, костры, опилок, торфа, лигнина на удобрение, кормовые добавки, грунты для выращивания грибов и рассады в тепличных условиях.

Известен способ переработки отходов, в частности, навоза, птичьего помета на удобрение путем компостирования с торфом и другими органическими наполнителями на временных и стационарных площадках и емкостях. Способ имеет недостатки: большой расход энергии, углеродистых добавок (торфа и др. ), зависимость компостирования от времени года, длительность. Приготовленный таким способом торфопометный компост не отвечает ветеринарно-санитарным требованиям по обеззараживанию помета.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ переработки птичьего помета на торфопометный компост, используемый в качестве удобрения, в ускорителе биологического процесса (биореакторе). Способ и установка разработаны НПО "Подмосковье".

Технологический процесс состоит в следующем.

Сырой птичий помет влажностью 70-80% с помощью мобильных транспортных средств загружают в приемный бункер, затем сюда же загружают торф в соотношении 1: 1. Для активации процесса ферментации и снижения потерь азота в смеситель подают фосфогипс или фосфоритную муку или суперфосфат. Компоненты смешивают и подают по транспортеру в биореактор. После заполнения биореактора в него нагнетают воздух, который по перфорированным трубкам проходит сквозь массу снизу вверх. В результате аэробного процесса и экзотермической реакции ферментации в биореакторе на третий-четвертый день температура поднимается до 37оС, а на 6-8 день она достигает максимума - 50-60оС. Затем температура начинает снижаться, что свидетельствует об окончании процесса ферментации. Весь процесс компостирования происходит за 10-12 дней.

Полученный в биореакторе продукт имеет влажность 49,3-53,9%, рН среды - нейтральный, высокое содержание элементов питания, полное отсутствие патогенной микрофлоры и всхожих семян сорняков.

Известный биореактор, выбранный в качестве прототипа, представляет собой металлическую цилиндрическую емкость, установленную вертикально на бетонированное основание. Диаметр биореактора 2 м, высота 6 м.

Внутри вмонтированы перфорированные трубки для аэрации ферментируемой массы. Для предотвращения потерь тепла, образующегося при ферментации, биореактор снаружи утеплен минеральной ватой. Для ферментации при низких температурах биореактор снабжен нагревательной лентой ЭНГЛ-180. В комплекс биореактора входит также компрессорная установка, транспортеры.

Для переработки значительного количества органических отходов, в частности навоза, может быть использован не один биореактор, а несколько биореакторов, установленных последовательно или любым другим известным способом и работающих независимо один от другого.

Известный способ и устройство имеют следующие недостатки: необходимость подогрева исходной ферментируемой массы в начале процесса и в холодное время года при проведении его как в одном биореакторе, так и в нескольких; цилиндрическая форма биореактора не позволяет использовать выделяющуюся в результате экзотермической реакции ферментации теплоту при компоновке биореакторов в единый комплекс.

Задачей изобретения является снижение энергозатрат за счет использования теплоты экзотермической реакции ферментации.

Поставленная цель решается предложенным способом переработки органических отходов в биореакторах, включающим загрузку, подогрев и ферментацию отходов, причем загрузку биореакторов осуществляют последовательно по меньшей мере через один биореактор от последнего загруженного, а подогрев исходной массы осуществляют путем контактного подвода теплоты от других биореакторов через их общие стенки.

Задача решается также тем, что технологическая линия по переработке органических отходов выполнена по меньшей мере двухрядной из биореакторов для ферментации отходов прямоугольной формы и снабженных перфорированными трубками для аэрации, закрепленными в основании. Биореакторы установлены последовательно так, что каждый предыдущий имеет общую стенку с последующим по большей стороне, а отношение ширины основания каждого биореактора к его длине составляет 1:(1,0-1,6), причем между рядами биореакторо вдоль их задних стенок выполнен воздушный канал.

Существенными признаками, отличающими заявляемое техническое решение от прототипа и обуславливающими его новизну являются: загрузку осуществляют последовательно, по меньшей мере, через один биореактор от последнего загруженного; подогрев исходной массы осуществляют путем контактного подвода теплоты от других биореакторов через их общие стенки; технологическая линия по переработке органических отходов выполнена по меньшей мере двухрядной из биореакторов для ферментации органических отходов; каждый биореактор имеет прямоугольную форму; установлены биореакторы так, что каждый предыдущий имеет общую стенку с последующим по большей стороне; отношение ширины основания каждого биореактора к его длине составляет 1:(1,0-1,6); между рядами биореакторов вдоль их задних стенок выполнен воздушный канал.

Технологическая линия по переработке органических отходов, выполненная по меньшей мере двухрядной из биореакторов для ферментации отходов, форма биореакторов, размер их основания, последовательное их расположение в линии и наличие между рядами биореакторов вдоль задних стенок воздушного канала, позволяет, согласно способу, осуществлять загрузку последовательно по меньшей мере через один биореактор от последнего загруженного, а подогрев исходной массы осуществляют путем контактного подвода теплоты от других биореакторов через их общие стенки. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Вся совокупность существенных признаков является оптимальной для концентрации выделяющейся во время ферментации теплоты внутри биореактора, передачи ее контактным путем через продольные общие стороны и уменьшение рассеивания теплоты через поперечные стороны в окружающую среду. При отношении ширины основания к его длине равном 1:1,7 (при узком и длинном биореакторе) может произойти возгорание ферментируемой массы; при отношении 1: 0,9 (широком и коротком биореакторе) будет происходить потеря теплоты за счет отдачи ее в окружающую среду через поперечную стенку. Воздушный канал (коридор), выполненный между рядами биореакторов вдоль их задних стенок осуществляет роль воздушного теплоносителя, так как позволяет перераспределять теплоту, выделяющуюся через задние стенки нагретых биореакторов к биореакторам, находящимся в начальной стадии процесса ферментации. Таким образом поддерживается постоянная положительная температура (до 30оС) у задних стенок биореакторов в любое время года без искусственного ввода энергии извне.

Частота загрузки биореакторов определяется продольностью процесса и общим количеством биореаткоров в линии. Для осуществления процесса в заданном техническом режиме количество биореаткоров в одном ряду линии должно быть не меньше трех.

Достигаемый технический результат заключается в снижении энергозатрат за счет наиболее полного использования теплоты экзотермической реакции ферментации на подогрев исходной массы в биореакторе. Применение в одном процессе нескольких биореакторов и использование предложенной последовательности их загрузки дает возможность поддерживать во всей установке, включая и ее подобные помещения, положительную температуру даже в холодное время года без искусственного ввода энергии извне. Кроме того, разработанная технология является экологически чистой, позволяющей утилизировать отходы, не загрязняя окружающую среду, и создавать при этом экологически чистые продукты, в частности, органическое удобрение, кормовую добавку и грунты для теплиц.

Способ состоит в следующем. Органические отходы влажностью 70-80% смешивают с органическими и минеральными добавками и с помощью любых мобильных транспортных средств загружают в биореактор. Температура смеси равна температуре окружающей среды. По окончании заполнения биореактора его закрывают и подают в него кислород или воздух для аэрации, который по перфорированным трубкам проходит сквозь массу снизу вверх. На второй день загружают таким же образом второй биореактор от загруженного в первый день, не считая его. На третий и следующие дни загружают также второй биореактор от предыдущего загруженного. Температура ферментируемой массы в каждом биореакторе в первый день равна температуре окружающей среды. Затем она начинает повышаться и на пятый-седьмой день она равна максимальной - 50-60оС. В последующие дни температура начинает снижаться, что свидетельствует о завершении процесса ферментации. На 10-12 день она достигает 30оС. На 11-13 день после начала ферменатции первый биореактор открывают, готовый продукт выгружают, а новую исходную массу загружают и процесс в нем вновь повторяется. На второй и следующие дни открывают второй биореактор от загруженного. Открытый биореактор в тот же день загружают вновь.

Таким образом, процесс ферментации в линии биореакторов идет по единому замкнутому циклу. Режим загрузки каждого биореактора в линии выбран таким, что в день загрузки биореактора соприкасающиеся с ним биореакторы должны быть загружены, причем в одном процесс ферментации должен быть в начальной стадии, параметры его стабилизировались, и в другом процесс идет на завершение и до выгрузки остается столько дней, сколько дней требуется в начале процесса для выхода в режим.

В обоих соприкасающихся с загруженным биореакторах температура ферментации достигла максимума 50-60оС. Выделяющаяся при этом теплота от экзотермической реакции ферментации контактным путем через общие с загружаемым биореактором стенки идет на подогрев в нем исходной массы, что стимулирует начало протекания процесса.

Полученный в результате ферментации навоза продукт имеет влажность 49,3-53,9% , рН среды нейтральный, высокое содержание элементов питания, полное отсутствие патогенной микрофлоры и всхожих семян сорняков и используется для получения высококачественных органических удобрений для выращивания экологически чистой продукции овощей, ягод, фруктов, в качестве белковых кормовых добавок и грунтов для выращивания грибов и рассады в тепличных хозяйствах.

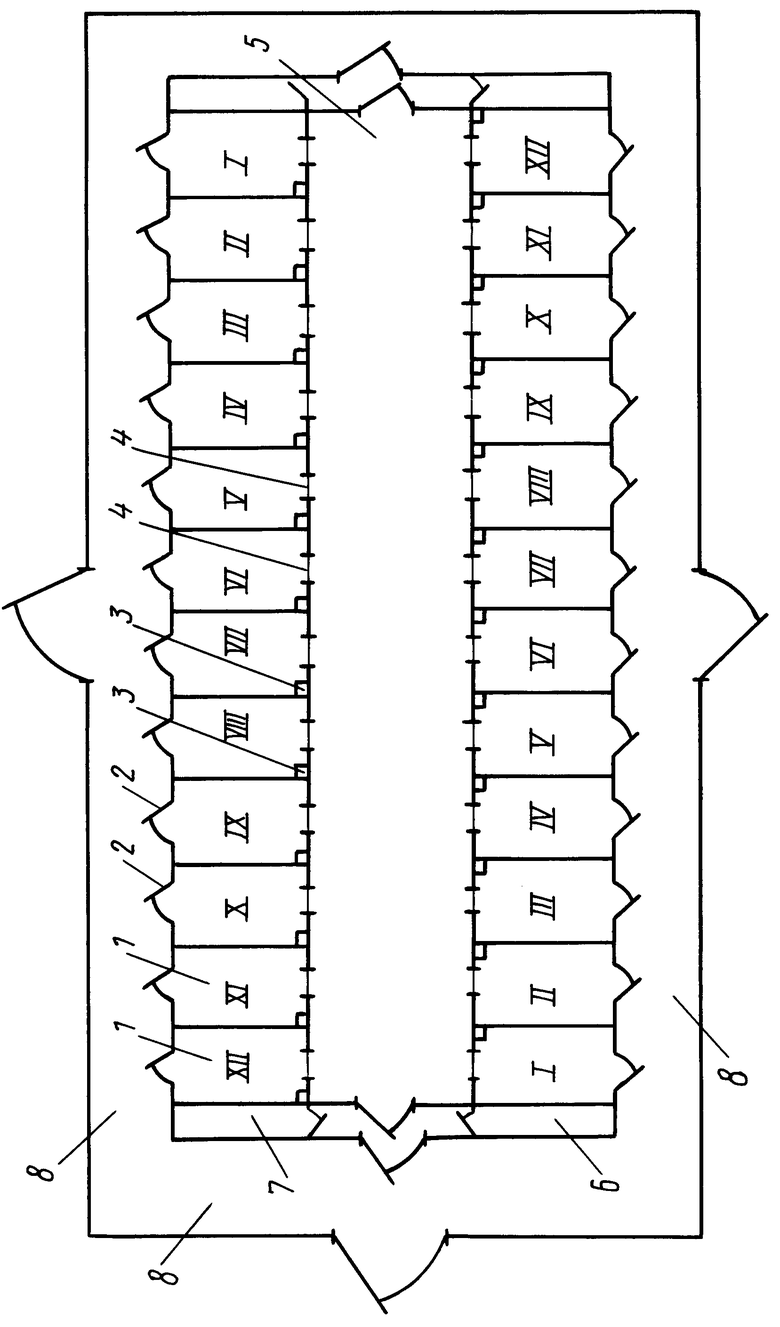

На чертеже схематично изображена технологическая линия для осуществления способа. Технологическая линия состоит из двух рядов биореакторов для ферментации органических отходов 1. Каждый биореактор имеет прямоугольную форму и выполнен из железобетонных плит. Отношение ширины основания биореактора к его длине составляет 1:(1,-1,6). В основании биореакторов вмонтированы перфорированные трубки для аэрации ферментируемой массы (на схеме не показаны). Одна из поперечных стенок биореактора - передняя - снабжена отверстием 2 для загрузки и выгрузки продукта, другая стенка - задняя - датчиками 3 для контроля температуры, влажности, содержания кислорода и смотровым окном 4.

В каждом ряду биореакторы установлены последовательно так, что предыдущий имеет общую стенку с последующим по большей стороне.

Для поддержания положительных температур (около 30оС) у задних поперечных стенок биореакторов ряды биореакторов обращены друг к другу задними стенками, а вдоль них между рядами выполнен воздушный канал 5. Постоянная положительная температура вокруг биореакторов достигается также пристраиванием к крайним биореакторам компрессорной установки 6, бытовых комнат 7, которые в случае необходимости могут стапливаться. Кроме того, для поддержания постоянной положительной температуры у передних стенок и предотвращения расхода теплоты в окружающую среду вдоль рядов биореакторов у передних стенок могут быть построены складские помещения 8 для хранения исходного сырья и готовой продукции.

В результате промышленного использования предлагаемого изобретения технический результат заключается в создании единой системы, работающей по замкнутому экологически чистому технологическому циклу без искусственного ввода энергии извне.

Примеры конкретного использования изобретения.

П р и м е р 1. Для птицефабрики на 500-600 тыс. голов птицы, от которой получают ежедневно 80 тонн помета влажностью 85-90%, для переработки его требуется 96 биореакторов, скомпанованных в 4 технологические линии, в каждой из которых по 24 биореактора, установленных в два ряда по 12 в каждом. Биореакторы выполнены из стандартных железобетонных плит, имеют прямоугольную форму с поперечным сечением основания 4 м и продольным - 6 м. Высота биореактора лимитируется наличием и размерами погрузочно-разгрузочной техники и равна 3,5 м.

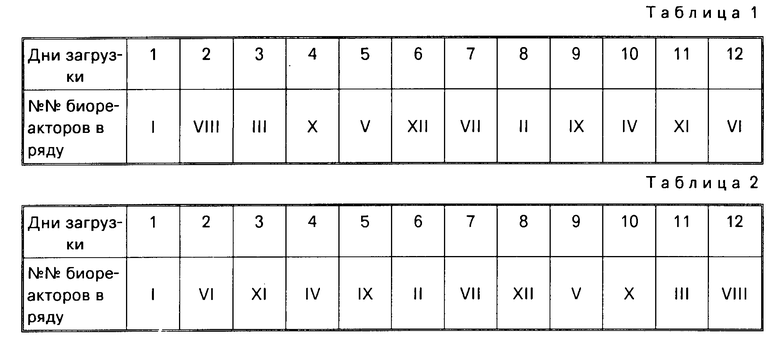

Сырой помет влажностью 70-80% из складских помещений предварительно смешивают с торфом в соотношении 1:1, минеральными добавками, биозатравкой. Смесь загружают в первые биореакторы каждого ряда линии, затем его закрывают и подают кислород для аэрации (см. схему). На второй и последующие дни загружают седьмые биореакторы от загруженных в первый и предыдущие дни. В табл. 1 приведена последовательность загрузки биореакторов по дням в каждом ряду линии, состоящей из 24 биореакторов при двенадцатидневном цикле ферментации.

На 13 день выгружают первый биореактор в каждом ряду, затем на 14 и последующие дни выгружают остальные биореакторы в той же последовательности, что и загрузка. После выгрузки в этот же день биореактор загружают снова, и процесс в нем вновь повторяется. Таким образом, ежедневно выгружают один биореактор в каждом ряду и вновь его загружают.

П р и м е р 2. Технологический процесс осуществляют, как в примере 1. После загрузки первого биореактора в каждом ряду на второй и последующие дни загружают пятый биореактор от последнего загруженного, не считая его. Последовательность загрузки биореакторов по дням приведена в табл.2.

В летний период, когда исходный продукт может иметь температуру 20-30оС, процесс ферментации в биореакторе завершается за 10 дней, тогда готовый продукт выгружают на десятый день. Однако вновь биореактор загружают также на 13 день от предыдущего загруженного, а 2 дня он остается пустым и открытым, за счет чего достигается отвод теплоты в окружающую среду от соседних двух биореакторов, в которых процесс в эти дни достигает максимума. Таким образом предотвращается возможность неконтролируемого саморазогрева ферментируемой массы и, кроме того, появляется возможность проведения профилактических работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2144015C1 |

| Модульный биоферментатор | 2019 |

|

RU2714960C1 |

| Способ непрерывного ускоренного компостирования органических отходов | 2021 |

|

RU2765489C1 |

| Ферментер для ускоренной переработки отходов животноводства в органическое удобрение | 2022 |

|

RU2786923C1 |

| СПОСОБ БИОКОНВЕРСИИ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА САПОНИНОВ ИЗ КОРНЯ Saponaria Officinalis | 2013 |

|

RU2549687C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИОКОМПОСТА ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2554986C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 1998 |

|

RU2164905C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОСТА В БИОФЕРМЕНТЕРЕ | 2013 |

|

RU2528813C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОСТА | 2015 |

|

RU2598041C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В БИОПРОДУКТЫ | 2009 |

|

RU2415828C2 |

Способ переработки органических отходов и технологическая линия для его осуществления относятся к переработке органических отходов, в частности, навоза, птичьего помета, соломы, ботвы, костры, опилок, торфа, лигнина на удобрение, кормовые добавки, грунты для выращивания грибов и рассады в тепличных условиях. Способ заключается в переработке органических отходов в биореакторах путем загрузки, подогрева и ферментации отходов, причем загрузку осуществляют последовательно по меньшей мере через один биореактор от последнего загруженного. Подогрев исходной массы в биореакторе осуществляют путем контактного подвода теплоты от других биореакторов через их общие стенки и через заднюю стенку по воздушному каналу. Технологическая линия для осуществления способа выполнена по меньшей мере двухрядной из биореакторов для ферментации отходов, снабженных перфорированными трубками для аэрации, закрепленными в основании. Каждый биореактор имеет четырехугольную форму с отношением ширины основания к длине 1 : (1,0 - 1,6). Биореакторы установлены последовательно так, что каждый предыдущий имеет общую стенку с последующим по большей стороне. Между рядами биореакторов вдоль их задних стенок выполнен воздушный канал. Достигаемый технический результат заключается в снижении энергозатрат за счет наиболее полного использования теплоты экзотермической реакции ферментации на подогрев исходной массы в биореакторе. 1 ил., 2 н.п. ф-лы.

| Сдобников С.С | |||

| и др | |||

| Использование птичьего помета, ж.Химизация сельского хозяйства, N 12, 1988, с.21-26. |

Авторы

Даты

1994-11-15—Публикация

1991-10-03—Подача