Изобретение относится к переработке органических отходов, в частности навоза, птичьего помета, соломы, ботвы, костры, опилок, торфа, лигнина, на удобрение для закрытых и открытых грунтов и кормовые добавки.

Известна технологическая линия для переработки отходов, в частности, птичьего помета и навоза по /1/, образованная рядом биореакторов, снабженных перфорированными трубками для аэрации, закрепленных в основании емкостей.

Недостатками устройства по /1/ являются значительная длительность процессов ферментации (из-за отсутствия подвода энергии извне) - 10 - 12 дней и значительная трудоемкость обслуживания.

Наиболее близкой по своей технической сущности к предлагаемому изобретению является технологическая линия по /2/, в которой обеспечена концентрация выделяющегося во время ферментации тепла внутри биореактора и передача его контактным путем через продольные общие стенки и уменьшение рассеивания тепла через поперечные стороны в окружающую среду.

Недостатки /2/: низкая эффективность теплопередачи из-за малой теплопроводности воздуха, вследствие чего переработка отходов также затягивается на 10-12 дней и более, а также высокая трудоемкость погрузочно-разгрузочных работ.

В самом деле, по /2/ в первый день обработки температура ферментируемой массы в каждом биореакторе равна температуре окружающей среды. Затем, благодаря подаче кислорода, окисление материала приводит к повышению температуры и на 5-7 день она равна максимальной - 50-60oC. Однако на практике температура иногда повышается и до 100oC, а в отдельных случаях имеет место и возгорание материала. Поэтому эффективный взаимообогрев биореакторов обеспечивает не только ускорение процессов ферментации и, значит, обработки материала, но и сохранение его свойств, которые ухудшаются при температуре выше 85oC.

По /2/ каждый цикл обработки материала идет 11 - 13 дней после начала ферментации. Для переработки помета, производимого средней птицефабрикой, требуется 96 биореакторов при объеме каждого 20 м3, что свидетельствует о чрезвычайной важности фактора времени.

Задачей заявленного предложения является ускорение процессов переработки материала за счет перераспределения между биореакторами тепла экзотермической реакции ферментации, а также повышение производительности выгрузки готового продукта.

Поставленная задача решается за счет того, что в технологической линии, имеющей ряд биореакторов, подготовительное отделение для измельчения и смешивания материала, механизмы подачи воздуха, загрузки материала и выгрузки готового продукта, биореакторы соединены замкнутой системой труб, заполненных перемещаемым теплоносителем, для размещения которых в нижней части каждого биореактора, имеющего откидную стенку с шарнирами сверху, выполнен отсек треугольного сечения, одну сторону которого составляет днище с углом наклона к откидной стенке, определяемым из условия гравитационной выгрузки материала из биореактора, минимального объема отсека и оптимальными условиями теплообмена между теплоносителем и материалом. Для экономии подаваемого воздуха размеры отверстий перфорации днища выбираются из условия подачи одинакового количества кислорода к каждой единице материала.

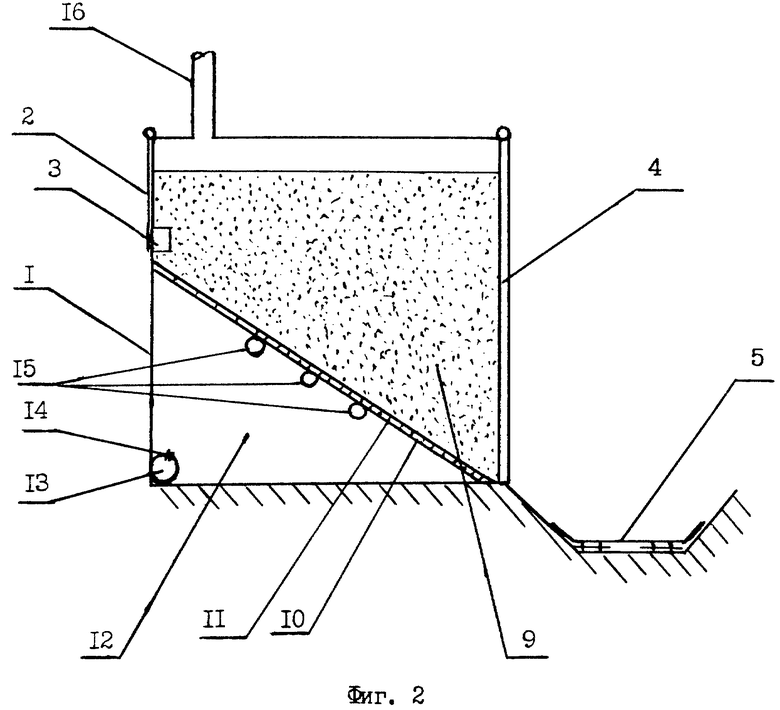

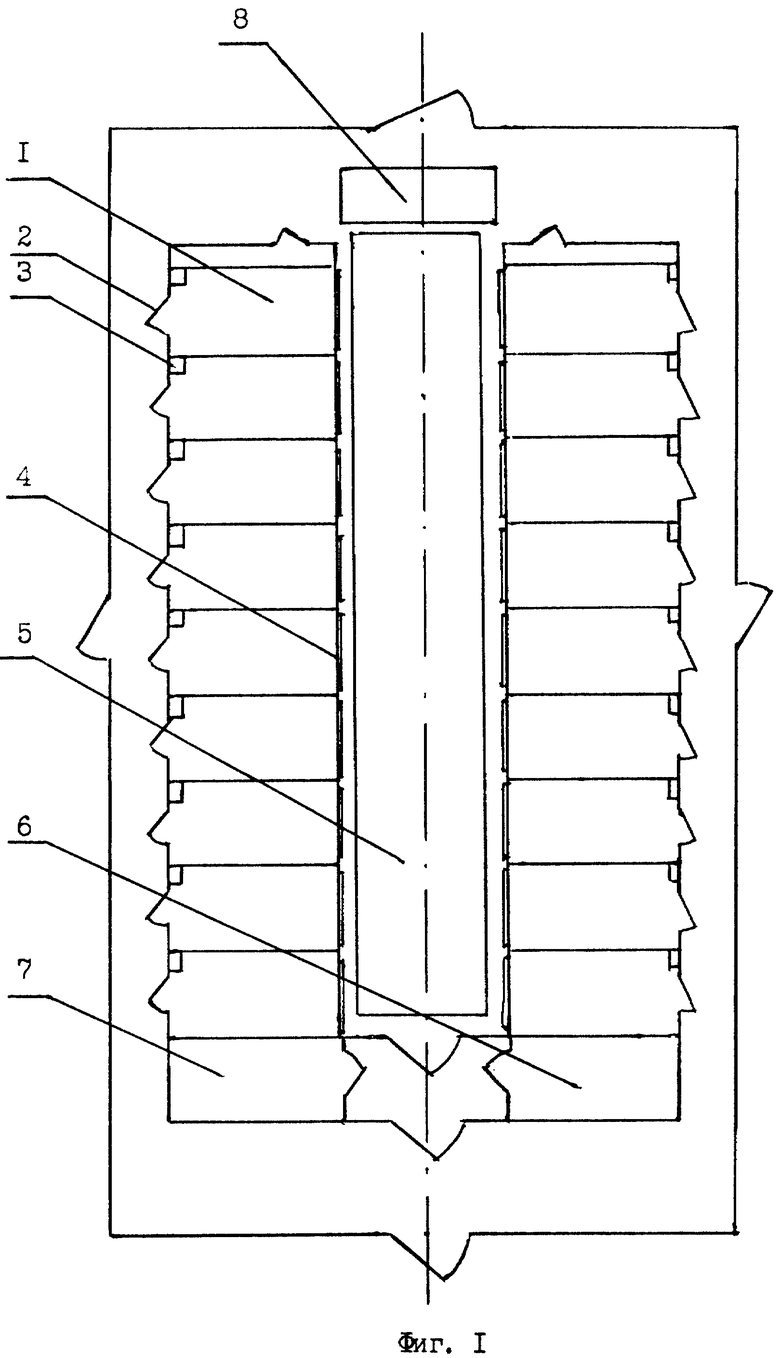

На фиг. 1 изображена заявленная технологическая линия, на фиг. 2 - поперечный разрез биореактора.

Технологическая линия состоит из ряда (рядов) биореакторов 1 для ферментации органических отходов. Передняя стенка биореактора снабжена окном 2 для разгрузки материала. Внутри биореактора установлены датчики 3 для контроля температуры, влажности, содержания кислорода. Задняя стенка 4 выполнена откидной с шарнирами сверху, а снаружи ниже задней стенки установлен транспортер 5 для выгрузки готового продукта.

К крайним биореакторам пристроены компрессорная станция 6, бытовая комната 7 и помещения 8 для расфасовки и складирования готового продукта.

Обрабатываемый материал 9 лежит на днище 10, имеющем отверстия 11. Размеры отверстий 11 в правой (нижней) части днища могут быть большими для того, чтобы к каждой единице объема материала подавалось одинаковое количество кислорода. Днище 10 образует вместе с боковой и нижней стенками биореактора отсек 12 треугольной формы. Угол наклона днища 10 к горизонту выбирается из условий высыпания материала 9, оптимальных режимов теплопередачи от теплоносителя к материалу 9 и обратно, а также минимального объема отсека 12.

В отсеке 12 уложены трубы для подачи воздуха 13, имеющие выпускное отверстие 14, а также, касаясь днища 10, - основная и байпасные трубы 15 с теплоносителем (водой), перемещаемым насосом. В верхней части биореактора имеется патрубок 16 для выпуска газовых фракций с гидрозатвором, клапаном и др. известными устройствами для их улавливания (не показаны).

Работает устройство следующим образом.

Сырой помет влажностью 70-80% предварительно смешивают с торфом в соотношении 1: 1, минеральными добавками, биозатравкой. Смесь загружают поочередно в биореакторы 1 через загрузочные окна 2, которые закрывают и с помощью компрессоров или вентиляторов подают воздух в отсек 12 по трубам 13 с отверстиями 14. Через отверстия 11 днища 10 воздух подается к смеси 9, проходя сквозь нее снизу вверх. Температура ферментируемой массы в каждом биореакторе в первый день равна температуре окружающей среды. Затем она начинает повышаться и достигает максимума 60oC и больше. Если в прототипе этот период "разгона" биореактора составляет до 6 - 7 дней, то применение предлагаемых устройств позволяет сократить этот срок почти в два раза за счет подвода тепла по трубам 15, передающим тепло от других, уже вошедших в режим ферментации биореакторов. Смесь 9 нагревается как непосредственно от теплопроводного металла днища 10, так и через воздух, нагреваемый в отсеке 12 от труб 15 и днища 10. Благодаря большому суммарному сечению отверстий 11 в нижней части днища 10 к каждой единице объема смеси 9 подается одинаковое количество кислорода. Отработанный воздух и все газовые фракции удаляются через патрубок 16 и локализуются гидрозатворами или др. известными устройствами.

В случаях проведения профилактических или других работа байпасные трубы могут отключаться с помощью задвижек.

Существенными признаками, отличающими заявленное техническое решение от известных и обуславливающими его новизну и изобретательский уровень, являются следующие:

- в отличие от прототипа, где подогрев исходной массы осуществляют путем контактного подвода теплоты от других биореакторов через их общие стенки, в заявленном предложении имеет место эффективный теплоперенос теплоносителем, что существенно ускоряет процесс передачи тепла и полностью исключает неконтролируемый саморазогрев ферментируемой массы за счет отдачи излишнего тепла теплоносителю;

- угол наклона днища биореактора подобран таким образом, чтобы объем отсека под днищем был минимальным, выгрузка продукта была полной и в то же время спокойной и площадь контакта днища с материалом была максимальной, что достигнуто при минимальной потере полезного объема биореактора;

- в работу включен эффективным образом еще один теплоноситель - воздух, который нагревается как в отсеке перед днищем, так и проходя через него по отверстиям, и отдает тепло непосредственно обрабатываемому материалу;

- благодаря наклонному днищу имеет место саморазгрузка готового продукта.

Достигаемый технический результат заключается в уменьшении срока переработки материала, исключении его перегрева и снижении энергозатрат на подогрев исходной массы и разгрузку готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022950C1 |

| Модульный биоферментатор | 2019 |

|

RU2714960C1 |

| Ферментер для ускоренной переработки отходов животноводства в органическое удобрение | 2022 |

|

RU2786923C1 |

| УСТРОЙСТВО ДЛЯ ФЕРМЕНТАЦИОННОЙ ПЕРЕРАБОТКИ ЖИДКОГО НАВОЗА И ПОМЕТА | 2004 |

|

RU2247099C1 |

| Установка для получения биогаза и компоста при переработке животноводческих стоков и пищевых отходов | 2021 |

|

RU2776792C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИОКОМПОСТА ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2554986C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИОГАЗА И УДОБРЕНИЙ ИЗ ОТХОДОВ СВИНОВОДЧЕСКИХ СТОКОВ | 2017 |

|

RU2655795C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОСТА | 2015 |

|

RU2598041C1 |

| СПОСОБ ПРОИЗВОДСТВА ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2004 |

|

RU2261849C1 |

| УСТРОЙСТВО ДЛЯ АЭРОБНО-АНАЭРОБНОЙ ОБРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2500627C2 |

Изобретение относится к переработке органических отходов и может быть использовано для получения удобрения из навоза. птичьего помета, соломы, ботвы, костры, опилок, торфа, лигнина и др. Технологическая линия содержит биореакторы с передними, задними и боковыми стенками, датчики контроля температуры, влажности и содержания кислорода и компрессорную станцию. 3адняя стенка каждого биореактора выполнена откидной с шарнирами в ее верхней части. В нижней чаcти каждого биореактора выполнен отсек треугольного сечения, одна из стенок которого представляет собой перфорированное днище, установленное с наклоном к откидной стенке. Угол наклона днища определяется условиями гравитационной выгрузки материала из биореактора и минимального объема отсека. Биореакторы соединены между собой трубами для подачи теплоносителя, расположенными в нижней части биореакторов в отсеках треугольного сечения. Изобретение позволяет ускорить процесс переработки отходов за счет перераспределения между биореакторами тепла экзотермической реакции ферментации, а также повысить производительность выгрузки готового продукта. 1 з.п.ф-лы, 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022950C1 |

| Установка для компостирования отходов | 1989 |

|

SU1710538A1 |

| DE 3630637 А1, 17.03.88 | |||

| 0 |

|

SU286616A1 | |

Авторы

Даты

2000-01-10—Публикация

1998-07-27—Подача