Изобретение относится к обработке твердых дисперсных веществ жидкостью, в частности к аппаратам для проведения процессов выщелачивания, промывки, растворения при контакте жидкости и твердого зернистого материала.

Известен аппарат для обработки твердых веществ жидкостью, содержащий вертикальный цилиндрический корпус, контактные тарелки в виде перевернутых усеченных конусов, расположенные по высоте корпуса, отражательные конические элементы, закрепленные между меньшими основаниями конусов и отражательными элементами перфорированные распределительные кольца, а также штуцеры ввода и вывода фаз (1).

Недостатками такого аппарата является сложность и громоздкость конструкции секционирующих элементов. Кроме того, конусы с отражателями занимают большую часть корпуса, снижая полезный (рабочий) объем камеры.

Известен аппарат для обработки зернистого материала текучей средой, содержащий цилиндрический корпус с патрубками для подвода и отвода текучей среды и патрубком для подачи сыпучего материала и эрлифтную трубу для его выгрузки, а также размещенные в корпусе перфорированные решетки, закрепленные в обечайке, в которой выполнены щели (2).

Недостатком такого аппарата являются: сложность его изготовления, обусловленная необходимостью исполнения элементов высокой точности, эрозионный износ металлических деталей в процессе контакта с реактивами, маленький рабочий объем корпуса, ввиду громоздкости его внутренней оснастки, а также недостаточно эффективная обработка материала.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является аппарат для обработки зернистого материала текучей средой, содержащий корпус, установленную коаксиально корпусу перфорированную обечайку, патрубки для подачи и вывода зернистого материала, который находится между перфорированной обечайкой и корпусом. В центре аппарата установлено перемешивающее устройство для интенсификации контакта между жидкостью и зернистым материалом (3).

К недостаткам такого аппарата относятся: энергетические затраты на привод перемешивающего устройства, значительный свободный объем аппарата, занимаемый перемешивающим устройством, эрозионный износ лопастей перемешивающего устройства.

Цель изобретения - интенсификация процесса обработки зернистого материала.

Указанная цель достигается тем, что в известном устройстве для обработки зернистого материала текучей средой, включающем корпус, системы подачи и отвода текучей среды и системы подачи и удаления зернистого материала, в корпусе коаксиально установлена камера с вертикальным патрубком, в которой размещен намотанный одним концом на реверсивный приводной барабан эластичный рукав, второй конец которого вывернут наружу и закреплен по внутреннему периметру патрубка, а камера сообщена с системой подачи рабочего агента.

Сопоставительный с прототипом анализ показал, что заявляемое устройство отличается наличием камеры с патрубком, размещенным в камере приводным реверсивным барабаном, рукавом, намотанным на барабан и закрепленным другим концом в патрубке, и таким образом соответствует критерию "Новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной и смежной областях не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии его критерию "Существенные отличия".

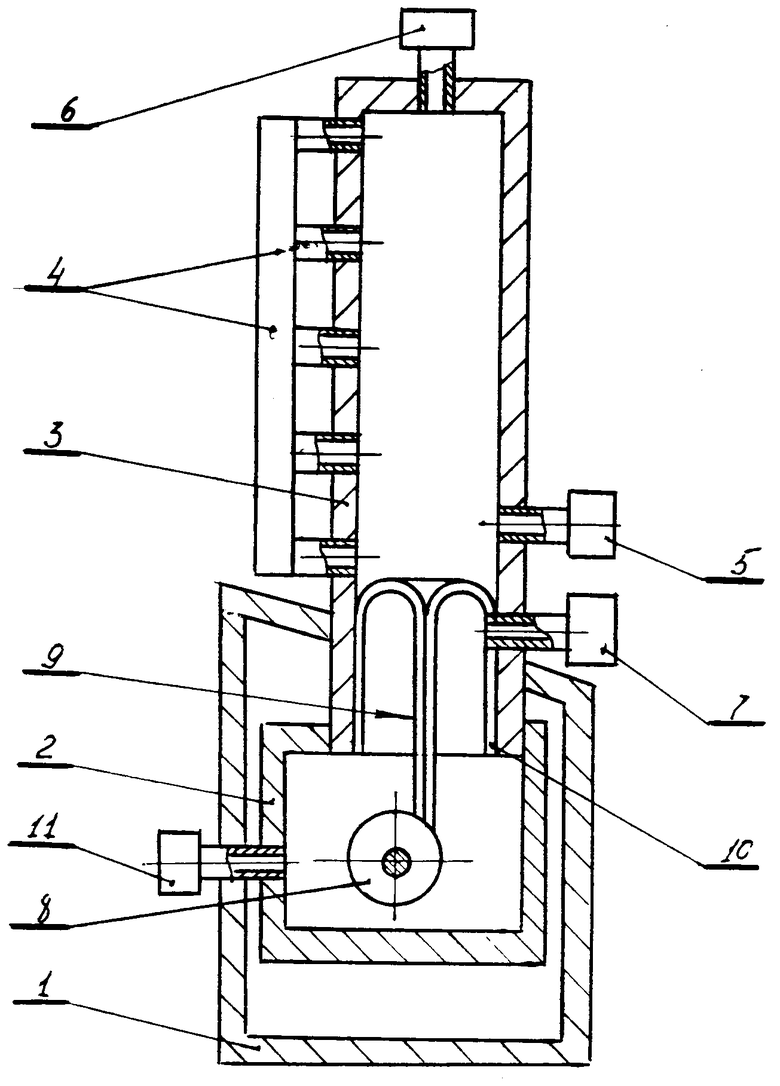

На чертеже представлено предлагаемое устройство для обработки зернистого материала текучей средой (общий вид).

Устройство состоит из корпуса 1 с коаксиально расположенной в нем камерой 2, которая снабжена вертикальным патрубком 3. Патрубок 3 снабжен системами подачи 4 и отвода 5 текучей среды, а также с системами загрузки 6 и выгрузки 7 зернистого материала.

В камере 2 установлен приводной реверсивный барабан 8, на котором одним концом намотан рукав 9, а другой его конец вывернут и закреплен в патрубке 3. Камера 2 снабжена системой 11 подачи рабочего агента.

Работает устройство следующим образом.

В патрубок 3 подают текучую среду системой 4 и одновременно системой 6 загружают зернистый материал.

Системой 11 в камеру 2 подают рабочий агент и начинают вращать барабан 8. Рабочий агент заполняет полости рукава 9 и он начинает перемещаться в патрубке возвратно-поступательно в зависимости от подачи рабочего агента. В процесс перемещения рукав 9 перемешивает зернистый материал и создает разрежение-сжатие в патрубке 3.

Когда рукав 9 опускается ниже отверстия системы 5, текучая среда вытесняется в систему, а когда рукав 9 опускается ниже отверстия системы 7, происходит выгрузка зернистого материала.

Использование изобретения позволяет повысить производительность устройства и качество обработки зернистого материала за счет создания перепада давления, снизить металлоемкость, упростить изготовление и эксплуатацию устройства.

Изобретение относится к устройствам для проведения процессов выщелачивания, промывки, растворения при контакте жидкости и твердого зернистого материала. Устройство состоит из корпуса, систем распределения текучей среды, систем загрузки и выгрузки зернистого материала, перемешивающего органа. В корпусе коаксиально установлена камера с вертикальным патрубком, в котором перемешивающий орган в виде приводного реверсивного барабана с намотанным на нем эластичным рукавом, свободный конец рукава вывернут и закреплен внутри патрубка, а камера сообщена с системой подачи рабочего агента. 1 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗЕРНИСТОГО МАТЕРИАЛА ТЕКУЧЕЙ СРЕДОЙ, содержащее корпус, перемешивающий орган и системы подачи и отвода текучей среды и зернистого материала, отличающееся тем, что, с целью интенсификации процессов обработки, оно снабжено установленной коаксиально в корпусе камерой с вертикальным патрубком и системой подачи рабочего агента, перемешивающий орган выполнен в виде размещенного в камере приводного реверсивного барабана с намотанным на нем одним концом эластичным рукавом, второй конец которого вывернут наружу и закреплен к внутреннему периметру патрубка, при этом патрубок сообщается с системой подачи и отвода.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1969 |

|

SU320139A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1991-10-28—Подача