Изобретение относится к химической промышленности, в частности к устройствам для проведения процессов выщелачивания, растворения при контакте жидкости и зернистого материала.

Известен аппарат для обработки зернистого материал текучей средой, содержащий корпус, перемешивающий орган, решетки, патрубки для ввода и вывода жидкости, патрубки для подачи и удаления зернистого материала [1]

Недостаток этого аппарата большие затраты энергии на работу перемешивающего органа.

Наиболее близким к изобретению является аппарат для обработки зернистого материала текучей средой, содержащий корпус, перфорированную обечайку, перемешивающее средство, патрубки для ввода и вывода жидкости, патрубки для подачи и удаления зернистого материала [2]

Недостаток данного аппарата большие затраты энергии на работу перемешивающего средства.

Цель изобретения уменьшение энергетических затрат.

Цель достигается тем, что перемешивающее средство выполнено в виде рукавов, одни концы которых намотаны на барабаны, а другие вывернуты наизнанку и закреплены по периметру кромки, при этом полости, образованные вывернутыми концами рукавов, соединены между собой.

Сопоставительный анализ с прототипом показал, что предлагаемое устройство отличается выполнением перемешивающего средства, следовательно, предлагаемое техническое решение соответствует критерию "новизна".

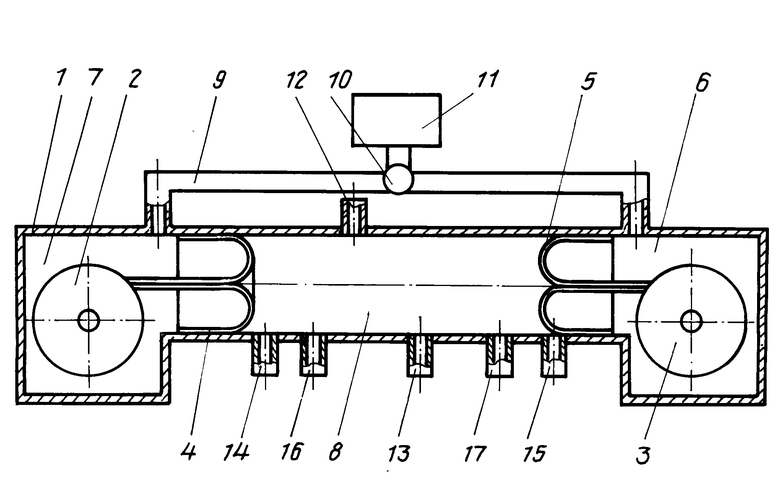

На чертеже показано устройство.

Устройство для обработки зернистого материала текучей средой содержит корпус 1, в противоположных концах которого установлены реверсивные барабаны 2 и 3. На барабанах 2 и 3 намотаны рукава 4 и 5. Концы их вывернуты наизнанку и закреплены по периметру кромки вблизи барабанов 2 и 3. Рукава 4 и 5 и корпус 1 образуют полости 6, 7 и 8. Полости 6 и 7 соединены между собой байпасом 9, который сообщен через клапан 10 с системой 11 подачи рабочего агента. Между закрепленными концами рукавов расположены патрубки 12 и 13 для подачи зернистого материала и жидкости, патрубки 14 и 15 для удаления зернистого материала, патрубки 16 и 17 для вывода жидкости.

Устройство работает следующим образом.

Через патрубки 12 и 13 в полость 8 поступает зернистый материал и жидкость. После этого из системы 11 с помощью клапана 10 через байпас 9 в полость 7 поступает рабочий агент, разматывая рукав 4. Затем клапан 10 переключается, рабочий агент подается в полость 6, перемещая рукав 5. Одновременно с этим барабан 2 начинает вращаться против часовой стрелки, наматывая рукав 4. Благодаря возвратно-поступательному перемещению рукава 4 и 5 осуществляют перемешивание материала с жидкостью. Если же наматывание одного из рукавов происходит быстрее, чем другого, то образуется разрежение, которое способствует еще более тщательному перемешиванию. По окончании обработки материал удаляется рукавами 5 и 6 через патрубки 14 и 15, а жидкость через патрубки 16 и 17.

Технико-экономический эффект заключается в уменьшении металлоемкости конструкции.

Изобретение относится к химической промышленности, в частности к устройствам для проведения процессов выщелачивания, растворения при контакте жидкости и зернистого материала. Цель изобретения: уменьшение энергетических затрат. Сущность изобретения: устройство содержит корпус, перемешивающий орган, патрубки для ввода и вывода жидкости, патрубки для подачи и удаления зернистого материала. Новым в устройстве является то, что перемешивающий орган выполнен в виде рукавов, одни концы которых намотаны на барабан, а другие вывернуты наизнанку и закреплены, при этом полости, образованные вывернутыми рукавами, соединены между собой. 1 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗЕРНИСТОГО МАТЕРИАЛА ТЕКУЧЕЙ СРЕДОЙ, содержащее корпус, перемешивающее средство, патрубки для ввода и вывода жидкости, патрубки для подачи и удаления зернистого материала, отличающееся тем, что, с целью уменьшения энергетических затрат, перемешивающее средство выполнено в виде рукавов, одни концы которых намотаны на барабаны, а другие вывернуты наизнанку и закреплены по периметру кромки, при этом полости, образованные вывернутыми концами рукавов, соединены между собой.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1969 |

|

SU320139A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1991-10-28—Подача