Изобретение относится к металлургии цветных металлов, в частности к конструкциям бездиафрагменных магниевых электролизеров.

Известен бездиафрагменный магниевый электролизер, состоящий из футерованной ванны с электролитическими и сборными ячейками, разделенными перегородками с горизонтальными переточными каналами (Лебедев О.А. Производство магния электролизом. М.: Металлургия, 1988, с.196). Основной недостаток - низкая производительность из-за ограниченной токовой нагрузки и значительных потерь магния и хлора в электролизере. Последние обусловлены плохим разделением продуктов электролиза. Горизонтальные переточные каналы имеют минимальное гидравлическое сопротивление, в результате чего при работе электролизера на повышенных токовых нагрузках наблюдается интенсивная циркуляция электролита, сопровождающаяся выносом пузырьков хлора в сборные ячейки и повторное увеличение капель металла в электролитические ячейки, что и обуславливает высокие потери продуктов электролиза.

Известен также бездиафрагменный магниевый электролизер, состоящий из футерованной ванны с электролитическими и сборными ячейками, разделенными перегородками с переточными каналами V-образной формы (а.с. СССР N 583204, кл. С 25 C 3/04, опубл. 16.12.77).

Переточные V-образные каналы, как показала практика и дальнейшие исследования (Шарунова Г.М., Мельникова Г.В., Чесноков А.С., Николаев Н.М. Особенности движения расплава в бездиафрагменных электролизерах большой мощности. Современные достижения в производстве и обработке алюминия и его сплавов. Ленинград, ВАМИ, 1980, с,89-93), действительно предотвращают вынос газа в сборные ячейки, сводя до минимума его потери, но наряду с этим из-за возрастания гидравлического сопротивления в канале снижается уровень циркуляции и ухудшается вынос металла в сборные ячейки. В результате существенного повышения токовой нагрузки и выхода по току не достигается.

Прототипом является бездиафрагменный электролизер для получения магния и хлора [1], состоящий из футерованной ванны с перекрытием, электрохимических и сборных ячеек, разделенных перегородками с переточными каналами, причем верхний свод каждого канала выполнен Z-образной формы, а нижнее сечение наклонено к сборной ячейке. Подобный электролизер не отличается высокими технико-экономическими показателями: производительностью и высоким выходом по току. Конструкция канала обуславливает большое гидравлическое сопротивление, поскольку поток электролита вынужден резко изменять свое направление. В результате в электрохимической ячейке образуются вихри, задерживающие капли металла и ухудшающие их вынос в сборную ячейку. Это приводит к повышенным потерям продуктов электролиза - снижению выхода по току. Негативный эффект усиливается при повышении токовой нагрузки и при загрузке недостаточно качественного сырья с повышенным содержанием влаги либо сульфатов. Это ограничивает возможность интенсификации процесса электролиза.

Целью изобретения является повышение технико-экономических показателей работы магниевых электролизеров: производительности и выхода по току за счет повышения токовой нагрузки и уменьшения потерь продуктов электролиза.

Цель достигается за сет эффективного разделения продуктов электролиза: быстрого выноса металла из электролитической ячейки и предотвращения попадания хлора в сборные ячейки при высоких токовых нагрузках; возможности регулировки гидравлического сопротивления в переточном канале при технических отклонениях в работе электролизера, вызванных загрузкой некачественного сырья и пр.

Для получения отмеченного технического результата в бездиафрагменном электролизере для получения магния и хлора, состоящем из футерованной ванны с перекрытием, электролитических и сборных ячеек, разделенных перегородками с переточными каналами, предлагается верхний свод переточного канала выполнить в виде наклонного козырька, выходящего в сборную ячейку с наклоном в сторону последней. Нижний срез канала предлагается выполнить наклонным в сторону электролитической ячейки.

Наклонный козырек может быть изготовлен из огнеупорного материала либо из низкоуглеродистой стали. В последнем случае принимаются меры против коррозии, например катодная защита. Основными параметрами устройства, определяющими достижение технического результата, являются: угол наклона козырька к горизонту α; угол наклона нижнего среза канала к горизонту ϕ; длина козырька, выступающего в сборную ячейку l; минимальное расстояние между нижним срезом канала и поверхностью козырька а.

Подобная форма переточного канала обеспечивает плавное вхождение в него циркуляционного потока и минимальное гидравлическое сопротивление, так как поток не испытывает резких поворотов. В результате в электролитической ячейке не происходит образования вихрей, препятствующих выносу металла, и капли магния с минимальной задержкой выходят в сборные ячейки. В сборной ячейке над козырьком образуется зона с умеренной циркуляцией электролита, в которой происходит накопление металла. Циркуляция достаточна для обеспечения омывания капель и предотвращения их горения, но недостаточна для повторного увеличения капель с нисходящими потоками в электролитическую ячейку. Удлинение верхнего свода канала в виде козырька, выступающего в сборную ячейку, обеспечивает задержку пузырьков под наклонной плоскостью и их возврат в электролитическую ячейку даже при интенсивной циркуляции электролита. Нижний срез канала, выполненный наклонно под углом ϕ к электролитической ячейке, направляет циркуляционный поток к плоскости козырька. Этим увеличивается эффект отделения пузырьков. В результате становится возможным эффективное разделение продуктов электролиза, а следовательно и снижение их потерь при высоких токовых нагрузках.

Другим отличием является тот факт, что угол наклона свода и козырька к горизонту α составляет от 10 до 80о. Оптимальная величина наклона зависит от глубины погружения анодов и токовой нагрузки на электролитическую ячейку. Она выбирается опытным путем либо по данным низкотемпературного моделирования. Если наклон мал α < 10о, то уже при сравнительно невысоких токовых нагрузках, отвечающих анодной плотности тока 0,2 А/см2, наблюдается вынос газ в сборные ячейки. Если угол наклона велик α > 80о, то при всех возможных плотностях тока из-за резкого увеличения гидравлического сопротивления ухудшается вынос капель магния. Он задерживается в электролитической ячейке и под козырьком. Еще одним отличием является угол наклона нижнего среза канала, составляющий ϕ = 10-45о к плоскости горизонта. При большом угле наклона ϕ > 45о под козырьком образуется вихрь, что приводит к задержке капель металла и увеличению пузырьков с потоком электролита в сборную ячейку. При ϕ < 10о заметного отклонения потока к плоскости козырька не наблюдается, что снижает эффект отделения газа.

Еще одним отличием является длина козырька, выступающего в сборную ячейку, которая должна составлять от 0,2 до 0,6 ширины последней. При малой длине козырька l < 0,2 λ наблюдается вынос газа в сборную ячейку даже при невысоких токовых нагрузках. При l > 0,6 λ капли магния скапливаются под козырьком, находясь там длительное время и даже возвращаются в электролитическую ячейку.

Еще одним отличием является тот факт, что минимальное расстояние между плоскостью козырька и нижним срезом канала составляет от 0,1 до 0,5 по отношению к длине козырька. Если расстояние мало a < 0,1 l, то резко возрастает гидравлическое сопротивление, в канале и в электролитической ячейке возникают вихри, при наличии которых ухудшается вынос металла. Если a > 0,5 l, то из-за малой величины гидравлического сопротивления возрастает интенсивность циркуляции, что приводит к выносу газа в сборные ячейки.

Еще одним отличием является тот факт, что наклонный свод переточного канала выходит в электрохимическую ячейку до перекрытия, при этом в ячейке над каналами образуется наклонная плоскость. Подобное сопряжение переточного канала с электролитической ячейкой обеспечивает плавный поворот потока электролита в переточной канал и устраняет циркуляционные вихри в электролитической ячейке, задерживающие металл в зоне с наибольшим содержанием хлора.

Еще одним отличием является способ крепления наклонного козырька, согласно которому он с помощью шарнира закреплен на неподвижных конструкциях электролизера, например на перегородке, и снабжен механизмом для изменения угла наклона. При обслуживании электролизера: выливке металла, извлечении шлама наличие козырька в сборной ячейке значительно усложнит эти операции.

Установка козырька на шарнире позволит опустить его (до α = 90о) и обеспечить при обработке ванны беспрепятственный доступ обслуживающих механизмов в сборную ячейку. Наличие механизма для изменения угла наклона козырька позволит плавно изменять гидравлическое сопротивление и условия течения электролита в канале на работающем электролизере, тем самым целенаправленно воздействовать на циркуляцию электролита при технологических отклонениях. Например, при усилении циркуляции в период после загрузки влажных солей или выборки шлама наклон козырька увеличивается, при этом растет гидравлическое сопротивление, уменьшается вынос газа и восстанавливаются нормальные условия обмена расплавом между электролитическими и сборными ячейками. После обработки электролита восстанавливается первоначальный уровень наклона.

Предлагаемое изобретение не является механическим развитием устройств переточных каналов, известных из уровня техники. Во-первых: существенно отличаются форма и расположение верхнего свода переточного канала и его нижнего среза, придающих каналу в целом новую форму. Во-вторых: переточной канал снабжен новым элементом - наклонным козырьком, выходящим в сборную ячейку и являющимся продолжением свода. Отмеченные и описанные выше отличительные признаки позволяют радикально изменить характер циркуляции электролита и обеспечить технический результат: эффективное разделение продуктов электролиза при высоких токовых нагрузках и управление циркуляцией на работающем электролизере, что невозможно в случае аналогов. Отмеченное свидетельствует, что предлагаемое техническое решение отвечает критериям изобретения: "Новизна".

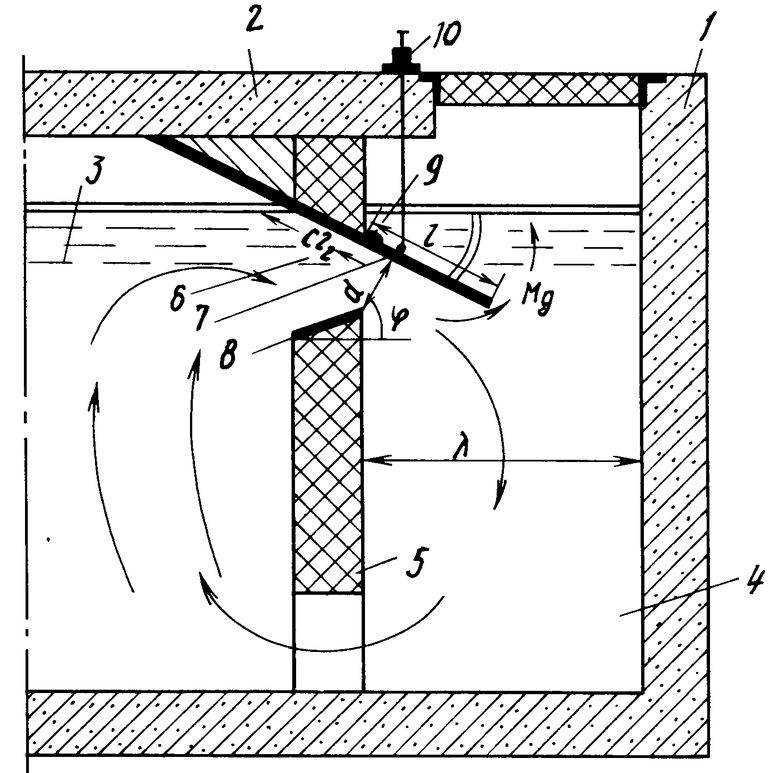

На чертеже изображен бездиафрагменный электролизер для получения магния и хлора (электроды не показаны), поперечный разрез.

Электролизер состоит из футерованной ванны 1 с перекрытием 2, электролитических 3 и сборных 4 ячеек. Ячейки разделены перегородкой 5, в верхней части которой расположен переточной канал 6. Свод канала выполнен наклонным в сторону сборной ячейки и выступает в нее в виде наклонного козырька 7. Нижний срез 8 козырька выполнен наклонным в сторону электрохимической ячейки. Козырек с помощью шарнира 9 закреплен на неподвижных конструкциях электролизера, в данном случае на верхней части перегородки 5. Козырек 7 снабжен механизмом 10 изменения угла наклона.

α - угол наклона козырька к горизонту;

ϕ - угол наклона нижнего среза канала к горизонту;

λ - ширина сборной ячейки;

l - длина козырька, выступающего в сборную ячейку;

а - минимальное расстояние от плоскости козырька до нижнего среза канала.

Стрелками показана циркуляция электролита и движение продуктов электролиза магния и хлора при их разделении.

Электролизер работает следующим образом.

Пузырьки хлора, выделяющиеся в электролитических ячейках 3, при всплывании увлекают электролит, а вместе с ним и образовавшиеся капли магния. Поток электролита через переточной канал 6 поступает в сборную ячейку 4. Вместе с потоком электролита в переточной канал 6 поступают капли металла и пузырьки хлора. Газ не должен попасть в сборную ячейку 4, так как это вызовет его потери. Пузырьки, поднимаясь в потоке, сосредотачиваются под наклонным козырьком 7, сливаются между собой и возвращаются в электролитическую ячейку 3. Удлинение свода в виде козырька 7 позволяет в большей степени задержать газовые пузырьки и обеспечить их возврат даже при интенсивной циркуляции электролита. При высоких токовых нагрузках угол наклона α должен быть наибольшим в указанных пределах, т.е. α = 60-80о. Это способствует более эффективному улавливанию пузырьков под козырьком, а также снижает интенсивность циркуляции электролита. При малых токовых нагрузках эффективное отделение газа наблюдается при меньшем наклоне α = 10-20о.

Наклон нижнего среза 8 переточного канала под углом ϕ ориентирует поток к плоскости козырька. При ϕ = 10-45о наблюдается заметное улучшение сепарации пузырьков.

Потери металла минимальным при быстром выносе капель в сборную ячейку.

Капли металла, пройдя с потоком через канал 6, всплывают в сборной ячейке и сосредотачиваются в зоне над козырьком 7. Это устраняет их повторное увеличение в сборную ячейку. Трапециевидная форма канала и его сопряжение с перекрытием устраняют образование вихрей в электрохимической ячейке 3, обеспечивая быстрый вынос металла.

В диапазоне плотностей тока от 0,3 до 0,8 А/см2 и при размерах электролитических ячеек, характерных для действующих электролизеров, оптимальные режимы работы обеспечиваются при угле наклона козырька α = 10-80о, при угле наклона нижнего свода канала ϕ = 10-45о, при длине козырька l = 02,-0,6 от ширины сборной ячейки, при минимальном расстоянии от плоскости козырька до нижнего среза канала а = 0,1-0,5 от длины козырька.

При технологических отклонениях в работе электролизеров, сопровождающихся изменением интенсивности циркуляции электролита, козырек 7, закрепленный на шарнире 9, поднимается либо опускается с помощью механизма 10 до восстановления нормальной работы электролизера.

При обслуживании электролизера козырек 7 опускается, обеспечивая беспрепятственный допуск в сборную ячейку для обслуживающих механизмов.

Описанный пример работы электролизера основывается на результатах исследований на низкотемпературной водной модели, выполненной в масштабе 1:1. Газовыделение моделировалось продувкой воздуха через секционированный анод из графитовых пластин, металл - каплями силиконового масла. Измерялись среднее время выноса капель τ, расход электролита через переточной канал Q, фиксировались факты выноса пузырьков в сборную ячейку. Интенсивность циркуляции характеризовали параметром К - кратность обмена

К = V/Q, где К - кратность обмена, мин-1;

V - объем электрохимической ячейки, м3;

Q - расход электролита в канале, м3/мин.

Исследованы модели с V-образными и Z-образными переточными каналами и предлагаемое техническое решение при различных углах наклона козырька. Результаты исследований представлены в таблице для α = 80, 45 и 10о. Отмечены оптимальные режимы работы. Они характеризуются малым временем задержки капель металла в электрохимической ячейке τс = 20-30 с, отсутствием выноса пузырьков газа в сборную ячейку. Для V-образных переточных каналов выноса газа не наблюдается вплоть до 0,6 А/см2, но время задержки капель значительно, не менее 40 с. Для Z-образных каналов время задержки капель существенно меньше до τ = 28 с, вынос газа отсутствует до 0,3 А/см2.

При использовании каналов с наклонным козырьком достигаются хорошие результаты в широком диапазоне плотностей тока:

при α = 80о, 0,8 А/см2, τ = 26 с.

при α = 45о, 0,4-0,6 А/см2, τ = 20-22 с,

при α = 10о, 0,1-0,2 А/см2, τ = 22-26 с.

Таким образом результаты испытаний, полученные методом низкотемпературного моделирования, свидетельствуют об интенсификации процесса электролиза и повышении выхода по току при использовании предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1998 |

|

RU2132412C1 |

| МАГНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С НАПРАВЛЕННОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 1996 |

|

RU2095482C1 |

| Электролизер и способ сепарирования металла и газа из расплава солей в электролизере | 2024 |

|

RU2835289C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1999 |

|

RU2148682C1 |

| БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2094536C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405865C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2013 |

|

RU2513554C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2000 |

|

RU2176291C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2002 |

|

RU2230835C1 |

Изобретение относится к металлургии цветных металлов, в частности к конструкциям бездиафрагменных магниевых электролизеров. Для достижения эффективного разделения продуктов электролиза в бездиафрагменном электролизере, состоящем из сборных и электролитических ячеек, разделенных перегородками, переточный канал в перегородке выполнен наклонным в виде козырька, выступающего в сборную ячейку. Нижний срез канала выполнен наклонным под углом 10 - 45° в сторону электролитической ячейки. Угол наклона козырька к горизонту составляет от 10 до 80° в зависимости от условий работы электролизера и может при необходимости изменяться, для чего предусмотрено шарнирное закрепление козырька и наличие механизма изменения угла наклона. Наклонный свод козырька выходит в сборную ячейку до перекрытия. Длина козырька составляет от 0,2 до 0,6 по отношению к ширине сборной ячейки. Минимальное расстояние от нижнего среза канала до козырька составляет от 0,1 до 0,5 длины последнего. 6 з.п.ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1104920, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-11-30—Публикация

1992-04-29—Подача