Изобретение относится к области электролитического получения металла и может быть использовано при выполнении операции сепарирования многофазных потоков с целью выделения продуктов электролиза.

Известен способ получения магния и хлора и электролизер для его осуществления [Патент RU 2405865 С1, опубл. 10.12.2010, Бюл. № 34]. Способ включает создание направленного над катодами потока электролита с магнием в сторону верхних циркуляционных окон за счет изменения величины газонаполнения электролита по длине электролитических отделений. Электролизер содержит футерованную ванну, разделенную перегородкой с верхними и нижними циркуляционными окнами на одно или несколько электролитических отделений с чередующимися анодами и катодами, и сборную ячейку, футеровка продольной стены в электролитическом отделении выполнена с нависанием над катодными экранами, при этом расстояние между торцами анодов и футеровкой равно 0,5÷1,5 среднего межэлектродного расстояния для достижения повышенного газонаполнения электролита в районе катодных экранов, разделительная перегородка выше верхних циркуляционных окон размещена относительно торцов анодов на расстоянии, равном 1,5÷4 средних межэлектродных расстояний для поддержания пониженного газонаполнения электролита у разделительной перегородки.

Недостатком изобретения является невысокий выход по току электролизёра, это связано с неполной сепарацией металла в сборную ячейку, в связи с тем что верхний циркуляционное окно V- образной формы оказывает гидродинамическое сопротивление движению потока электролита и капель металла в сборную ячейку.

Известен способ получения магния и хлора и электролизер для его осуществления [Патент RU 2760025 С1, опубл. 22.11.2021, Бюл. № 33]. Способ получения магния и хлора из расплава солей, содержащих хлорид магния, с использованием бездиафрагменного электролизёра для его осуществления включающий замкнутую циркуляцию электролита между камерой электролиза с чередующимися анодами и катодами и ячейкой для сепарации магния, за счёт газонаполнения электролита пузырьками хлора в межэлектродном зазоре, при этом поток электролита из камеры электролиза поступает в ячейку для сепарации магния двумя путями: через верхние циркуляционные каналы и дополнительные каналы, расположенные между верхними и нижними циркуляционными каналами. Бездиафрагменный электролизёр, включающий камеру электролиза с чередующимися анодами и катодами, ячейку для сепарации магния, отделённую от камеры электролиза перегородкой с верхними V-образной формы и нижними циркуляционными каналами, при этом отношение ширины камеры электролиза к ширине ячейки для сепарации магния равно 1,6÷2,7, в перегородке между верхними V-образной формы и нижними каналами установлены дополнительные каналы, площадь проходного сечения которых составляет 0,016÷0,048 от площади верхних V-образной формы каналов.

Недостатком изобретения является невозможность управления циркуляционным потоком с точки зрения полного и быстрого вывода металла из рабочего отделения. Время пребывания металла в газонасыщенной зоне увеличено, это приводит к снижению выхода по току электролизёра.

Известен способ получения магния и хлора и электролизер для его осуществления [Патент RU 2243295 С1, С25С3/04, опубл. 27.12.2004, Бюл. № 36]. Способ включает поддержание газонаполнения электролита пузырьками хлора в межэлектродном зазоре, обеспечивающего замкнутую циркуляцию электролита между камерой электролиза и ячейкой для сепарации магния и препятствующего возникновению в межэлектродном зазоре нисходящего потока электролита, и создание потока электролита и магния над катодами, направленного в сторону верхних циркуляционных каналов. Скорость потока электролита и магния над катодами регулируют путем изменения высоты верхних циркуляционных каналов в зависимости от среднего межэлектродного расстояния. Газонаполнение электролита пузырьками хлора в межэлектродном зазоре поддерживают равным 6-25 условных единиц, которое определяют по формуле. Электролиз проводят с обеспечением переменной площади сечения межэлектродных зазоров по ходу движения восходящих потоков электролита, увеличивающейся по ходу движения расплава. Электролизер содержит камеру электролиза с чередующимися анодами и катодами и ячейку для сепарации магния, отделенную от камеры электролиза перегородкой с верхними и нижними циркуляционными каналами. Высота катода превышает межэлектродный зазор в 25-60 раз, а рабочая поверхность катода или анода выполнена с наклоном к вертикали под углом 38'-1°26'. Данное изобретение принято за прототип.

Недостатком известного способа является низкая эффективность, ввиду недостаточной скорости циркуляции электролита, которая не обеспечивает быстрый и полный вынос металла в ячейку сепарации.

Недостатком устройства является недостаточная эффективность разделения и отвода продуктов электролиза, в виду конструктивных особенностей верхнего циркуляционного канала.

Задача изобретения, заключается в создании ускоренной и направленной циркуляции потока расплава электролита в электролизёре для достаточно быстрого выравнивания его состава, разделения и отвода продуктов электролиза, а также в создании условий, при которых происходит более полное растворение исходных продуктов во всем объеме электролита в электролизёре по сравнению с прототипом.

Технический результат заключается в том, что конструкция сепарационного узла с регулируемым углом наклона диафрагмы к вертикали электролизёра, создаёт ускоренную и направленную циркуляцию электролита, характер и скорость движения которой позволяет полностью сепарировать металл в отделение, газ в систему газоотвода и достаточно быстро выравнивать концентрацию растворённых солей по объёму электролита в электролизёре.

Достигается это тем, что в электролизере, содержащем отделение электролиза с чередующимися анодами и катодами, отделение для сепарации металла, разделенные перегородкой с верхними и нижними циркуляционными каналами, согласно изобретению, в сепарационном отделении дополнительно установлена диафрагма, шарнирно соединенная со своим основанием, закрепленном на перегородке, при этом на диафрагме шарнирно установлена тяга, регулирующая угол наклона диафрагмы относительно перегородки, причем диафрагма выполнена так, чтобы независимо от угла наклона свободный конец диафрагмы находится не выше нижнего края верхнего циркуляционного канала, а катоды установлены так, чтобы верхнего край катодов соответствовал нижнему краю верхнего циркуляционного канала, при этом диафрагма выполнена с возможностью изменения угла наклона по формуле

α = 65 - 50⋅i,

где i - анодная плотность тока, А/см²,

при этом анодная плотность тока находится в диапазоне от 0,2 до 1 А/см².

При этом в способе сепарирования металла и газа из расплава солей в электролизере, включающем поддержание газонаполнения электролита пузырьками газа в межэлектродном зазоре, обеспечивающего замкнутую циркуляцию электролита между электролизным отделением и отделением сепарации металла и препятствующего возникновению в межэлектродном зазоре нисходящего потока электролита, и создание потока электролита и металла над катодами, направленного в сторону верхних циркуляционных каналов, согласно изобретению, скорость потока электролита и металла над катодами регулируют путем изменения угла наклона диафрагмы α, установленной в сепарационном отделении, определяемым по формуле:

α = 65 - 50⋅i,

где i - анодная плотность тока, А/см²,

при этом анодная плотность тока составляет от 0,2 до 1 А/см2.

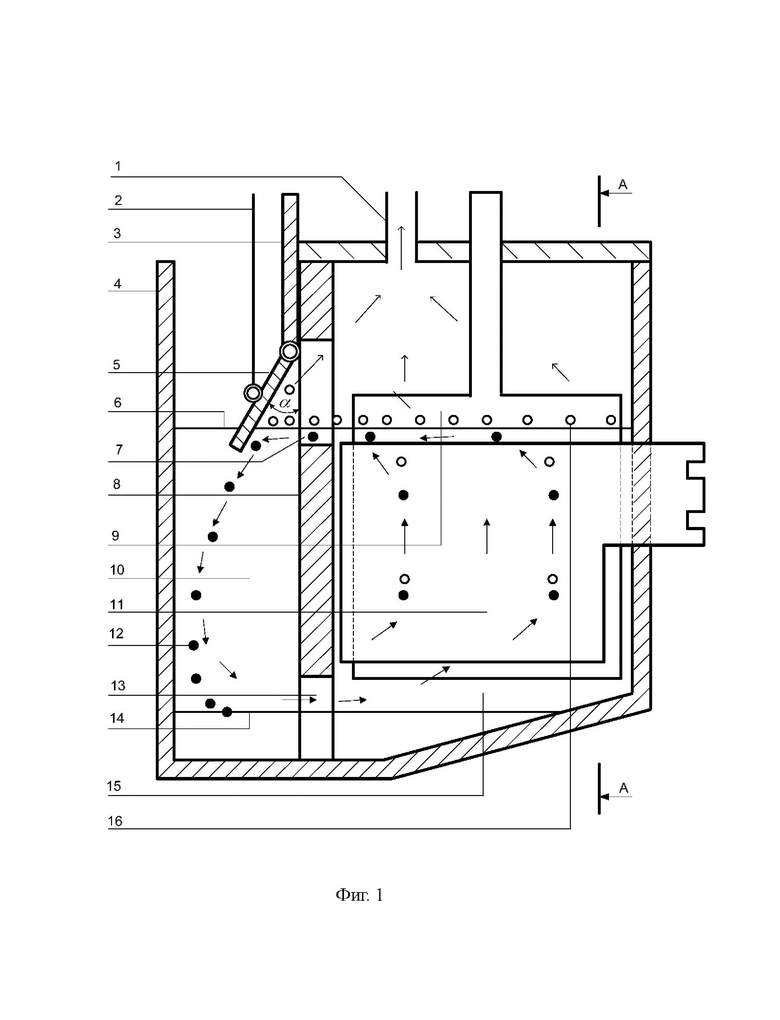

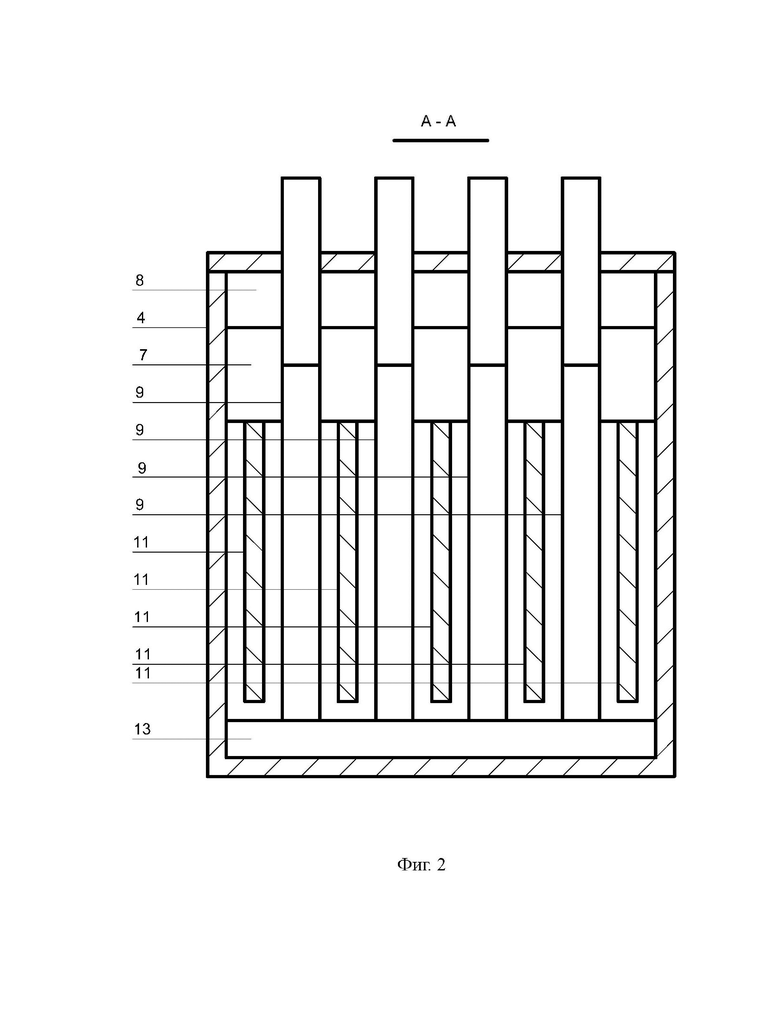

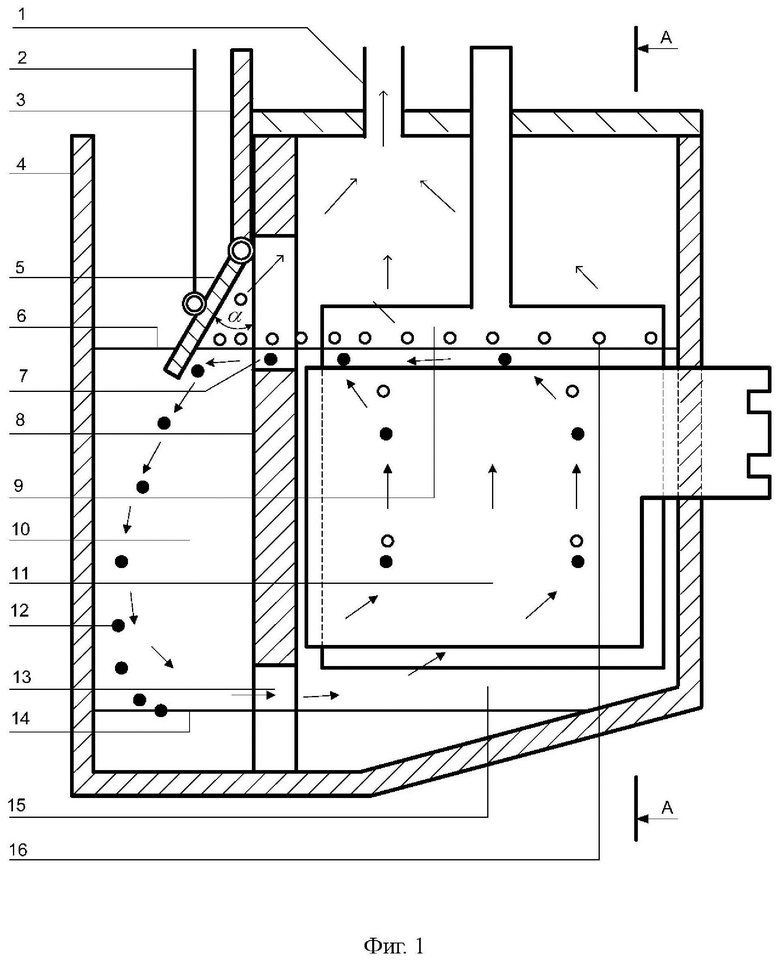

Способ реализуется с помощью устройства, показанного на фиг.1 и фиг.2, где: 1-газоотвод, 2 - регулировочная тяга, 3 - основание диафрагмы, 4 - кожух электролизёра, 5 - диафрагма, 6 - уровень электролита, 7 - верхний циркуляционный канал, 8 - перегородка, 9 - аноды, 10 - отделение сепарации металла, 11 -катоды, 12 - капли металла,13 - нижний циркуляционный канал, 14 - уровень металла, 15 - электролизное отделение, 16 - пузырьки газа.

Устройство для осуществления способа, состоит из футерованного кожуха электролизёра 4, разделённого перегородкой 8 на отделение сепарации 10 и электролизное отделение 15, закрытое сверху герметичной крышкой с газоотводом 1. В верхней части перегородки 8 выполнен верхний циркуляционный канал 7, перекрываемый диафрагмой 5 при помощи регулировочной тяги 2, шарнирно установленной на диафрагме 5, которая также шарнирно соединена со своим основанием 3, закрепленном на перегородке 8 в отделении сепарации 10. Диафрагма 5 выполнена так, чтобы независимо от угла своего наклона α, свободный конец диафрагмы находился ниже уровня высоты катодов 11, что обеспечивает невозможность перетока газа в отделение сепарации 10.

В нижней части перегородки 8 выполнен нижний циркуляционный канал 13. В электролизном отделении 15 установлены катоды 11 и аноды 9, подключаемые к шинопроводам серии.

Заявляемый способ осуществляют следующим образом.

В электролизёр при пуске заливают расплавленный электролит через отделение сепарации 10, который перетекая через нижний циркуляционный канал 13 заполняет электролизное отделение 15. При этом диафрагмой 5, посредством регулировочной тяги 2, закрывают верхний циркуляционный канал 7 (угол наклона диафрагмы α = 0°). На аноды 9 и катоды 11 подают электрический ток, за счёт прохождения которого через электролит на катодах 11 образуется металл 12 в виде капель, а на анодах 9 образуются пузырьки газа 16. За счет подъёмной силы газовых пузырьков 16, выделяющихся на анодах 9, создаётся движение электролита и капель металла 12, отрывающихся от катодов 11, направленное к верхнему циркуляционный каналу 7. Регулировочной тягой 2, в зависимости от величины анодной плотности тока i устанавливают угол наклона диафрагмы α, тем самым открывают верхний циркуляционный канал 7. Перетекая через верхний циркуляционный канал 7 перегородки 8 многофазный поток, состоящий из расплава электролита, капель металла 12 и пузырьков газа 16, встречает наклонную диафрагму 5, установленную под углом α и делится на газовую и жидкую фазы. На поверхности электролита в электролизном отделении образуется пузырьковый слой, из которого также выделяется газ. Газ, сепарированный диафрагмой 5 и выделенный из пузырькового слоя, направляется в газоотвод 1, а жидкая фаза - в отделение сепарации 10, где капли металла 12 осаждаются на дно электролизёра, а электролит через нижний циркуляционный канал 13 возвращается в электролизное отделение 15. Во время электролиза исходные материалы (соли, входящие в состав электролита и входное сырье), и полученный металл загружают и извлекают поочерёдно через отделение сепарации 10.

Угол наклона диафрагмы α устанавливают регулировочной тягой 2 согласно формуле:

α = 65 - 50⋅i, (1)

где i - анодная плотность тока, А/см².

В зависимости от силы тока процесса электролиза плотность тока может находится в диапазоне от 0,2 до 1 А/см². При высоких значениях плотности тока и большом угле α скорость многофазного потока также имеет большую величину, и возникает риск захвата жидкой фазой пузырькового слоя и его выноса из электролизного отделения 15 в отделение сепарации 10, что негативно сказывается на эффективности и экологической безопасности процесса электролиза. При малых значениях плотности тока и малом угле α, скорость многофазного потока мала и возникает риск образования застойной зоны в верхнем циркуляционном канале 7, поэтому установка оптимального положения диафрагмы 5 в зависимости от плотности тока по уравнению (1), позволит оптимизировать процесс электролиза, за счет обеспечения эффективного сепарирования продуктов электролиза. Наклонное положение плоскости диафрагмы в сборном отделении способствует направленному движению основного потока к нижнему циркуляционному каналу, тем самым ускоряет циркуляцию электролита в сборном отделении и нижнем циркуляционном канале.

По сравнению с прототипом, изобретение позволяет ускорить и направить циркуляцию электролита в электролизёре, тем самым ликвидировать застойные зоны, создать благоприятные газогидродинамические условия для вывода продуктов электролиза (металл и газы), а также ускорить циркуляцию электролита между отделениями, для максимально полного и быстрого растворения солей, выравнивания их концентрации по объёму электролита. Это снизит потери металла и обеспечит существенное повышение выхода по току электролизёра.

Изобретение поясняется следующим примером.

При получении алюминия в электролизёре с вертикальными металлическими анодами, в котором концентрацию глинозема в расплаве электролита необходимо поддерживать в пределах 2,5 ÷ 3,5% от объёма расплава электролита возникает риск повышения скорости коррозии анодов и образования большого количества осадков глинозёма, поэтому важно поддерживать хорошую циркуляцию расплава электролита во всём объёме электролизёра.

Испытания модели электролизёра с вертикальными анодами показали: при плотности тока электролиза равного 0,5 А/см2 угол наклона диафрагмы к вертикали электролизёра устанавливали равным 40 градусов, при этом время выравнивания состава электролита равнялось 150 с, а время выноса металла в отделение сепарации составило 50 с, при этом, экспериментально установлено, что время растворения глинозема в электролите составляет от 3 до 5 мин, что превышает время выравнивания концентрации в электролизёре более чем в два раза, это указывает на хорошую циркуляцию расплава электролита во всём объёме электролизёра, достаточную для обеспечения высоких показателей работы электролизера.

Аналогичные испытания проведены при плотности тока 0,7 А/см2, при этом угол наклона составил 30 градусов, время выравнивания состава электролита равнялось 110 секунд, а время выноса металла в отделение сепарации составило около 40 секунд.

Таким образом, изобретение позволяет обеспечить стабильную работу электролизёра с повышением его технико-экономических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243295C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2760025C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2019 |

|

RU2702215C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОКСИДОВ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ ЭЛЕКТРОЛИТАХ | 2019 |

|

RU2710490C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2007 |

|

RU2336368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1989 |

|

RU1665722C |

| Диафрагменный электролизер | 1977 |

|

SU1036808A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 2003 |

|

RU2245944C1 |

Изобретение относится к области электролитического получения металла и может быть использовано при выполнении операции сепарирования многофазных потоков с целью выделения продуктов электролиза. Электролизер содержит отделение электролиза с чередующимися анодами и катодами, отделение для сепарации металла, разделенные перегородкой с верхними и нижними циркуляционными каналами, при этом в сепарационном отделении дополнительно установлена диафрагма, шарнирно соединенная со своим основанием, закрепленным на перегородке, при этом на диафрагме шарнирно установлена тяга, регулирующая угол наклона диафрагмы относительно перегородки, причем диафрагма выполнена так, чтобы независимо от угла наклона свободный конец диафрагмы находился не выше нижнего края верхнего циркуляционного канала, а катоды установлены так, чтобы верхний край катодов соответствовал нижнему краю верхнего циркуляционного канала, при этом диафрагма выполнена с возможностью изменения угла наклона по формуле α = 65 - 50⋅i, где i - анодная плотность тока, А/см2, а анодная плотность тока находится в диапазоне от 0,2 до 1 А/см2. Способ включает поддержание газонаполнения электролита пузырьками газа в межэлектродном зазоре, обеспечивающего замкнутую циркуляцию электролита между электролизным отделением и отделением сепарации металла и препятствующего возникновению в межэлектродном зазоре нисходящего потока электролита, и создание потока электролита и металла над катодами, направленного в сторону верхних циркуляционных каналов, при этом скорость потока электролита и металла над катодами регулируют путем изменения угла наклона диафрагмы α, установленной в сепарационном отделении, определяемым по формуле α = 65 - 50⋅i, где i - анодная плотность тока, А/см2, а анодная плотность тока составляет от 0,2 до 1 А/см2. Технический результат - полная сепарация металла в отделение электролиза, газа в систему газоотвода и достаточно быстрое выравнивание концентрации растворенных солей по объему электролита в электролизере. 2 н.п. ф-лы, 2 ил.

1. Электролизер, содержащий отделение электролиза с чередующимися анодами и катодами, отделение для сепарации металла, разделенные перегородкой с верхними и нижними циркуляционными каналами, отличающийся тем, что в сепарационном отделении дополнительно установлена диафрагма, шарнирно соединенная со своим основанием, закрепленным на перегородке, при этом на диафрагме шарнирно установлена тяга, регулирующая угол наклона диафрагмы относительно перегородки, причем диафрагма выполнена так, чтобы независимо от угла наклона свободный конец диафрагмы находился не выше нижнего края верхнего циркуляционного канала, а катоды установлены так, чтобы верхнего край катодов соответствовал нижнему краю верхнего циркуляционного канала, при этом диафрагма выполнена с возможностью изменения угла наклона по формуле:

α = 65 - 50⋅i,

где i - анодная плотность тока, А/см2,

при этом анодная плотность тока находится в диапазоне от 0,2 до 1 А/см2.

2. Способ сепарирования металла и газа из расплава солей в электролизере по п.1, включающий поддержание газонаполнения электролита пузырьками газа в межэлектродном зазоре, обеспечивающего замкнутую циркуляцию электролита между электролизным отделением и отделением сепарации металла и препятствующего возникновению в межэлектродном зазоре нисходящего потока электролита, и создание потока электролита и металла над катодами, направленного в сторону верхних циркуляционных каналов, отличающийся тем, что скорость потока электролита и металла над катодами регулируют путем изменения угла наклона диафрагмы α, установленной в сепарационном отделении, определяемым по формуле:

α = 65 - 50⋅i,

где i - анодная плотность тока, А/см2,

при этом анодная плотность тока составляет от 0,2 до 1 А/см2.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243295C1 |

| Бездиафрагменный электролизер для получения магния и хлора | 1976 |

|

SU602614A1 |

| УЛЕЙ | 1923 |

|

SU5281A1 |

| US 5089094 A1, 18.02.1992 | |||

| JP 2001355089 A, 25.12.2001. | |||

Авторы

Даты

2025-02-24—Публикация

2024-03-06—Подача