Изобретение относится к добыче нефти и газа и может быть использовано в исполнительных механизмах, где необходим привод при определенных, заданных избыточных давлениях.

Известны летающие скребки [1], работающие в движущемся потоке жидкости в насосно-компрессорных трубах и чистящие эти трубы от наслоения парафина. Движение скребков вниз в направлении к забою скважины навстречу потоку жидкости осуществляется под действием силы веса в жидкости самого скребка и после достижения ограничителя, который устанавливают на определенной глубине и о который ударяется скребок, перекрывающий своими механизмами от удара в ограничитель проходное сечение для восходящего с забоя скважины потока жидкости, и после образования между перекрытыми полостями перепада давления, достаточного для компенсации веса в жидкости самого скребка, начинается подъем скребка вместе с восходящим потоком жидкости.

С достижением скребка верхнего ограничителя от удара в него происходит открытие проходного сечения для прохождения потока жидкости через скребок, ликвидируется перепад давления и скребок начинает движение вниз по направлению к забою скважины.

Известные скребки с механизмом, перекрывающим проходное сечение для жидкости, работающие от удара, имеют ряд существенных недостатков.

В ряде случаев сами механизмы перекрытия проходного сечения ненадежны в работе из-за недостаточной энергии удара, которая зависит от скорости движения скребка. Скорость движения скребка зависит от производительности скважины, электроцентробежного насоса, спущенного в скважину, скорости потока жидкости, поступающей с продуктивного пласта скважины или с выкида электроцентробежного насоса, а у каждой скважины или электроцентробежного насоса слоя производительность, скорость движения потока, т.е. скребками, работающими от удара, можно охватить только небольшой диапазон скважин по дебиту.

Как правило, вес таких скребков достигает 5-10 кг и в случае первоначальной успешной работы механизма воздействие удара также сказывается на надежности работы механизма управления проходным сечением. Кроме того, механические удары внутри насосно-компрессорных труб отрицательно влияют на механические свойства труб, резьбовые соединения и герметичность колонны.

Известен летающий скребок [2] для очистки от парафина подъемных труб фонтанных скважин, состоящий из уплотнительного элемента, и для управления уплотнительным элементом реле давления, которое содержит поршень и тарированную пружину.

Основным недостатком указанных устройств является то, что в применяемом для обеспечения работы летающего скребка без верхних и нижних механических ограничителей реле давления воздушная камера работает с существенными перепадами давления, достигающими нескольких десятков атмосфер, между гидростатическим давлением столба жидкости в скважине и полостью самой воздушной камеры и, несмотря на применяемые уплотнения между поршнем и цилиндром с целью разделения полостей воздушной камеры и самой скважины, после нескольких циклов работы происходит постепенное заполнение жидкостью самой воздушной камеры, что нарушает работу устройства.

Целью изобретения является повышение надежности создания, ликвидация перепада давления и расширение области применения.

Это достигается за счет сжатия газа-воздуха в воздушной камере с одновременным, пропорционально лианеризованным перемещением клапана, перекрывающим проходное сечение корпуса, гидростатическим давлением столба жидкости в скважине по мере его возрастания с глубиной спуска.

Сжатие газа-воздуха происходит по газовому закону PV = const, согласно которому большим давлениям соответствуют малые объемы, чтобы получить (пропорционально лианеризованное перемещение клапана) большие линейные перемещения при малых изменениях объема и большой глубине погружения воздух сжимается в двух цилиндрах, диаметры и длина которых рассчитываются в зависимости от диапазона применения, с помощью двух поршней соответствующих диаметров, т.е. воздушная камера выполнена в виде основной и дополнительной полостей, в которых работают основной и дополнительный поршни.

За счет использования гидростатического давления, возрастающего с глубиной погружения прибора-скребка в скважину, заполненную газожидкостной смесью, вследствие чего происходит сжатие только воздуха в определенном объеме пропорционально линеаризованному перемещению клапана, перекрывающего при соответствующем, заданном гидростатическом давлении проходное сечение для потока жидкости, поступающей с продуктивного пласта скважины, с достижением определенной глубины клапан перекрывает поток жидкости, поступающей с забоя, после чего под клапаном начинает подниматься давление и возникает перепад до и после клапана, который прижимает клапан, держит его в закрытом положении, а с достижением перепада величины, компенсирующей вес прибора в жидкости, прекращается падение прибора в направлении забоя и прибор-скребок начинает движение со скоростью потока к устью скважины.

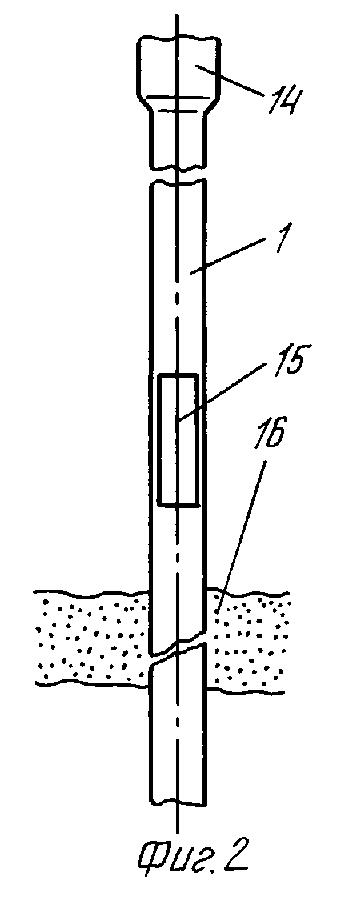

С началом подъема уменьшением гидростатического давления сжатый воздух начинает увеличиваться в объеме пропорционально уменьшению гидростатического давления, освобождая при этом клапан, находящийся в закрытом положении перепадом давления, от жесткой механической связи. В верхней части насосно-компрессорных труб организовывается зона расширения из отрезка трубы большего диаметра, внутренняя поверхность которой покрыта материалом, исключающим отложение парафина.

С достижением прибора-скребка верхнего уровня на устье скважины зоны расширения происходит ликвидация перепада давления, удерживающего клапан в закрытом положении. После этого клапан под действием мягкого гидравлического удара (из-за разницы скоростей движения газожидкостной смеси в подъемных трубах и зоне расширения) о газожидкостную смесь в зоне расширения и собственного веса в жидкости занимает исходное нижнее положение, открыв проходное сечение для потока жидкости, и скребок под действием собственного веса в жидкости начинает движение вниз к забою.

Для регулировки глубины погружения в поршне меньшего диаметра выполнено сверление рассчитываемого диаметра и глубины. При необходимости увеличения глубины погружения это углубление заполняется на необходимый несжимаемый объем, обеспечивающий погружение на требуемую глубину.

Использование для создания перепада давления с достижением определенной глубины спуска скребка гидростатического давления, сжимающего только газ-воздух в основной и дополнительной полостях воздушной камеры, а для его ликвидации зоны расширения соответствует критерию "Существенные отличия".

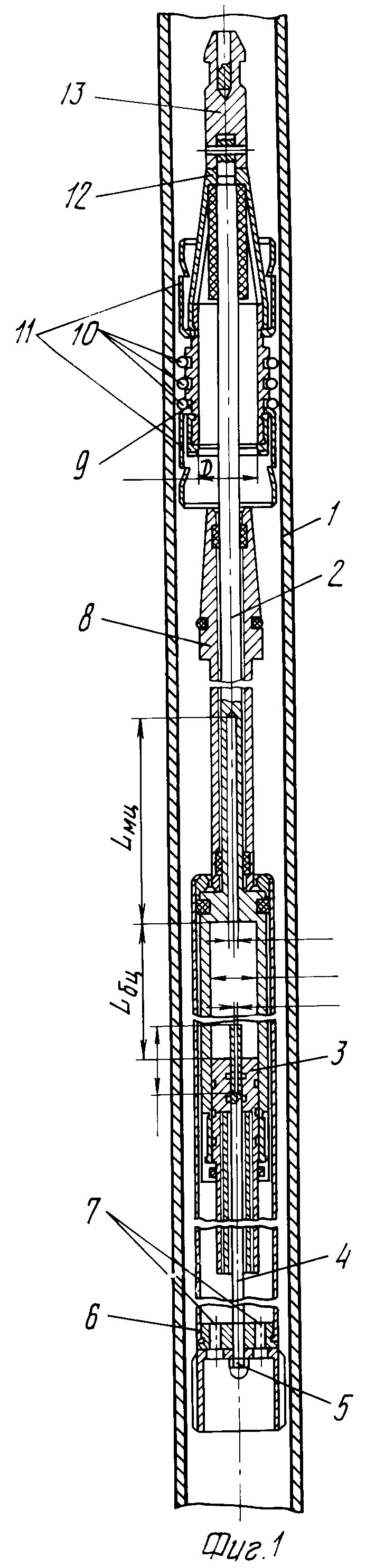

На фиг. 1 изображено предлагаемое устройство в насосно-компрессорной трубе 1, которое состоит из тяги-подвески 2 с выполненными в ней двумя цилиндрами. Один цилиндр с большим диаметром Dб.ц и длиной Lб.ц работает с поршнем 3, другой цилиндр с малым диаметром Dм.ц с длиной Lм.ц - с поршнем 4, к которому присоединена с помощью гайки 5 трубчатая тяга 6. Последняя имеет отверстие 7 с фильтрующим элементом и взаимодействует с клапаном 8, перекрывающим на расчетной глубине отверстие с диаметром D в полом корпусе 9, на котором расположены компрессионные кольца 10 и скребки 11 и который крепится через полую с окнами тягу 12 ловильной головки 13 к тяге-подвеске 2.

Предлагаемое устройство собирается при атмосферном давлении, вставляется через лубрикатор в скважину и начинает спускаться к забою под действием собственного веса в жидкости.

Приходящая с продуктивного пласта жидкость без препятствий проходит между внутренней стенкой трубы 1 и трубчатой тягой 6, через отверстие с диаметром D в полом корпусе 9, окна в тяге 12 на устье скважины в нефтесборный коллектор. С момента попадания ее в скважину воздушные полости в цилиндрах через отверстие 7, оба поршня 3 и 4 под действием избыточного и гидростатического давления начинают сжиматься и через трубчатую тягу 6, соединенную с поршнем 4 гайкой 5, поднимают клапан 8. С достижением расчетной глубины, соответствующей определенному гидростатическому давлению, клапан перекрывает отверстие с диаметром D в корпусе 9.

По мере поступления с продуктивного пласта жидкости под клапаном 8 начинает подниматься давление и создается перепад давления между полостями, разделенными клапаном 8. С достижением перепада давления величиной, компенсирующей вес прибора в жидкости, прибор - летающий скребок начнет движение вверх вместе с потоком жидкости к устью скважины. С одновременным движением скребка к устью скважины гидростатическое давление падает и сжатый газ-воздух расширяется, начинает двигаться трубчатая тяга 6, связанная механически с поршнем 4 гайкой 5, освобождая от себя клапан 8, продолжающий закрывать отверстие с диаметром D в корпусе 9 под действием созданного перепада давления.

С достижением летающего скребка зоны расширения в насосно-компрессорных трубах ликвидируется перепад давления, удерживающий клапан в закрытом положении, и клапан под действием мягкого гидравлического удара (из-за разницы скоростей движения газожидкостной смеси в подъемных трубах и зоне расширения) о газожидкостную смесь и собственного веса в жидкости занимает исходное положение, открыв проходное отверстие с диаметром D в корпусе 9 для потока жидкости. Скребок под действием собственного веса в жидкости начинает движение вниз к забою.

Описанные процессы повторяются.

На фиг. 2 показана насосно-компрессорная труба 1, на ней зона расширения 14, скребок 15 и продуктивный пласт 16.

П р и м е р. Сжатие газа-воздуха производится в двух цилиндрах: в большом с диаметром Dб.ц = 25 мм, длиной Lб.ц = 196 мм и малом с Dм.ц = 5 мм и Lм.ц = 100 мм, - и в малом поршне, где выполняется сверление диаметром Dо = 3,5 мм и Lо = 100 мм.

Их этих размеров получаются объемы: большого цилиндра

Vб.ц =  Lб.ц,

Lб.ц,  19,6=96,16 см3; малого цилиндра

19,6=96,16 см3; малого цилиндра

Vм.ц =  Lм.ц ,

Lм.ц ,  10=1,96 см3; и сверления

10=1,96 см3; и сверления

Vo =  Lo,

Lo,  10=0,96 см3

10=0,96 см3

Суммарный объем равен

V = Vб.ц + Vм.ц + Vо = 96,16 +

+ 1,96 + 0,96 = 99,08 см3. Исходя из газового потока PV = const

PV = 1˙99,08 = const

Из этого выражения рассчитывается давление без объема большого цилиндра

PV = P1 (Vм.ц + Vo)

P1 =  =

=  = 33,93 кг/см2, т.е. при таком давлении среды, в которой находится прибор, поршень 3 полностью проходит свой цилиндр.

= 33,93 кг/см2, т.е. при таком давлении среды, в которой находится прибор, поршень 3 полностью проходит свой цилиндр.

С дальнейшим повышением давления от трубчатой тяги 6, связанной с поршнем 4 гайкой 5, начинает движение клапан 8 и закрытию клапаном 8 проходного сечения корпуса 9 с диаметром отверстия D = 30 мм соответствует давлению

P2 Vo = P˙V

P2 =  =

=  = 103,2 кг/см2.

= 103,2 кг/см2.

Учитывая, что на устье скважины в трубе присутствует избыточное давление, если оно равно 5 кг/cм2, то величина гидростатического давления равна

Ргидр = Р2 - Ризб =

=103,2 - 5 = 98,2 кг/см2.

Из этого определяется глубина спуска через задание известного удельного веса газожидкостной среды, если он равен g = 0,8 г/см3, то глубина спуска находится из

Ргидр = g˙H

H =  =

=  = 1227,5 м, т.е. на этой глубине клапан закрывает проходное сечение плунжера и начинает подниматься перепад давления, необходимый для подъема скребка на устье скважины и зависящий от веса скребка в газожидкостной смеси.

= 1227,5 м, т.е. на этой глубине клапан закрывает проходное сечение плунжера и начинает подниматься перепад давления, необходимый для подъема скребка на устье скважины и зависящий от веса скребка в газожидкостной смеси.

Вес нашего скребка равен 4,8 кг и необходимый перепад для его подъема на устье скважины в трубе диаметром 50 мм равен

лP =  =

=  = 0,24 кг/см2,

= 0,24 кг/см2, , под этот перепад и проверяется вес клапана 8, закрывающего проходное сечение с диаметром D = 30 мм в корпусе 9.

, под этот перепад и проверяется вес клапана 8, закрывающего проходное сечение с диаметром D = 30 мм в корпусе 9.

Усилие, с которым клапан прижимается к корпусу 9, равно

Fу= лP·Sпл= лP (D2-D

(D2-D (32-12)= 1,507 кг, где Dт - диаметр тяги-подвески 2, ее части, проходящей через полость корпуса 9.

(32-12)= 1,507 кг, где Dт - диаметр тяги-подвески 2, ее части, проходящей через полость корпуса 9.

Вес существующего клапана 8 равен 1 кг, т.е. клапан удерживается силой в 507 г, что гарантирует подъем прибора до зоны расширения.

Для увеличения глубины спуска объем Vо заполняется несжимаемым материалом на необходимую величину. Для уменьшения глубины спуска в выточку клапана 8 перед трубчатой тягой 6 устанавливается кольцо необходимых линейных размеров, что обеспечивает более раннее закрытие клапаном 8 проходного сечения корпуса 9.

Надежность работы устройства обеспечивается наличием зоны расширения и минимальным перепадом давления между воздушной камерой и полостью скважины.

Использование: для очистки подъемных труб от парафина. Сущность изобретения: летающий автоматический скребок содержит корпус с уплотняющими и очищающими элементами, через который пропущена цилиндрическая тяга с утолщением в нижней части. Верхней частью цилиндрическая тяга закреплена в ловильной головке. Концентрично утолщенной части цилиндрической тяги установлена трубчатая тяга. Через систему тяг перекрывают полость корпуса при достижении заданного гидростатического давления, сжимающего воздух в воздушной камере, через основной и дополнительный поршни. 2 ил.

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОДЪЕМНЫХ ТРУБ ОТ ПАРАФИНА, содержащее летающий автоматический скребок, выполненный в виде полого корпуса с очищающими и уплотняющими элементами, расположенными ниже окон, выполненных в корпусе для сообщения с внешним пространством, воздушной камеры, основного поршня, клапана, выполненного с возможностью перекрытия полости корпуса, ловильной головки, закрепленной в верхней части корпуса, и верхнего ограничителя, отличающееся тем, что, с целью повышения надежности создания и ликвидации перепада давления и расширения области применения, оно снабжено цилиндрической тягой с утолщением в нижней части, пропущенной через корпус и закрепленной верхней своей частью в ловильной головке, трубчатой тягой, установленной концентрично на утолщенной части цилиндрической тяги с возможностью осевого ограниченного перемещения относительно последней и дополнительным поршнем жестко связанным с трубчатой тягой и установленным в основном поршне с возможностью перемещения относительно основного поршня и утолщенной части цилиндрической тяги, причем воздушная камера выполнена в виде основной и дополнительной полостей, сообщенных между собой, при этом основная полость расположена в утолщенной части цилиндрической тяги, основной поршень установлен в основной полости, дополнительный поршень в верхней своей части имеет глухой осевой канал и установлен с возможностью размещения в дополнительной полости при расположении основного поршня в верхнем положении и взаимодействия трубчатой тяги с клапаном для перекрытия полости корпуса, а верхний ограничитель выполнен в виде расположенного на устье участка трубы с внутренним диаметром превышающим внутренний диаметр подъемных труб.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Летающий автоматический скребок | 1961 |

|

SU141119A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-30—Публикация

1991-03-04—Подача