Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для удаления парафина с внутренней поверхности насосно-компрессорных труб (НКТ) нефтяных скважин, оборудованных электроцентробежными насосами.

Известен плунжер-скребок, состоящий из корпуса, с лабиринтным уплотнением на наружной поверхности, скребка и клапана, выполненного в виде шарнирно закрепленной на оси подпружиненной заслонки с храповиком, взаимодействующим с биметаллической пластинкой, закрепленной на корпусе (SU а.с.№244251 от 02.04.1964 г.; E21В 37/02; E21В 43/00).

Известный плунжер-скребок имеет ряд недостатков:

- высока вероятность застревания плунжера-скребка на стыках между трубами колонны НКТ, где возможно смещение торца одной трубы относительно торца другой, из-за малой разницы между наружным диаметром корпуса и внутренним диаметром трубы, необходимой для обеспечения эффективной работы лабиринтного уплотнения;

- ненадежность работы механизма с фиксирующей биметаллической пластинкой при больших дебитах нефтяных скважин и малой их глубине, поскольку температура нефти от забоя до устья не успевает измениться или же значительно меньше порога чувствительности механизма.

Известно устройство для очистки внутренней поверхности труб, включающее корпус, имеющий камеру, сообщающуюся через центральный и боковые каналы с трубным пространством, причем в камере размещен подпружиненный клапан, перекрывающий центральный канал и связанный с гибким элементом, служащим для подвески устройства при его спуске в трубе (SU а.с.№912915 от 07.07.1980 г.; E21В 37/02; B09В 9/08).

Недостатками известного устройства являются:

- небходимость перевода скважины с нормального режима работы на особый: работа через затрубье;

- необходимость использования для проталкивания устройства в трубе и удаления тем самым парафиносмолистых отложений со стенок трубы, для вытеснения на забой скважины имеющейся в трубе жидкости и парафиносмолистых отложений специальной жидкости, заканчиваемой под давлением в трубу;

- эпизодический характер процесса очистки;

- образование парафиносмолистых отложений на поверхностях затрубья.

Известно устройство для очистки нефтепромысловых труб от парафина, включающее раздвижной скребок и связанный с ним грузик, ось которого расположена эксцентрично относительно оси раздвижного скребка (SU а.с. №1183663 А от 23.01.1984 г.; Е21B 37/02).

Недостатком известного устройства является то, что при подъеме устройства вверх в момент прохождения стыка труб, где вероятно смещение торца одной трубы относительно торца другой, возможен зацеп неподвижного или подвижного ножа раздвижного скребка за торец трубы и, как следствие, поломка скребка под нагрузкой, превышающей рабочую нагрузку.

Известно устройство для депарафинизации насосно- компрессорных труб, включающее полый цилиндрический корпус с установленными в его нижней части заглушкой и нижним ограничителем, цилиндрическую втулку с установленными на наружной поверхности ее резиновыми уплотнительными кольцами или кольцевыми выточками лабиринтного уплотнения, размещенную на корпусе с возможностью перемещения относительно его, верхний ограничитель перемещения втулки, закрепленный на корпусе, при этом выше заглушки в корпусе выполнены радиальные отверстия, а втулка установлена с возможностью перекрытия радиальных отверстий при перемещении ее до нижнего ограничителя, причем массы корпуса и втулки, их наружные диаметры и внутренний диаметр втулки выбираются из соотношения:

mk/d2кн≤mв/d2вн-d2вв;

где mk, mв - массы корпуса и втулки соответственно, кг;

dкн, dвн, dвв - диаметр корпуса наружный, диаметр втулки наружный и внутренний соответственно, м (SU а.с. №1682533 A1 от 11.08.1988 г.; E21В 37/02).

Известно устройство имеет ряд недостатков:

- диаметр втулки из условия работоспособности резиновых уплотнительных колец или лабиринтного уплотнения должен быть на (0,5-2) мм меньше внутреннего диаметра НКТ и, как следствие этого, возникает большая вероятность застревания устройства на стыках между трубами в колонне НКТ, поскольку суммарная эксцентричность одной трубы относительно другой в стыке между ними при свинчивании по резьбе равна 2 и более мм для НКТ минимального диаметра, равного 73 мм;

- неэффективный способ удаления парафина со стенок труб, при затвердевшем парафине удаление его затруднено, поскольку конструкция устройства не предусматривает наличие заточенных кромок, способных подрезать слой затвердевшего парафина.

Известно устройство для осуществления способа депарафинизации насосно- компрессорных труб нефтяных скважин, включающее лебедку с барабаном и электродвигателем, подключенную через устройство коммутации к блоку управления, сообщенного с датчиками, гибкий элемент - трос со скребком, установленным в насосно-компрессорной трубе нефтяной скважины, систему контроля, состоящую из рычага, ролика и элемента датчиков, отслеживающую положение скребка и провисание, заклинивание или избыточное натяжение троса (RU патент №2090739 от 16.11.1992 г.; E21В 37/02).

Известное устройство имеет ряд недостатков:

- сложность конструкции системы контроля положения скребка и состояния троса;

- возможность провисания и заклинивания троса;

- вероятность прогиба троса в направлении, обратном нормальному изгибу троса на барабане лебедки;

- постоянная работа лебедки по перемещению скребка при очистке насосно-компрессорных труб от парафина;

- не используется энергия потока рабочей среды в насосно-компрессорной трубе для перемещения скребка.

Известен скребок для очистки внутренних поверхностей труб от парафинистых и других отложений, состоящих из корпуса в виде пластины, узла присоединения к тяговому органу, закрепленных на корпусе двух подвижных элементов с изогнутыми ножами и направляющего стабилизатора, четырех шарниров, неподвижно закрепленных в корпусе, попарно с противоположных сторон крепящими в двух параллельных пазах два подвижных элемента, оснащенных каждый изогнутым ножом, способных плоскопараллельно перемещаться вдоль под углом В к продольной оси скребка, отличным от прямого (RU заявка №95107062 А1 от 28.04.1995 г.; Е21В 37/02).

Известный скребок имеет недостаток, заключающийся в том, что при движении вверх, в момент прохождения стыка двух труб, вероятен зацеп одного из ножей за торец трубы; это происходит в случае максимального смещения торца одной трубы относительно торца другой трубы, что возможно в случае сложения обоих обратно направленных максимальных экцентриситетов труб относительно общей оси, при этом вектор реакции трубы приложенной к ножу, направлен вдоль продольной оси скребка, что приводит к заклиниванию подвижного элемента на шарнирах. В этом случае зацеп может закончиться разрушением скребка, поскольку направление уклона пазов относительно продольной оси скребка против направления вектора реакции препятствует по определению перемещению подвижного элемента вдоль паза к оси скребка, для уменьшения поперечного размера скребка с целью увода ножа из зацепа с торцом трубы.

Известны очистные устройства в виде вращающихся головок с режущими элементами, которые приводятся во вращение потоком добываемой жидкости или приводом очистного устройства. В тех случаях, когда потока добываемой жидкости недостаточно для вращения в очистном устройстве головок с режущими элементами, используют очистное устройство с приводом. В частности, известно такое устройство (патент РФ N 2097532, 1997). Это устройство включает связанные между собой вращающуюся головку с режущими элементами, закрепленную на валу, сочлененном с выходным валом электродвигателя привода или его понижающего редуктора, средство создания осевой силы в виде гидронасоса и узел присоединения к тяговому органу, оснащенному электроприводящими элементами.

Недостатком известного очистного устройства является то, что оно предназначено для удаления только пробок в НКТ, и для его работы необходима подача (подлив) жидкости с поверхности в пространство над пробкой. Другим недостатком является невозможность его использования для удаления протяженных пробок, поскольку принцип его работы предполагает механическое разрушение материала пробки (гидратопарафин) и перевод его в расплавленное состояние за счет воздействия теплом. Очевидно, что по мере разрушения пробки и продвижения устройства вниз, в пространстве над устройством материал пробки из расплавленного состояния, остывая, вновь будет переходить в твердое состояние и извлечь устройство на поверхность будет невозможно.

Известно очистное устройство с приводом, включающее связанные между собой, по крайней мере, одну вращающуюся головку с режущими элементами, закрепленную жестко на валу, сочлененном с выходным валом электродвигателя привода или его понижающего редуктора, средство создания осевой силы и узел присоединения к тяговому органу, оснащенному электропроводящими элементами, при этом оно снабжено пустотелым валом, охватывающим вал, сочлененный с валом двигателя привода или его понижающего редуктора, узлом изменения направления вращения пустотелого вала на противоположное по отношению к направлению вращения вала, сочлененного с выходным валом электродвигателя привода или его понижающего редуктора, при этом на пустотелом валу закреплена жестко, по крайней мере, одна вращающаяся головка с режущими элементами (RU патент №2168612, С1 от 19.10.2000 г.; Е21B 37/02).

Недостатком известного устройства является его сложность из-за наличия привода и понижающего редуктора для вращения очистных головок.

Известно устройство для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений (патент RU №2147064 С1 от 27.03.2003 г.; E21B 37/02). Известное устройство, содержит по крайней мере одну секцию, которая выполнена в виде установленных на валу с возможностью свободного вращения по меньшей мере верхней и нижней очистных головок. На наружной поверхности головок расположены под углом к продольной оси вала противоположно направленные рабочие зубья. Между головками установлена распорная втулка. Зубья образованы винтовыми канавками углового профиля с радиусом при вершине угла, равным 0,5-10 мм. Угол расположения противоположно направленных зубьев по отношению к продольной оси вала находится в пределах 0-45°. Узел присоединения к тяговому органу - проволоке выполнен с возможностью соединения с валом непосредственно или через груз.

Недостатком известного устройства является ограниченная область его использования, поскольку конфигурация очистных головок для каждого конкретного устройства остается неизменной. Другим недостатком является то, что во время производства работ, например, по очистке НКТ от асфальтосмолопарафиновых отложений (АСПО) имеющим, по крайней мере, одну вращающуюся очистную головку с рабочими элементами, возникает вероятность подброса инструмента вверх из-за образования так называемого «поршня». Срезанные отложения забивают зазоры в очистной головке, и возникает поршневой эффект. Как следствие, создается обстановка, приводящая обычно к спутыванию и обрыву тягового органа (проволоки).

Известно устройство для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, поршень и скребок в составе его, с вариантами (RU патент №2312206 С1 от 27.03.2006 г.; Е21 37/00), которое включает лебедку с барабаном и электродвигателем, гибкий элемент - проволоку со скребком на конце и систему контроля. К скребку снизу прикреплены другой скребок, образующий с ним очистную пару скребков, к которой последовательно прикреплен друг другу, сверху вниз, утяжелитель и вторая очистная пара скребков, в совокупности образующие подвесной очистной комплекс. На проволоку нанизаны с возможностью перемещения вдоль нее очистная пара скребков, утяжелитель, поршень и вторая очистная пара скребков - летающий очистной комплекс. Проволока на выходе из скважины перекинута через ролик системы контроля и намотана на барабан лебедки. Скребок включает корпус узлами присоединения, два подвижных элемента с ножами, четыре шипа. Согласно изобретению корпус выполнен полым, коробчатого сечения. Узлы присоединения имеют осевые каналы. Подвижные элементы П-образной формы поперечного сечения плотно охватывают стенками корпус и с двух направлений подпружинены относительно корпуса.

Известное устройство имеет недостаток, заключающийся в том, что скребки имеют плотно прилегающие к стенке колонны НКТ ножи с цилиндрической поверхностью, что создает значительные усилия трения при движении скребков по НКТ, уплотнение парафина и снижает эффективность процесса удаления отложений с внутренний поверхности НКТ. Данное устройство наиболее близко к заявленному изобретению по технической сущности и достигаемым результатам.

Технической задачей изобретения является создание устройства для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина, конструкция которого обеспечивает получение технического результата, которым является повышение производительности, т.е. сокращение затрат времени на проведение операции по очистке труб за счет выполнения оптимальной конфигурации рабочих элементов скребка, а также повышение надежности работы датчиков системы контроля в условиях температурных и динамических нагрузок.

Техническая задача по устройству для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина, содержащему лебедку с барабаном и электродвигателем, подключенную через узел коммутации к блоку управления, сообщенному с датчиком, гибкий элемент - проволоку со скребком на конце, установленным в колонне насосно-компрессорных труб, систему контроля, состоящую из рычага, ролика и датчика, отслеживающую натяжение проволоки и положение скребка, к которому прикреплен утяжелитель, а проволока при этом проходит через сальниковое устройство и на выходе из скважины перекинута через ролик системы контроля, и намотана на барабан лебедки, установленной ниже ролика на скважине, причем барабан местом набегания наматываемой проволоки на него обращен в сторону от ролика, кроме того, ролик установлен на подпружиненный рычаг, телескопически сочлененный со стержнем, установленным с возможностью перемещения вдоль оси в направляющих на скважине, причем пружина рычага выполнена составной из двух и более частей с разными характеристиками, решается согласно изобретению тем, что к блоку управления подключен регулятор скорости вращения электродвигателя, а на ролике установлен определитель местонахождения скребка и определитель направления вращения ролика, выполненные в виде двух герконов и магнитов, причем магниты установлены на ролике, а герконы на рычаге ролика на расстоянии, при котором перекрывается зона взаимодействия их магнитных полей, и на конце стержня, телескопически сочлененного с подпружинным рычагом ролика установлен датчик минимального веса в виде геркона и магнитов, причем геркон смонтирован на конце стержня из немагнитного материала, а магниты смонтированы на конце стержня с возможностью их отделения от геркона направляющей трубой ниже подпружиненного рычага на лубрикаторе колонны насосно-компрессорных труб смонтирован в виде геркона и магнитов датчик минимального веса, а скребок выполнен в виде шнека, разделенного на две части, которые в сборе на общей оси создают полный профиль шнека, причем каждая из частей шнека взаимно противоположного вращения, снабжена фиксатором поворота, обеспечивающим свободное вращение шнека при движении скребка вниз и фиксацию от вращения шнека при движении скребка вверх, кроме того крепление гибкого элемента-проволоки на барабане выполнено на оси, имеющей свободу вращения и позволяющей вращать барабан по окончании разматывания проволоки и наматывание проволоки на барабан в противоположную сторону с одновременным вращением ролика, через который перекинута проволока.

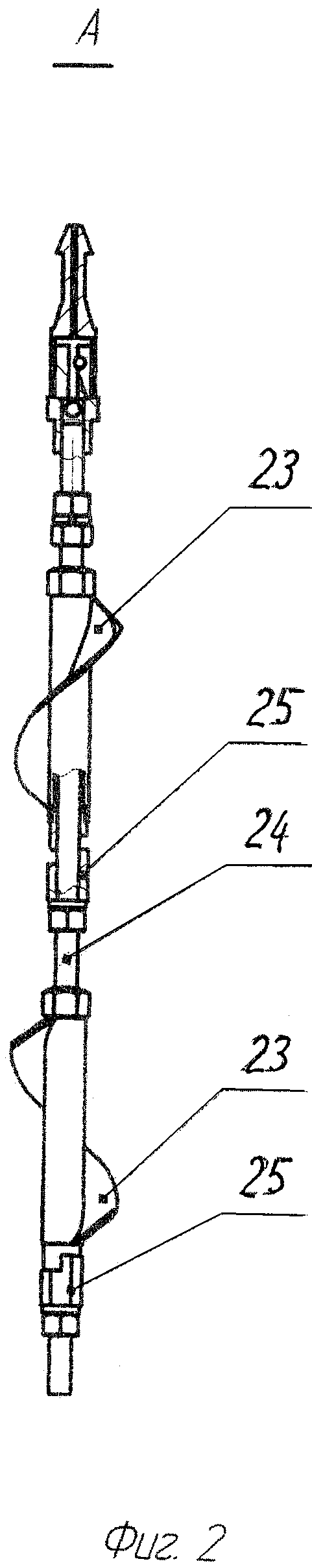

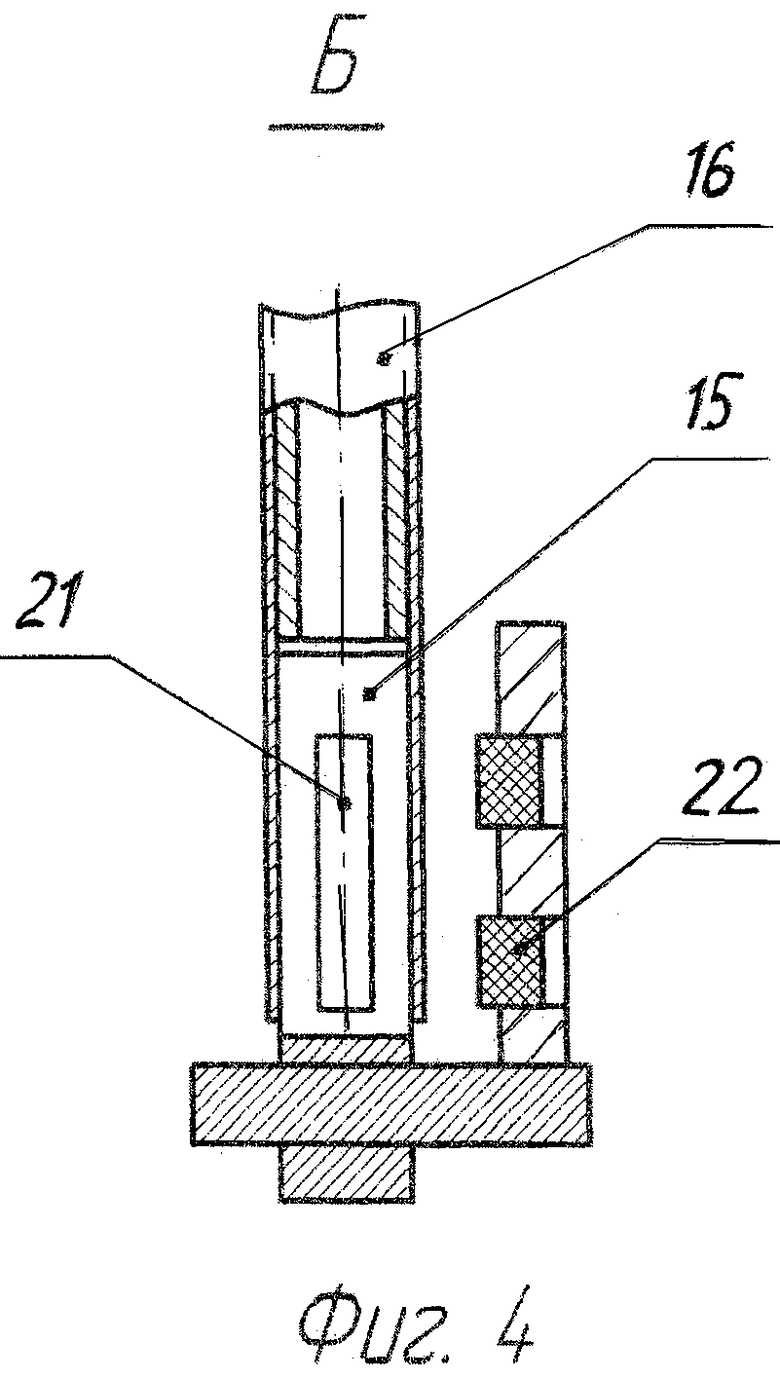

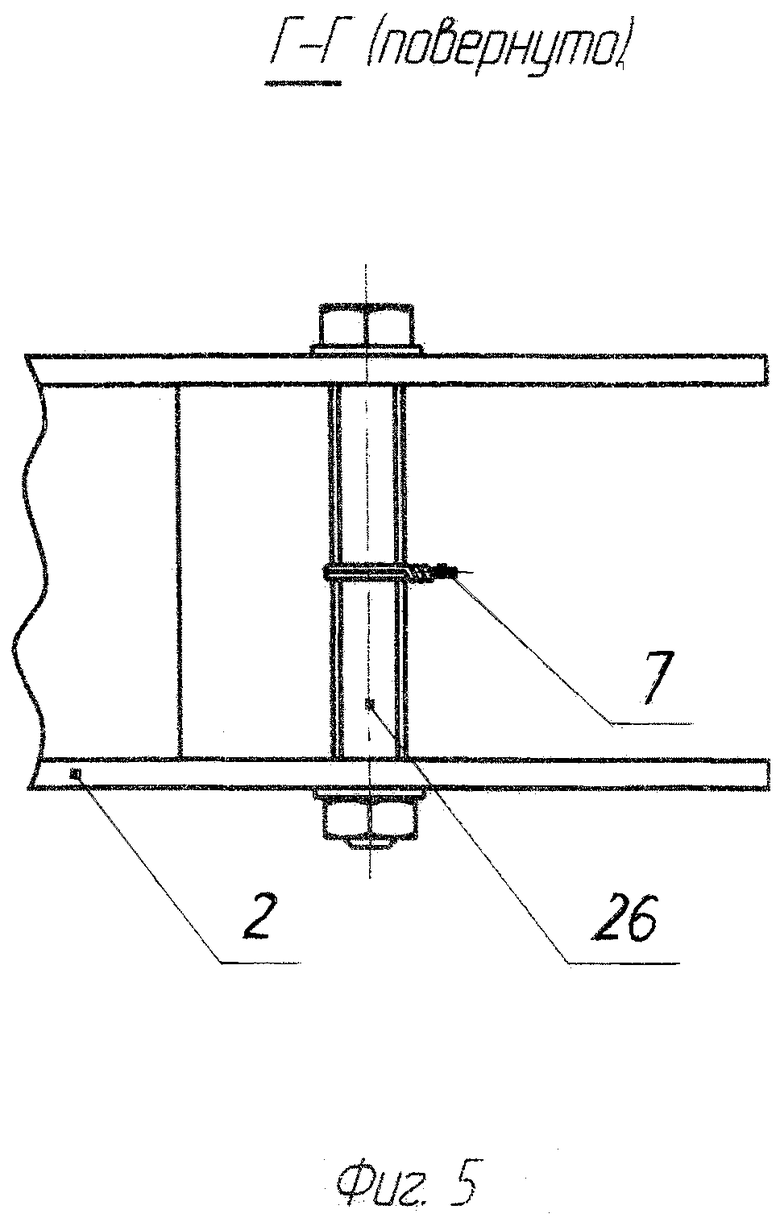

Сущность изобретения поясняется чертежами, где: на фиг.1 - показана общая схема устройства; на фиг.2 - вид А с фиг.1 с видом скребка; на фиг.3 - вид В с фиг.1 с видом ролика; на фиг.4 - вид Б с фиг.1 с видом на датчик минимального веса; на фиг.5 - сеч. Г-Г с фиг.1 с видом крепления проволоки;

Устройство для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина (фиг.1) содержит лебедку 1 с барабаном 2 и электродвигателем 3, подключенную через узел коммутации 4 к блоку управления 5, сообщенному с датчиками 6, гибкий элемент - проволоку 7 со скребком 8 на конце, установленным в колонне насосно- компрессорных труб 9, систему контроля 10, состоящую из рычага 11, ролика 12 и датчиков 6, отслеживающую натяжение проволоки 7 и положение скребка 8, к которому прикреплен утяжелитель 13, а проволока 7 при этом проходит через сальниковое устройство 14 и на выходе из скважины перекинута через ролик 12 системы контроля 10 и намотана на барабан 2 лебедки 1, установленной ниже ролика 12 на скважине, причем барабан 2 местом набегания наматываемой проволоки 7 на него обращен в сторону от ролика 12, кроме того, ролик 12 установлен на подпружиненный рычаг 11, телескопически сочлененный со стержнем 15, установленным с возможностью перемещения вдоль оси в направляющих 16 на скважине. К блоку управления 5 подключен регулятор скорости вращения 17 электродвигателя 3, причем пружина 18 рычага 11 выполнена составной из двух и более частей с разными характеристиками, а на ролике 12 установлен определитель 19 местонахождения скребка 8 и определитель 20 направления вращения ролика 12 в виде двух герконов 21 и магнитов 22 (фиг.3), причем магниты 22 установлены на ролике 12, а герконы 21 на рычаге 14 ролика 12 на расстоянии, при котором перекрывается зона взаимодействия их магнитных полей, и на конце стержня 15, телескопически сочлененного с подпружинным рычагом 11 ролика 12 установлен датчик 6 минимального веса в виде геркона 21 и магнитов 22, причем геркон 21 смонтирован на конце стержня 15 (фиг.4) из немагнитного материала, а магниты 22 смонтированы на конце стержня 15 с возможностью их отделения от геркона 21 направляющей трубой 16, а скребок 8 выполнен в виде шнека 23 (фиг.2), разделенного на две части, которые в сборе на общей оси 24 создают полный профиль шнека 23, причем каждая из частей шнека 23 снабжена взаимно противоположного вращения фиксатором 25 поворота, обеспечивающим свободное вращение шнека 23 при движении скребка 8 вниз и фиксацию от вращения шнека 23 при движении скребка 8 вверх, кроме того крепление гибкого элемента-проволоки 7 на барабане 2 выполнено на оси 26 (фиг.5), имеющей свободу вращения и позволяющей вращать барабан 2 по окончании разматывания проволоки 7 и наматывание проволоки 7 на барабан 2 в противоположную сторону с одновременным вращением ролика 12, через который перекинута проволока 7.

Устройство для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина работает следующим образом. С помощью лебедки 1 с барабаном 2 и электродвигателя 3, подключенным через узел коммутации 4 к блоку управления 5 происходит перемещение скребков 8 в колонне насосно-компрессорных труб 9 и срезание отложений парафина. Система контроля 10, состоящая из рычага 11, ролика 12 и датчиков 6, отслеживающая натяжение проволоки 7 и положение скребка 8 осуществляется следующим образом. При малейшем ослаблении натяжения проволоки 7 ролик 12 с помощью пружины 18 мгновенно выбирает слабину и постоянно поддерживает натяжение стальной проволоки 7, отслеживая ее ослабление в пределах возможности системы контроля 10. Регулятор скорости вращения 17 обеспечивает плавный подъем и опускание скребка 8, автоматическое регулирование скорости вращения электродвигателя 3 от сигнала датчика 6 минимального веса. Датчик 6 минимального веса в нормальном состоянии имеет всегда замкнутый геркон 21. При отложениях парафина, что соответствует и равнозначно уменьшению веса скребка 8, происходит разжим пружины 18 и движение стержня 15 вверх, при этом датчик 6 начинает входить в направляющую трубу 16, магнитно-силовые линии датчика 6 размыкаются, и идет команда через блок управления 5 и регулятор скорости вращения 17 электродвигателя 3 на его остановку и далее на включение электродвигателя 3 в обратную сторону и подъем скребка 8 на заданное расстояние. При этом при подъеме скребка 8 дополнительно, более тщательно, очищаются стенки труб 9. После подъема скребка 8 до первоначального состояния датчиком 6 минимального веса дается команда на опускание скребка 8, повторяющая до тех пор, пока скребок 8 не пройдет место скопления парафина. Утяжелитель 13 установлен для набора необходимого веса скребков 8. Гибкий элемент - проволока 7 проходит через сальниковое устройство 14. Для плавной работы лебедки 1 в режиме подъема скребка 8 внутри скважины, пружина рычага 18 выполнена составной из двух и более частей с разными характеристиками. Глубину очистки насосно-компрессорных труб 9 по длине опускаемой проволоки 7 находит определитель местонахождения скребка 8. Определитель местонахождения скребка 8 выполнен из двух герконов 21 и магнитов 22, причем магниты 22 установлены на ролике 12, а герконы 21 на рычаге 11 ролика 12 на расстоянии, при котором перекрывается зона взаимодействия их магнитных полей, обеспечивающая последовательное срабатывание обоих герконов 21 по направлению вращения ролика 12. С началом движения скребка 8 вниз начинает вращаться ролик 12 с магнитами 22, которые при каждом обороте проходят последовательно мимо двух герконов 21, которые также срабатывают при каждом обороте. Направление вращение ролика 12 при спуске скребка 8 подтверждается блоку управления 5 срабатыванием герконов 21 в определенной последовательности. В блоке управления 5 имеются счетчик оборотов подвижного ролика 12. Отсчет движения скребка 8 вниз в скважину начинается от сальника 14 лубрикатора, и при этом, имеющийся в блоке управления 5 счетчик оборотов ролика 12 сбрасывается в «ноль». Изначально на барабан 2 наматывается известная длина проволоки 7. При опускании скребка 8 известно количество проволоки 7 в каждый момент опускания. При опускании скребка 8 на ролике 12 возможно ослабление прилегания проволоки 7 и появление погрешности по длине спускаемой проволоки 7. Чтобы исключить погрешность длины проволоки 7 (т.е. глубины нахождения скребка 8) полностью разматывают проволоку 7 с барабана 2 и барабан 2, вращаясь, начинает поднимать скребок 8. По мере фиксирования момента вращения в другую сторону подвижного ролика 12, блок управления 5 фиксирует конец проволоки 7 и происходит сравнение истинной величины проволоки 7 с показаниями счетчика блока управления 5. При расхождении истинной величины длины проволоки 7, спущенной в скважину с показаниями счетчика блока управления 5 в его показания записывается истинная длина проволоки 7. При подъеме скребка 8, ввиду того, что проволока 7 всегда натянута расслабление проволоки 7 никогда не происходит, показания счетчика оборотов всегда достоверны, т.е. соответствуют известной длине проволоки 7. С окончанием проволоки 7 на барабане 2 лебедка 1,продолжая вращение барабана 2, начинает наматывать проволоку 7 в другую сторону с одновременным вращением ролика 12 также в другую сторону. Сигнал вращения ролика 12 в другую сторону означает конец проволоки 7. Крепление гибкого элемента - проволоки 7 на барабане 2 выполнено на оси 26, имеющей свободу вращения, что позволяет вращать барабан 2 по окончании разматывания проволоки 7 и наматывание проволоки 7 на барабан 2 в противоположную сторону с одновременным вращением ролика 12, через который перекинута проволока 7. Выполнение скребка 8 в виде шнека 23, разделенного на две части, взаимно противоположного вращения, которые в сборе на общей оси 24 создают полный профиль шнека 23 позволяет менять конфигурацию скребка 8 при его движении вверх или вниз по трубе 9, фиксируя разделенные части шнека 23 фиксаторами 25 поворота, обеспечивающими свободное вращение шнека 23 при движении скребка 8 вниз и фиксацию от вращения шнека 23 при движении скребка 8 вверх, что позволяет уменьшить усилия на скребке 8 по очистке стенок труб 9 от отложений парафина. Взаимно противоположное вращение частей шнека 23 исключает закрутку проволоки при подъеме и опускании скребка 8 в трубе 9.

Реализация предложенного изобретения позволит создать устройство для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина, конструкция которого обеспечит снижение усилий для удаления отложений парафина с внутренней поверхности НКТ, надежность работы и упрощение конструкции скребка, системы контроля за положением скребка и натяжением гибкого элемента - проволоки в колонне НКТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА | 2019 |

|

RU2717855C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА | 2016 |

|

RU2630028C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ ОТ ПАРАФИНА (ВАРИАНТЫ) | 2010 |

|

RU2453681C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (НКТ) НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА, ПОРШЕНЬ И СКРЕБОК В СОСТАВЕ ЕГО, С ВАРИАНТАМИ | 2006 |

|

RU2312206C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ ОТ ПАРАФИНА | 2009 |

|

RU2396421C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН | 2010 |

|

RU2454529C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН | 2010 |

|

RU2454530C1 |

| Способ очистки внутренней полости скважинных труб | 2018 |

|

RU2731244C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ГИБКОГО ТЯГОВОГО ОРГАНА НА БАРАБАН ЛЕБЕДКИ | 2017 |

|

RU2665999C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ ОТ ПАРАФИНА | 1994 |

|

RU2085705C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для удаления парафина с поверхности насосно-компрессорных труб (НКТ). Устройство содержит лебедку с барабаном и электродвигателем, подключенную к блоку управления, сообщенному с датчиком, проволоку со скребком на конце, установленным в колонне НКТ, систему контроля из рычага, ролика и датчика. Проволока перекинута через ролик системы контроля и намотана на барабан лебедки. Ролик установлен на подпружиненный рычаг, телескопически сочлененный со стержнем, установленным с возможностью перемещения вдоль оси в направляющих на скважине. К блоку управления подключен регулятор скорости вращения электродвигателя. На ролике установлен определитель местонахождения скребка и определитель направления вращения ролика в виде двух герконов и магнитов. Магниты установлены на ролике, а герконы - на рычаге ролика на расстоянии, при котором перекрывается зона взаимодействия их магнитных полей. На конце стержня, телескопически сочлененного с подпружиненным рычагом ролика, установлен датчик минимального веса в виде геркона и магнитов. Геркон смонтирован на конце стержня из немагнитного материала, а магниты смонтированы на конце стержня с возможностью их отделения от геркона направляющей трубой. Скребок выполнен в виде шнека, разделенного на две части, которые в сборе на общей оси создают полный профиль шнека. Каждая из частей шнека снабжена фиксатором поворота. Крепление проволоки на барабане выполнено на оси, имеющей свободу вращения. Повышается эффективность, надежность работы, упрощается конструкция скребка и системы контроля. 5 ил.

Устройство для очистки колонны насосно-компрессорных труб нефтяных скважин от парафина, содержащее лебедку с барабаном и электродвигателем, подключенную через узел коммутации к блоку управления, сообщенному с датчиком, гибкий элемент - проволоку со скребком на конце, установленным в колонне насосно-компрессорных труб, систему контроля, состоящую из рычага, ролика и датчика, отслеживающую натяжение проволоки и положение скребка, к которому прикреплен утяжелитель, а проволока при этом проходит через сальниковое устройство и на выходе из скважины перекинута через ролик системы контроля и намотана на барабан лебедки, установленной ниже ролика на скважине, причем барабан местом набегания наматываемой проволоки на него обращен в сторону от ролика, кроме того, ролик установлен на подпружиненный рычаг, телескопически сочлененный со стержнем, установленным с возможностью перемещения вдоль оси в направляющих на скважине, причем пружина рычага выполнена составной из двух и более частей с разными характеристиками, отличающееся тем, что к блоку управления подключен регулятор скорости вращения электродвигателя, а на ролике установлен определитель местонахождения скребка и определитель направления вращения ролика, выполненные в виде двух герконов и магнитов, причем магниты установлены на ролике, а герконы - на рычаге ролика на расстоянии, при котором перекрывается зона взаимодействия их магнитных полей, и на конце стержня, телескопически сочлененного с подпружиненным рычагом ролика, установлен датчик минимального веса в виде геркона и магнитов, причем геркон смонтирован на конце стержня из немагнитного материала, а магниты смонтированы на конце стержня с возможностью их отделения от геркона направляющей трубой, а скребок выполнен в виде шнека, разделенного на две части, которые в сборе на общей оси создают полный профиль шнека, причем каждая из частей шнека взаимно противоположного вращения снабжена фиксатором поворота, обеспечивающим свободное вращение шнека при движении скребка вниз и фиксацию от вращения шнека при движении скребка вверх, кроме того, крепление гибкого элемента - проволоки на барабане выполнено на оси, имеющей свободу вращения и позволяющей вращать барабан по окончании разматывания проволоки и наматывание проволоки на барабан в противоположную сторону с одновременным вращением ролика, через который перекинута проволока.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (НКТ) НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА, ПОРШЕНЬ И СКРЕБОК В СОСТАВЕ ЕГО, С ВАРИАНТАМИ | 2006 |

|

RU2312206C1 |

| Датчик оборотов и направления вращения объекта | 1972 |

|

SU446830A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН | 1992 |

|

RU2090739C1 |

| Способ получения кетонов | 1956 |

|

SU107273A1 |

| WO 2009046077 A2, 09.04.2009. | |||

Авторы

Даты

2013-10-20—Публикация

2012-04-12—Подача