Изобретение может быть использовано в плавучих буровых установках и на специальных судах с буровым оборудованием.

Известен способ поддержания нагрузки на буровом инструменте, заключающийся в том, что между буровой колонной и буровой вышкой устанавливают пассивную систему компенсации, основанную на принципе пневматической пружины. Такой способ реализован в компенсаторе вертикальной качки по патенту США N 3804183 фирмы Ракер Шеффер. В компенсаторе применены пневмоцилиндры, жестко закрепленные на вышке, со штоками, связанными посредством кинематической передачи с буровой колонной. Рабочие камеры пневмоцилиндров соединены с батареей воздушных баллонов [1].

Недостатком такого способа поддержания нагрузки на буровом инструменте является недостаточная точность поддержания нагрузки на буровом инструменте получаемая при его реализации. Кроме того, компенсаторы вертикальных перемещений буровой колонны, в которых реализуется такой способ, обладают значительными массой габаритами в связи с необходимостью применения больших объемов сжатого воздуха, размещаемого в значительном количестве воздушных баллонов.

Наиболее близким по технической сущности является способ поддержания нагрузки на буровом инструменте, заключающийся в том, что между буровой колонной и вышкой помимо пассивной системы компенсации устанавливают параллельно с ней активную систему компенсации. Такой способ реализован в компенсаторе вертикальной качки буровой колонны по патенту США N 3905580 [2]. В таком компенсаторе параллельно пассивным пневмоцилиндрам, соединенным с воздушными баллонами, установлены гидроцилиндры, соединенные с насосом, управляемым от системы автоматического управления.

Применение указанного способа поддержания нагрузки на буровом инструменте позволяет повысить точность поддержания нагрузки, но требует значительных затрат мощности, т.к. гидроцилиндр создает нагрузку на всем ходу кронблока, который перемещается на 4-5 м.

Изобретение направлено на увеличение ресурса бурового инструмента за счет повышения точности поддержания на нем нагрузки, а также уменьшение энергозатрат на активную компенсацию.

Это достигается тем, что после выходного звена системы пассивной компенсации вертикальной качки между буровой колонной и талевым блоком буровой установки последовательно устанавливают активную систему компенсации нагрузки, обеспечивающую отслеживание абсолютной величины погрешности работы пассивной системы компенсации вертикальной качки, при этом 80-90% общей нагрузки обеспечивается короткоходовыми пневмогидравлическими цилиндрами с пассивной системой управления, а 10-20% - короткоходовыми гидравлическими цилиндрами с активной системой автоматического управления, получающей сигналы от датчиков положения или нагрузки на буровой колонне.

Предлагаемый способ осуществляется в устройстве компенсатора вертикальной качки буровой колонны, содержащим пассивную систему компенсации вертикальной качки, отличающейся тем, что на выходном звене пассивной системы компенсации установлена активная система компенсации, состоящая из четырехкамерного гидроцилиндра, источника гидропитания, пневмогидроаккумулятора и автоматической системы управления, при этом корпус гидроцилиндра жестко связан с выходным звеном пассивной системы компенсации, его шток - через промежуточное звено с буровой колонной, причем первая рабочая камера гидроцилиндра соединена с атмосферой, вторая - с пневмогидроаккумулятором, третья и четвертая - с магистралями источника гидропитания, взаимодействующего с системой автоматического управления.

Заявленная совокупность существенных признаков ограничительных и отличительных обеспечивает увеличение ресурса бурового инструмента за счет повышения точности поддержания на нем нагрузки и уменьшения энергозатрат на активную компенсацию вертикальной качки.

Изобретение не известно из уровня техники, оно является новым и имеет изобретательский уровень и подлежит правовой охране.

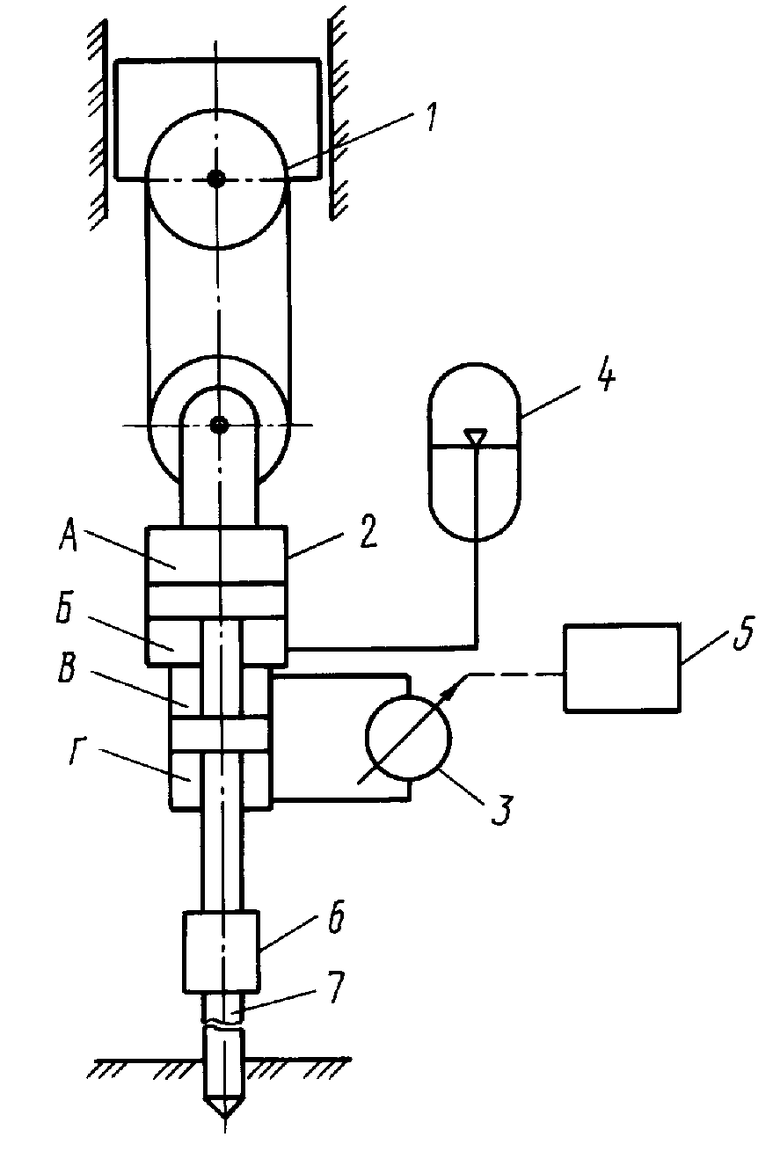

На чертеже изображена схема устройства компенсатора вертикальной качки буровой колонны.

Компенсатор вертикальной качки буровой колонны содержит пассивную систему компенсации вертикальной качки, выходным звеном которой является талевый блок 1, на котором установлена активная система компенсации, состоящая из четырехкамерного гидроцилиндра 2 с рабочими камерами А, Б, В и Г, источника гидравлического питания 3, пневмогидроаккумулятора 4 и автоматической системы управления 5. Корпус гидроцилиндра 2 жестко связан с талевым блоком 1, а его шток - через промежуточное звено 6 - с буровой колонной 7. При этом камера А гидроцилиндра связана с атмосферой, камера Б - с пневмогидроаккумулятором, а камеры В, Г - с магистралями источника питания 3, регулирующий орган которого взаимодействует с автоматической системой управления 5.

Работа компенсатора осуществляется следующим образом. Во время качки судна пассивная система компенсации компенсирует вертикальную качку буровой колонны, при этом выходное звено пассивной системы талевый блок 1 осуществляет перемещения относительно дна, величина которых определяется погрешностью работы пассивной системы, обычно 2-3%, и составляет 100-150 мм. Перемещение талевого блока и обусловливает нестабильность нагрузки на нем.

Величина изменения нагрузки отслеживается автоматической системой управления 5, которая подает соответствующий сигнал на источник гидропитания 3, за счет изменения порядка и продолжительности подключения рабочих камер гидроцилиндра 2 к источнику питания 3 изменяется величина и направление перемещения штока гидроцилиндра. Нагрузка, создаваемая рабочими камерами В и Г, равна абсолютной величина погрешности по нагрузке системы пассивной компенсации. За счет того, что усилие, развиваемое активной системой, действует на штоке гидроцилиндра при его коротком ходе, равном 100-150 мм, определяемом величиной погрешности пассивной системы, достигается снижение в 10-15 раз затрат энергии на активную компенсацию при параллельной установке пассивной и активной системы. Кроме того, при последовательном расположении системы активной компенсации за счет ее размещения непосредственно после выходного звена пассивного компенсатора, повышается чувствительность системы управления, что позволяет повысить точность поддержания нагрузки на буровом инструменте на 1-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавучая буровая установка | 1978 |

|

SU848566A1 |

| Плавучая буровая установка | 1976 |

|

SU746074A1 |

| Плавучая буровая установка | 1979 |

|

SU815258A1 |

| Плавучая буровая установка | 1983 |

|

SU1078020A1 |

| Буровая установка для плавучих средств | 1980 |

|

SU977688A1 |

| СУДОВАЯ СИСТЕМА ДЛЯ ПОДЪЕМА ГРУЗОВ С ГЛУБИНЫ | 1991 |

|

RU2013302C1 |

| Буровая установка для бурения с плавучего средства | 1980 |

|

SU939715A1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА-ОПУСКАНИЯ БУРОВОЙ ВЫШКИ ПРИ МОНТАЖЕ-ДЕМОНТАЖЕ БУРОВОЙ УСТАНОВКИ | 2013 |

|

RU2536074C1 |

| Установка для глубоководного бурения и способ глубоководного бурения | 2018 |

|

RU2694669C1 |

| БУРОВАЯ УСТАНОВКА | 1995 |

|

RU2100565C1 |

Использование: изобретение может быть использовано в плавучих буровых установках и на спецсудах с буровым оборудованием. Сущность изобретения: для поддержания нагрузки на буровом инструменте между буровой колонной и талевым блоком после выходного звена системы пассивной компенсации вертикальной качки устанавливают последовательно активную систему компенсации нагрузки, отслеживают абсолютную величину погрешности работы пассивного компенсатора вертикальной качки, при этом 80 - 90% общей нагрузки на буровом инструменте обеспечиваются короткоходовыми пневмогидравлическими цилиндрами с пассивной системой управления, а 10 - 20% - короткоходовыми гидравлическими цилиндрами с активной системой управления, получающей сигналы от датчиков положения или нагрузки буровой колонны. Способ осуществляется в компенсаторе вертикальных перемещений буровой колонны. На выходном звене пассивной системы компенсации установлена активная система компенсации, состоящая из четырехкамерного гидроцилиндра источника гидравлического питания, пневмогидроаккумулятора и автоматической системы управления. Корпус гидроцилиндра жестко связан с выходным звеном пассивной системы компенсации, его шток - через промежуточное звено с буровой колонной, причем первая рабочая камера гидроцилиндра соединена с атмосферой, вторая - с пневмогидроаккумулятором, третья и четвертая - с магистралями источника гидропитания, взаимодействующего с системой автоматического управления. 2 с.п. ф-лы, 1 ил.

| Патент США N 3905580, кл | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

Авторы

Даты

1994-12-15—Публикация

1992-04-16—Подача