Изобретение относится к электротехнике, в частности, к способам изготовления электрохимических элементов (ЭХЭ), и может быть использовано для изготовления первичных твердотельных тонкопленочных элементов.

Известен способ изготовления твердотельного ЭХЭ, наиболее близкий по технической сущности к заявляемому, включающий формирование слоя электролита из фторидов редкоземельных элементов, электродов и напыление металлических токоотводов.

Однако в известном способе изготовление слоев электролита и каждого из электродов осуществляется раздельно, вследствие чего вероятно попадание загрязнений в процессе их сборки, и, кроме того, готовый ЭХЭ характеризуется достаточно высоким сопротивлением перехода электролит-электрод, что отрицательно сказывается на эффективности работы готового ЭХЭ.

Задача, которая стояла при разработке предложенного способа, заключалась в обеспечении изготовления твердотельного ЭХЭ, характеризующегося достаточно высокой эффективностью работы.

По сравнению с прототипом предложенный способ обеспечивает новый технический результат, характеризующийся повышением эффективности работы ЭХЭ, улучшением разрядных характеристик и уменьшением загрязнений в процессе изготовления ЭХЭ.

Указанный технический результат достигается тем, что в известном способе изготовления электрохимического элемента, включающем формирование слоя электролита из фторидов редкоземельных элементов, электродов и напыление металлических токоотводов в соответствии с предложенным способом, токоотвод выполняют из металла, образующего в процессе формирования электродов ионопроводное соединение, а формирование электродов ведут постоянным током от внешнего источника напряжением 6-10 В в течение расчетного времени.

Сущность предложенного способа заключается в следующем.

В процессе изготовления ЭХЭ предварительно формируют слой электролита. Электролит изготавливают в виде твердого слоя либо путем прессования из порошкообразных материалов, либо путем напыления их на подложку из электропроводного материала или любым иным путем, в результате которого первоначальные качества исходного материала электролита не претерпели бы значительных изменений (т.е. включения влаги, парообразных веществ, химических неоднородностей и появление продуктов возможного разложения было бы минимально).

На одной из рабочих поверхностей электролита выполняют в качестве отрицательного токовывода слой металла, инертного к материалу электролита. На противоположной рабочей поверхности электролитного слоя также напылением выполняют слой другого металла в качестве положительного токовывода. Предварительный теоретический анализ электрохимической системы, которая будет подвергнута на последующем этапе формирования электродных слоев преобразующему воздействию источника постоянного тока, показал, что существенным требованием к выбору типа металла для обеспечения работоспособности ЭХЭ является наличие рабочей разности потенциалов между соединением этого металла с фтор-ионом электролитного слоя и РЗЭ. Кроме того, экспериментально установлено, что, если выбор металла производят без учета условий возникновения ионопроводного соединения с продуктами электрохимического разложения поверхностного слоя электролита, то готовый ЭХЭ неработоспособен.

В данном способе предусмотрена операция заключения указанной системы в защитную оболочку. Такой прием необходимо применить в момент, предшествующий формированию электродных слоев, содержащих активные материалы, что способствует уменьшению попадания загрязнений при изготовлении ЭХЭ. Систему, заключенную в защитную оболочку, подключают к источнику постоянного тока в соответствии с его полюсами и устанавливают напряжение на уровне 6-10 В. Именно приложение такой величины напряжения, как это установлено в ходе экспериментов, достаточно для получения формируемых слоев анода и катода оптимального качества, что в конечном итоге обеспечивает и повышение эффективности готового ЭХЭ. В зависимости от требуемой величины электрической емкости ЭХЭ рассчитывают по известным правилам время воздействия этого напряжения. В процессе воздействия напряжения в формируемой системе протекают следующие процессы. На контактной границе электролита с элементом токовывода из низкоомного материала будет происходить электрохимическое разложение граничащего с ним слоя электролита на ион (РЗЭ)+Х и ион F-. Ион фтора F- вследствие сравнительно высокой ионной проводимости (в зависимости от конкретного РЗЭ от 10-6 до 10-4 Ом-1 см-1) материала электролита мигрирует к элементу токовывода с положительным потенциалом и образовывает на поверхностном слое элемента токовывода ионопроводное соединение, характеризующееся рабочей разностью потенциалов пары РЗЭ - ионопроводное соединение, характеризующееся своей конкретной величиной для каждого варианта системы.

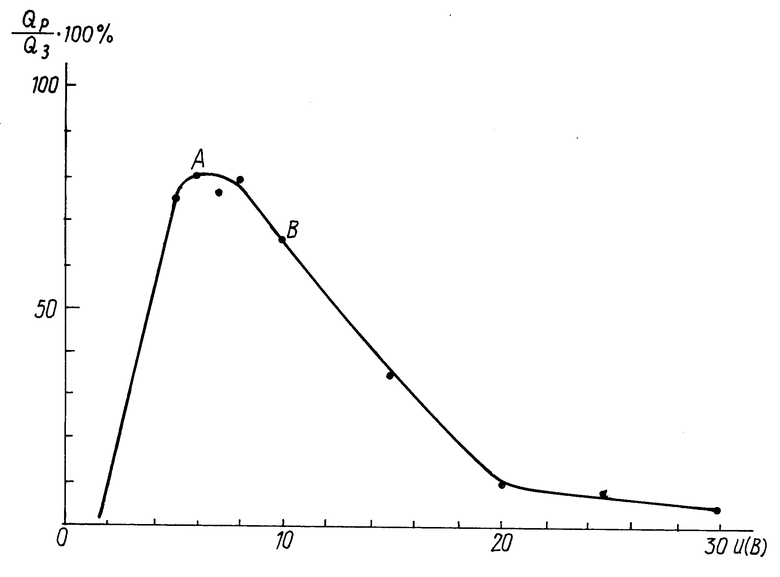

Отклонение от заявленных пределов прикладываемого напряжения в сторону увеличения ведет к существенному снижению эффективности работы ЭХЭ (см. график), при изменении напряжения в сторону уменьшения формирования электродов ЭХЭ не происходит.

Таким образом в результате осуществления всех мероприятий предложенного способа с использованием указанных выше материалов, условий и требований обеспечивается более высокая по сравнению с прототипом степень защиты от воздействия окружающей среды. Качественно улучшены разрядные характеристики ЭХЭ в плане максимального приближения их уровня к расчетному для каждого конкретного типа ЭХЭ и, как следствие, получение более эффективного ЭХЕ.

На чертеже изображен график зависимости величины отношения разрядной электрической емкости Qp, регистрируемой при эксплуатации ЭХЭ к зарядной емкости ЭХЭ, в зависимости от напряжения, подаваемого на формируемую систему в процессе изготовления электродных слоев. Участок кривой между позициями А и В характеризует максимальную эффективность процесса зарядки ЭХЭ при оптимальных величинах напряжения в диапазоне 6-10 В.

Предложенный способ изготовления твердотельного ЭХЭ был реализован для изготовления ЭХЭ, характеризующимся следующим расположением элементов: анод - La +5-10% Ba; электролит - LaF3 + 5-10% BaF2; катод - B1F3.

П р и м е р 1. Первоначально изготовляют таблетку из материала электролита диаметром 11 мм. Таблетку получают прессованием из порошка с размером частиц 0-63 мкм. В качестве материала электролита используют фторид лантана легированный для увеличения ионопроводных свойств основного материала фторидом бария. Усилие прессования составляет 5-8 т/см2. Этот диапазон усилий прессования экспериментально подобран. Выбор его обусловлен тем, что при отклонении в сторону уменьшения таблетка электролита получается недостаточной прочности, что не позволяет производить с ней последующих операций, а усилие прессования более 8 т/см2 критично для прочности пресс-формы. Затем на рабочие поверхности электролитного слоя наносят слои отрицательного токовывода из низкоомного материала меди и положительного токовывода - висмута методом вакуумного испарения. Далее систему из слоев электролита и токосъемов помещают в герметичную сборку со средой аргона и подключают к источнику постоянного тока Б5-21, причем отрицательным полюсом - к медному токовыводу, а положительным - к токовыводу из висмута. Была поставлена серия опытов, в которых напряжение источника меняли 0-30 В. Напряжение поддерживают в каждом опыте в течение 30 с и определяют зарядную электрическую емкость Qз. Затем измеряют ЭДС элемента и отдаваемую емкость при разряде Qр. ЭДС элемента Е = 2,6-2,9 В. Отношение емкости разряда Qр к зарядной емкости Qз определяют по формуле =

=  Отношение емкости разряда к зарядной емкости в зависимости от прикладываемого напряжения к системе слоев электролита и токовыводов представлено на графике.

Отношение емкости разряда к зарядной емкости в зависимости от прикладываемого напряжения к системе слоев электролита и токовыводов представлено на графике.

П р и м е р 2. То же, что и в примере 1, но в качестве материала электролита используют соединение СеF3, а в качестве низкоомного материала - алюминий, в качестве материала другого токосъема - висмут. При этом получают результаты, согласующиеся с результатами опыта 1.

На основании исследований определяют оптимальную величину напряжения процесса формирования слоев анода и катода. Реализация предлагаемого способа существенно снижает загрязнение ЭХЭ в процессе изготовления. Все операции по формированию слоя электролита и дальнейшие операции с напыленными токовыводами до помещения в герметичный корпус можно проводить на воздухе, что существенно облегчает технологию изготовления ЭХЭ в отличие от способа-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТЕЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1999 |

|

RU2187178C2 |

| АМПУЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА И СПОСОБ ЕГО СБОРКИ | 2016 |

|

RU2653860C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА АМПУЛЬНОГО ТИПА | 1997 |

|

RU2168805C2 |

| АМПУЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2012 |

|

RU2507641C1 |

| ТВЕРДОТЕЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1997 |

|

RU2136083C1 |

| ЭЛЕКТРОДНЫЙ БЛОК АМПУЛЬНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО СБОРКИ | 2015 |

|

RU2599147C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА АМПУЛЬНОГО ТИПА | 1998 |

|

RU2191448C2 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА АМПУЛЬНОГО ТИПА | 2005 |

|

RU2290723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ИОННОГО ПРОВОДНИКА | 2003 |

|

RU2247628C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

Сущность: способ включает формирование слоя электролита из фторидов редкоземельных элементов, напыление металлических токоотводов и формирование электродов от внешнего источника постоянного тока напряжением 6 - 10В в течение расчетного времени. Токоотвод положительного электрода выполнен из металла, образующего в процессе формирования электродов ионопроводное соединение. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОТЕЛЬНОГО ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА, включающий формирование слоев электролита из фторидов редкоземельных элементов, электродов и напыления металлических токоотводов, отличающийся тем, что слои токоотводов напыляют до формирования электродов, при этом положительный токоотвод выполняют из металла, образующего в процессе формирования электродов ионопроводное соединение, а формирование электродов ведут постоянным током от внешнего источника напряжением 6-10 В в течение расчетного времени.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Многокамерная сушилка | 1935 |

|

SU55135A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-01—Подача