Изобретение относится к экспериментальным исследованиям напряженно-деформированного состояния сооружений и конструкций с применением фотоупругих датчиков.

Во многих случаях при измерениях деформаций необходимо исключать (компенсировать) дополнительные деформации, например температурные, обусловленные различными коэффициентами линейного расширения материалов фотоупругого датчика и обследуемой конструкции или разностью температур в момент наклейки датчика и в момент снятия отсчета. Дополнительные деформации могут быть также вызваны временными или постоянными нагрузками, влияние которых по тем или иным причинам необходимо компенсировать.

Известен датчик для измерения деформаций, состоящий из фотоупругого элемента и термокомпенсационной части, имеющих разные коэффициенты линейного расширения. Размеры частей датчика подбираются такими, чтобы суммарная температурная деформация датчика равнялась температурной деформации исследуемой конструкции на этом участке.

Недостатком этого устройства является ограниченный диапазон измеряемых деформаций, так как наличие компенсационной части при сохранении базы датчика приводит к уменьшению длины его чувствительной части - фотоупругого элемента. Следует также отметить, что ограниченный выбор материала компенсационной части - в основном это керамика, материал хрупкий и труднообрабатываемый - затрудняет практическое применение датчиков этого типа. Кроме того, известный датчик может компенсировать только дополнительные температурные деформации.

Цель изобретения - расширение диапазона измерения деформаций.

Это достигается тем, что датчик снабжен вторым фотоупругим элементом, который выполнен с предварительными деформациями, равными по абсолютной величине компенсируемым (дополнительным) деформациям. Для создания этих деформаций второй дополнительный фотоупругий элемент может быть закреплен в жесткой обойме, которая может перемещаться в плоскости, перпендикулярной оптической оси датчика, для корректировки начальной картины интерференционных полос.

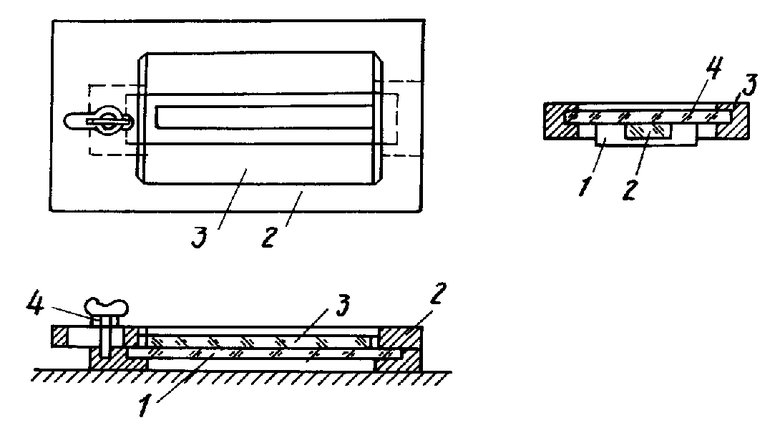

На чертеже изображен датчик для измерения деформаций.

Он состоит из концевика датчика 1, который приклеивается к поверхности обследуемой конструкции, фотоупругого элемента датчика с "замороженной" картиной полос, предназначенного для закрепления на объекте 2, жесткой обоймы в виде рамки 3, второго фотоупругого элемента с предварительными деформациями, равными по абсолютной величине компенсируемым деформациям, вклеенного в жесткую обойму.

Компенсация дополнительных напряжений, например температурных, с помощью предложенного датчика осуществляется следующим образом.

На исследуемую конструкцию прикрепляют датчик для измерения деформаций. Второй фотоупругий элемент из того же материала, что и чувствительный фотоупругий элемент датчика, закрепляют в жесткой обойме, выполненной из материала с таким же коэффициентом линейного расширения, что и материал обследуемой конструкции. При этом желательно вставлять в обойму фотоупругий элемент при той же температуре, что и при установке самого датчика на конструкцию.

При изменении температуры в чувствительном фотоупругом элементе датчика оптическая разность хода обусловлена совместным действием основных, например силовых, и дополнительных температурных деформаций, а оптическая разность хода, возникающая во втором фотоупругом элементе, адекватна температурным деформациям датчика. Для снятия отсчета с датчика для измерения деформаций второй фотоупругий элемент размещают перед датчиком по линии просвечивания. При этом в результате сложения двух интерференционных полей возникает картина полос, соответствующая основным деформациям.

Предлагаемый датчик для измерения деформаций позволяет также определить ту часть общей регистрируемой основным фотоупругим элементом деформации, которая соответствует изучаемому процессу или виду нагружения (например, деформация ползучести или деформации, вызванные действием временной нагрузки при наличии постоянной). Для этого используется схема измерений (см. чертеж), в которой во втором фотоупругом элементе создается оптическая разность хода, эквивалентная величине компенсируемой части деформаций (нагрузок).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ моделирования напряженно-деформированного состояния конструкций и сооружений | 1990 |

|

SU1767369A1 |

| Способ моделирования напряженно-деформированного состояния конструкций и сооружений | 1990 |

|

SU1767368A1 |

| Интерференционное устройство для измерения перемещений | 1981 |

|

SU1083070A2 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756998C1 |

| Способ разрушения материального твердого тела при локальном высокоинтенсивном тепловом воздействии на его поверхность | 2020 |

|

RU2756936C1 |

| СПОСОБ ДИЛАТОМЕТРИИ | 2014 |

|

RU2559797C1 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756935C1 |

| СПОСОБ ВИДЕОИЗМЕРЕНИЯ ТОЛЩИНЫ ПЛЕНКИ | 2002 |

|

RU2233430C1 |

| Способ исследования напряжений и деформаций твердого материального тела поляризационно-оптическим методом на модели из пьезооптического материала при воздействии на нее локального теплового потока | 2015 |

|

RU2610219C1 |

| СПОСОБ СКАНИРУЮЩЕЙ ДИЛАТОМЕТРИИ И ДИЛАТОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735489C1 |

Изобретение относится к экспериментальным исследованиям напряженно-деформированного состояния сооружений и конструкций с применением датчиков деформаций с фотоупругими элементами. С целью расширения диапазона измерений датчик деформаций с фотоупругим элементом снабжают вторым дополнительным фотоупругим элементом, в котором создают деформации, равные по абсолютной величине компенсируемым деформациям, и закрепляют его в жесткой обойме. 1 з. п. ф-лы, 1 ил.

| Трумбачев В.Ф | |||

| и Катков Г.А | |||

| Измерение напряжений и деформаций методом фотоупругости покрытий | |||

| М.: Наука, 1966, с.36. |

Авторы

Даты

1994-12-30—Публикация

1991-04-29—Подача