Изобретение относится к области интерференционной микроскопии и может быть использовано для измерения толщины металлических пленок, в частности, используемых в изделиях микро- и наноэлектроники.

Известен способ измерения толщины пленок, в котором с помощью микроинтерферометра МИИ-4 в поле зрения окуляра наблюдают две системы интерференционных полос, измеряют расстояние между соседними полосами и между соответствующими полосами из систем интерференционных полос и рассчитывают толщину пленок (Афанасьев В.А. Оптические измерения М.: Высш. школа, 1981. 229 с.).

Однако с помощью этого способа возможно измерять толщину непрозрачных пленок в лишь в ограниченном диапазоне значений.

Известен способ автоматического измерения толщины тонких непрозрачных пленок, основанный на измерении изгиба интерференционных полос на границе пленка-подложка. С помощью блока электронной обработки производится преобразование интерференционной картины в фотоэлектрический сигнал, опознавание и точное определение временного положения центра ахроматической полосы в различных сечениях интерференционного поля и измерение изгиба ахроматической полосы на границе пленка-подложка (Евтихиев Н.Н. и др. Прибор для автоматического измерения толщины пленок - ПТЭ, 1983. №6. С.204).

Недостатком способа является недостаточная точность проводимых измерений из-за того, что центр полосы определяется по максимуму яркости ахроматической полосы, при этом не учитывается влияние фазового сдвига на границе раздела разнородных материалов. Кроме того, данный способ не позволяет контролировать область изображения, в которой измеряется временное положение центра ахроматической полосы, что может приводить к ошибкам измерений. Вследствие этого способ не позволяет измерять пленки нанометровой толщины.

Наиболее близким к предлагаемому изобретению является способ измерения толщины металлических пленок, заключающийся в освещении пучком излучения исследуемой поверхности, в качестве которой выбрано основание, на часть которого нанесена пленка, формировании интерференционной картины, состоящей из двух систем интерференционных полос, измерении величины изгиба интерференционных полос на границе пленки и основания и расстояние между соседними интерференционными полосами, перемещении поверхности в направлении падения на нее излучения, фиксировании направления перемещения интерференционных полос и определении направления их изгиба относительно системы интерференционных полос в области подложки, не покрытой пленкой, определении толщины пленки по полученным данным (А.С. 1742612 А1, МКИ G 01 В 11/06).

Однако данный способ имеет недостаточную точность проводимых измерений вследствие визуального способа определения положения минимумов интенсивности излучения.

Задача настоящего способа заключается в повышении точности измерений, ускорении процесса проведения измерений и расширении диапазона контролируемых значений толщин пленок.

Поставленная задача достигается тем, что в способе измерения толщины пленки освещают пучком излучения исследуемую поверхность, в качестве которой выбрано основание, на часть которого нанесена пленка, формируют интерференционную картину, состоящую из двух систем интерференционных полос, перемещают поверхность в направлении падения на нее излучения, фиксируют направление перемещения интерференционных полос и определяют направление их изгиба относительно системы интерференционных полос в области основания, не покрытого пленкой, определяют распределение интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания, в области системы интерференционных полос измеряют наименьшее значение интенсивности излучения, фиксируют его пространственное (линейное) положение и ближайшее соседнее в области изображения пленки и основания, используют полученные значения минимумов интенсивности при определении величины изгиба и расстояния между полосами, определяют толщину пленки по полученным данным.

Оригинальность предлагаемого решения заключается в использовании новой методики определения значения и характера минимумов интенсивности излучения, позволяющей значительно повысить точность измерений, ускорить процесс проведения измерений и расширить диапазон контролируемых значений толщин пленок. Подобная совокупность действий измерения толщины пленки не известна.

Предлагаемый способ поясняется чертежами:

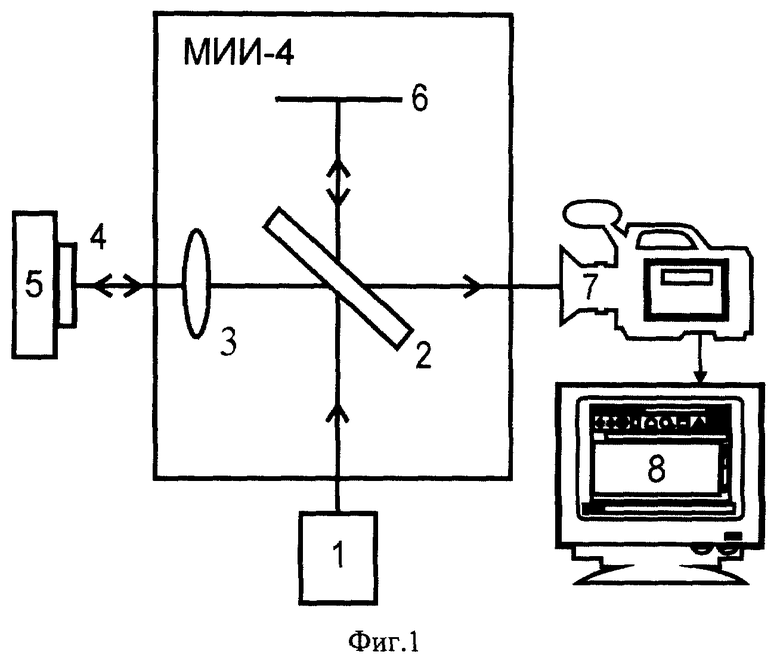

Фиг.1. Схема установки, где:

1 - источник белого света, 2 - светоделительная пластина, 3 - микрообъектив, 4 - измеряемая структура, 5 - держатель, 6 - опорное зеркало, 7 - видеокамера, 8 - компьютер, МИИ-4 - микроинтерферометр Линника.

Фиг.2. Исследуемая структура: n1,  n3 - показатели преломления воздуха, металлической пленки и основания. Стрелками обозначено направление падения волны.

n3 - показатели преломления воздуха, металлической пленки и основания. Стрелками обозначено направление падения волны.

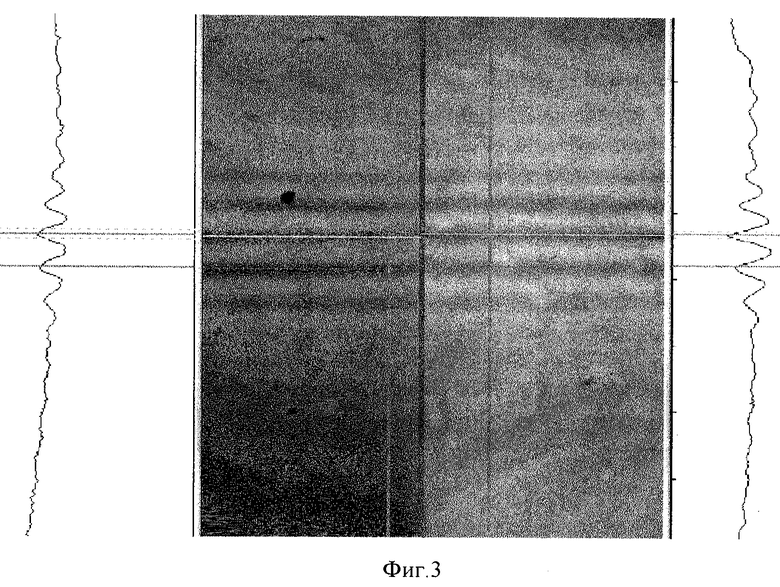

Фиг.3. Вид интерференционной картины при малой толщине пленки с распределением интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания.

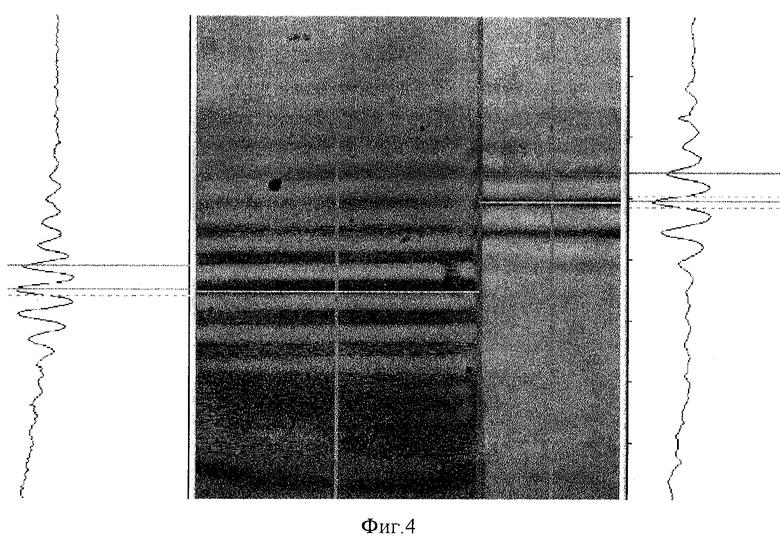

Фиг.4. Вид интерференционной картины при большой толщине пленки с распределением интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания.

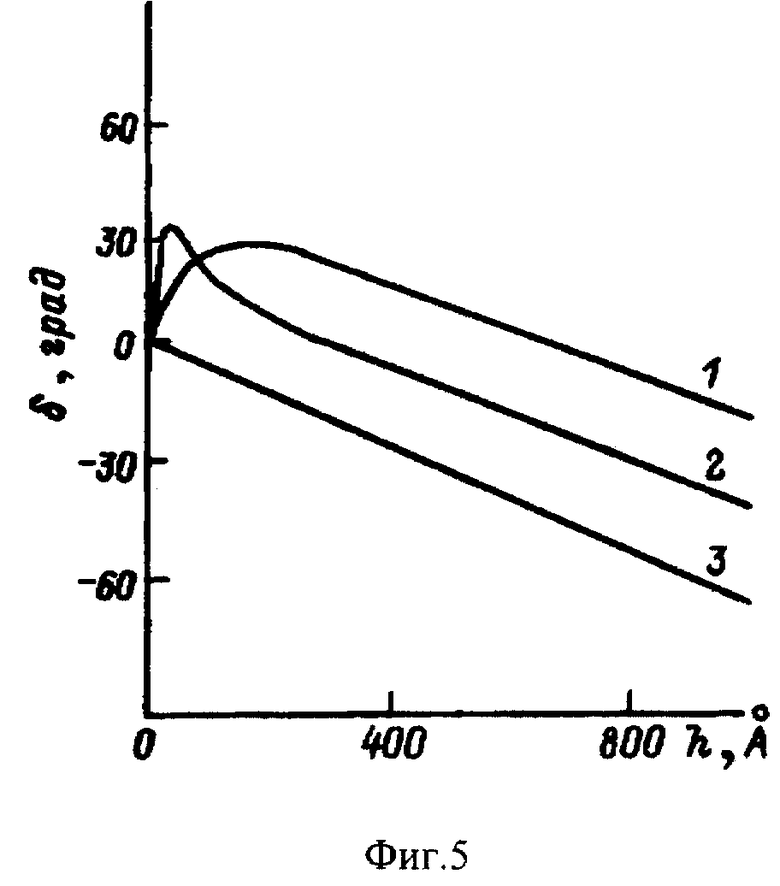

Фиг.5. Зависимость фазового сдвига δ и коэффициента отражения R от толщины металлических пленок на длине волны 0.55 мкм (1 - алюминиевая пленка с параметрами n=1.3, k=7.48, 2 - медная пленка с параметрами n=0.304, k=2.79).

Способ заключается в следующем:

Освещают пучком излучения от источника белого света 1 (Фиг.1) через светоделительную пластину 2 и микрообъектив 3 исследуемую поверхность 4, в качестве которой выбрано основание n3 (Фиг.2), на часть которого нанесена пленка  формируют с помощью опорного зеркала 6 (Фиг.1) интерференционную картину в поле зрения видеокамеры 7, состоящую из двух систем интерференционных полос (Фиг.3). Определяют распределение интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания, приведенные слева и справа от изображения интерференционных полос (Фиг.3). В области системы интерференционных полос, характеризующейся наличием чередующихся максимумов и минимумов интенсивности излучения, измеряют наименьшее значение интенсивности излучения, фиксируют его пространственное (линейное) положение, показанное на Фиг.3 сплошной верхней линией справа и слева от изображения интерференционных полос (выделено пунктирными линиями), и ближайшее соседнее в области изображения пленки и основания. Используют полученные значения минимумов интенсивности при определении величины изгиба ΔX и расстояния Р между полосами, по которым определяют толщину пленки

формируют с помощью опорного зеркала 6 (Фиг.1) интерференционную картину в поле зрения видеокамеры 7, состоящую из двух систем интерференционных полос (Фиг.3). Определяют распределение интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания, приведенные слева и справа от изображения интерференционных полос (Фиг.3). В области системы интерференционных полос, характеризующейся наличием чередующихся максимумов и минимумов интенсивности излучения, измеряют наименьшее значение интенсивности излучения, фиксируют его пространственное (линейное) положение, показанное на Фиг.3 сплошной верхней линией справа и слева от изображения интерференционных полос (выделено пунктирными линиями), и ближайшее соседнее в области изображения пленки и основания. Используют полученные значения минимумов интенсивности при определении величины изгиба ΔX и расстояния Р между полосами, по которым определяют толщину пленки

где λ - длина волны источника излучения.

В случае большой толщины пленки (Фиг.4) правильное значение толщины пленки может быть получено только при фиксировании пространственного (линейного) положения наименьшего значения интенсивности излучения в области изображения пленки и основания.

В случае сверхтонких значений толщины пленки необходимо учитывать сдвиг фазы освещающего исследуемую поверхность излучения в соответствии со следующими соотношениями.

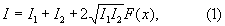

Распределение интенсивности света в выходной плоскости интерферометра, зеркала которого расположены перпендикулярно направлению падения плоских волн, можно представить в виде:

где I1 и I2 - интенсивности предметной и опорной волн соответственно, F(x) интерференционная компонента. Для плоской волны нормализованное распределение интенсивности света можно записать в виде:

F(x)=cos(δ+Δ),

где Δ - разность фаз между предметной и опорной волнами (может быть выбрана равной нулю), δ(х) - представляет разность фаз между волной, отраженной от диэлектрической подложки, и волной, отраженной от металлической пленки.

Фазовый сдвиг волны δ(х), отраженной от двухслойной структуры (Фиг.2), будет определяться как изменением фазы вследствие конечности глубины проникновения волны в металлическую пленку ϕ, так и изменением фазы волны при ее прохождении расстояния до диэлектрического основания, равного толщине пленки h.

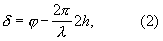

Выберем за начало отсчета z=0 плоскость диэлектрической подложки (Фиг.2). Тогда фазовый сдвиг волны δ, отраженной от диэлектрической подложки, запишется в виде:

где λ - длина волны света.

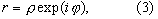

Фазовый сдвиг ϕ между отраженной и падающими волнами связан с коэффициентом отражения r от проводящей пленки выражением вида:

где ρ - модуль коэффициента отражения.

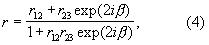

Для поглощающей среды с комплексным коэффициентом преломления  расположенной между средами с показателями преломления n1 и n3 при нормальном угле падения волны на структуру, выражение для коэффициента отражения имеет вид (см. Борн М., Вольф Э. Основы оптики. - М.: Наука, 1973. 720 с.):

расположенной между средами с показателями преломления n1 и n3 при нормальном угле падения волны на структуру, выражение для коэффициента отражения имеет вид (см. Борн М., Вольф Э. Основы оптики. - М.: Наука, 1973. 720 с.):

где

h - толщина поглощающей среды (металлической пленки).

Выражение для величины фазового сдвига волны, отраженной от тонкой металлической пленки, заключенной между двумя средами с показателями преломления n1 и n3, соответственно, можно представить в следующем виде (см. Усанов Д.А., Скрипаль А.В. Особенности интерференции на границе тонкая металлическая пленка - диэлектрическое основание // Журнал технической физики. 1994. Т.64. №5. С.72-77):

На Фиг.5 приведены зависимости величины фазового сдвига δ и коэффициента отражения R от толщины металлических пленок на длине волны 0.55 мкм (1 - алюминиевая пленка с параметрами n=1.3, k=7.48, 2 - медная пленка с параметрами n=0.304, k=2.79). Здесь же для сравнения приведена зависимость фазового сдвига от толщины металлических пленок (кривая 3), рассчитанная без учета конечности глубины проникновения волны в пленку (δ=-4πh/λ).

Для учета фазового сдвига перемещали исследуемую поверхность в направлении падения на нее излучения, фиксировали направление перемещения интерференционных полос и определяли направление их изгиба относительно системы интерференционных полос в области подложки, не покрытой пленкой. Толщину металлической пленки рассчитывали, решая уравнение:

где m=0 при совпадении направления перемещения и изгиба интерференционных полос относительно системы полос в области диэлектрического основания,

m=1 при несовпадении направления перемещения и изгиба интерференционных полос.

Таким образом, учет фазового сдвига на границе металлической пленки и диэлектрического основания позволяет повысить точность измерений.

Пример практической реализации способа.

Измерения проводились на установке (Фиг.1), включающей микроинтерферометр Линника МИИ-4, в поле зрения окуляра которого наблюдалась граница алюминиевой пленки 4, нанесенной на лейкосапфир, совмещенная с системой интерференционных полос белого света. Измеряемая структура 4 закреплялась в держателе 5. Интерференционный сигнал от источника белого света 1 формировался на выходе микроинтерферометра, оптическая схема которого включала микрообъектив 3, опорное зеркало 6, светоделительную пластину 2. С помощью видеокамеры 7 через USB порт интерференционный сигнал вводился в компьютер 8 и анализировался с помощью специально разработанной программы. Путем поворота видеокамеры изображение исследуемой поверхности и системы интерференционных полос выбирались так, чтобы положительный сдвиг интерференционных полос совпадал со смещением систем интерференционных полос при перемещении исследуемой поверхности в направлении падения на нее излучения.

Программная часть измерительной системы включала специализированную программу "МII4.ехе", функционирующую в среде Windows'98 и осуществляющую анализ введенного изображения. На Фиг.3 и 4 приведены изображения границы раздела металлической пленки и лейкосапфира, система измерительных визирных линий и результат определения программой толщины металлической пленки с учетом фазового сдвига. При этом фазовый сдвиг вычисляется программой после указания типа металлической пленки или задания ее параметров вручную. Для визуального контроля наводки программой на центр интерференционных полос слева и справа от изображения системы интерференционных полос выводится распределение интенсивности вдоль выбираемых пользователем линий на металлической пленке и лейкосапфире.

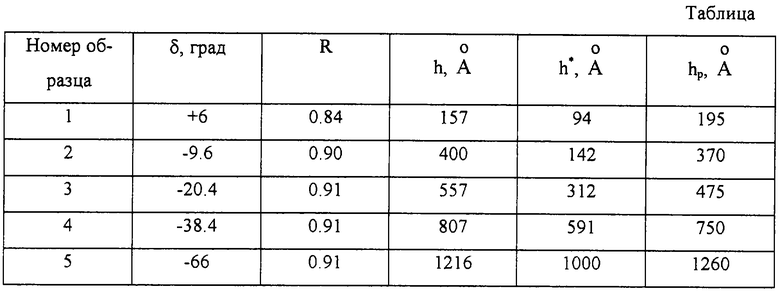

Результаты измерений изменения фазы δ, коэффициента отражения R и расчета толщины h алюминиевых пленок приведены в таблице. Для сравнения в этой же таблице приведены результаты расчета толщины пленки h* без учета параметров материала пленки.

Поскольку на результаты измерений тонких металлических пленок может оказывать сильное влияние зависимость оптических постоянных от ее толщины, для оценки достоверности результатов оптических измерений толщины металлических пленок измерения проводились методом, основанным на интерференции излучения в рентгеновском диапазоне длин волн, аналогичным описанному в работе (Метфессель С. Тонкие пленки, их изготовление и измерение. М. - Л.: Госэнергоиздат, 1963. 272 с.). Результаты измерения на дифрактометре типа “Дрон-3” толщины металлических пленок hp также приведены в таблице.

Неучет зависимости изгиба интерференционных полос от глубины проникновения волны в металлическую пленку приводит к значительной погрешности в определении толщины металлической пленки с помощью стандартных измерительных систем и может быть легко устранен при обработке результатов измерений с помощью специально разработанных программных средств и аппаратных комплексов.

Таким образом, показано, что использование новой методики определения значения и характера минимумов интенсивности излучения позволяет значительно повысить точность измерений, ускорить процесс проведения измерений и расширить диапазон контролируемых значений толщин пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения толщины пленки | 1990 |

|

SU1742612A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ СТРУКТУРЫ "МЕТАЛЛИЧЕСКАЯ ПЛЕНКА - ПОЛУПРОВОДНИКОВАЯ ИЛИ ДИЭЛЕКТРИЧЕСКАЯ ПОДЛОЖКА" | 2006 |

|

RU2326368C1 |

| СПОСОБ НАГРЕВА ТОНКИХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2013 |

|

RU2540122C2 |

| СПОСОБ ИССЛЕДОВАНИЯ БИОЛОГИЧЕСКИХ, БИОХИМИЧЕСКИХ, ХИМИЧЕСКИХ ХАРАКТЕРИСТИК СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141645C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ПАРАМЕТРОВ СТРУКТУРЫ "НАНОМЕТРОВАЯ МЕТАЛЛИЧЕСКАЯ ПЛЕНКА - ПОЛУПРОВОДНИКОВАЯ ИЛИ ДИЭЛЕКТРИЧЕСКАЯ ПОДЛОЖКА" | 2007 |

|

RU2349904C1 |

| Интерференционный способ измерения толщины пленок | 1986 |

|

SU1401266A1 |

| СПОСОБ ЭЛЛИПСОМЕТРИЧЕСКОГО ИССЛЕДОВАНИЯ ТОНКИХ ПЛЕНОК НА ПЛОСКИХ ПОДЛОЖКАХ | 1997 |

|

RU2133956C1 |

| Способ определения толщины оптически прозрачных слоев | 1981 |

|

SU1002829A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЕРИОДИЧЕСКИХ КОЛЕБАНИЙ | 1995 |

|

RU2098776C1 |

| Способ измерения рельефа микрообъектов | 1985 |

|

SU1315800A1 |

Способ измерения толщины пленки включает освещение пучком излучения исследуемой поверхности, в качестве которой выбрано основание, на часть которого нанесена пленка, формирование интерференционной картины, состоящей из двух систем интерференционных полос, перемещение поверхности в направлении падения на нее излучения, фиксирование направления перемещения интерференционных полос и определение направления их изгиба относительно системы интерференционных полос в области основания, не покрытого пленкой. При этом определяют распределение интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания, в области системы интерференционных полос измеряют наименьшее значение интенсивности излучения, фиксируют его пространственное (линейное) положение и ближайшее соседнее в области изображения пленки и основания, используют полученные значения минимумов интенсивности при определении величины изгиба и расстояния между полосами, определяют толщину пленки по полученным данным. Технический результат - повышение точности измерений, ускорение процесса проведения измерений и расширение диапазона контролируемых значений толщин пленок. 5 ил., 1 табл.

Способ измерения толщины пленки, включающий освещение пучком излучения исследуемой поверхности, в качестве которой выбрано основание, на часть которого нанесена пленка, формирование интерференционной картины, состоящей из двух систем интерференционных полос, измерение величины изгиба интерференционных полос на границе пленки и основания и расстояния между соседними интерференционными полосами, перемещение поверхности в направлении падения на нее излучения, фиксирование направления перемещения интерференционных полос и определение направления их изгиба относительно системы интерференционных полос в области основания, непокрытого пленкой, определение толщины пленки по полученным данным, отличающийся тем, что определяют распределение интенсивности излучения в различных сечениях интерференционного поля поперек интерференционных полос в области изображения пленки и основания, в области системы интерференционных полос, измеряют наименьшее значение интенсивности излучения, фиксируют его линейное положение и ближайшее соседнее в области изображения пленки и основания, используют полученные значения минимумов интенсивности при определении величины изгиба и расстояния между полосами.

| Способ определения толщины пленки | 1990 |

|

SU1742612A1 |

Авторы

Даты

2004-07-27—Публикация

2002-12-10—Подача