Изобретение относится к автоматике и вычислительной технике и может быть использовано для определения показателей износоустойчивости литьевого оборудования, в частности оборудования для литья различных деталей, изготавливаемых литьем из полимерных материалов, например стеклонаполнителей с 30%-ным содержанием стекловолокна, а также и без наполнителей.

Предлагаемые способ и устройство для контроля износоустойчивости литьевого оборудования служат для определения степени износа литьевого оборудования, в частности цилиндров и шнеков литьевых машин, а также степени износа литниковых форм отливаемых изделий, в частности входных сменных втулок (сопл) литниковых форм.

Контроль и регистрация показателя износоустойчивости особенно важны при литье наполненных термопластов с содержанием стекловолокна, обладающих абразивным воздействием на поверхность шнека и внутреннюю поверхность литьевого цилиндра, а также сменных сопл литниковых форм.

Своевременная аттестация литьевого оборудования и по показателю износоустойчивости особенно важна в условиях массового выпуска литьевых деталей.

В случае неаттестуемого литьевого оборудования из-за отсутствия устройств определения показателя износоустойчивости и появления в литьевом цилиндре увеличенного зазора между внешней поверхностью шнека и внутренней поверхностью цилиндра в процессе литья возникает обратный поток расплава, в результате чего и сам литьевой материал испытывает больше механических воздействий. Из-за этого измельчается стекловолокно в литьевом материале, что в конечном итоге ведет к снижению прочности отливаемых деталей и изделий.

Известно, что на качество изготавливаемых из полимерных материалов, пластмасс и легкоплавких материалов (сплавов) изделий и деталей оказывают влияние температура расплава и минимальная объемная скорость впрыска литьевого материала (расплава) в полость литниковой формы.

Известно, что при скоростях впрыска ниже минимальной объемной скорости деталь не успевает оформляться, а при скоростях впрыска больше оптимальных значений нарушается геометрия деталей (облой), то есть для получения качественных деталей необходимо иметь оптимальные значения объемной скорости впрыска литьевого полимерного материала в литниковую форму.

При этом также известно, что на величину объемной скорости впрыска оказывает влияние как скорость впрыска, задаваемая литьевой машиной, так и геометрия литьевого канала литниковой формы, задаваемая, как правило, с помощью сменных входных втулок литниковой формы (сменное сопло).

В свою очередь, скорость впрыска зависит от угловой скорости шнекового механизма (шнека) литьевой машины, степени вязкости литьевого полимерного материала.

Также известно, что на скорость впрыска оказывает влияние степень износоустойчивости или просто износ как самого шнека, точнее состояние (износ) его внешней поверхности, а также степень износа внутренней поверхности цилиндра шнекового механизма (увеличение его внутреннего диаметра - износ), которые приводят к снижению скорости впрыска за счет обратного потока расплава материала через зазор между внешней поверхностью шнека и внутренней поверхностью литьевого цилиндра.

Таким образом, если скорость впрыска на литьевой машине задана и постоянна, вязкость литьевого материала и температура его расплава также известны, то остается лишь неизвестным качественное влияние степени износа литьевого оборудования (в частности, шнека и цилиндра) на скорость впрыска материала в литниковую форму.

Таким же образом на снижение скорости впрыска влияет и износоустойчивость входной втулки литниковой формы, увеличение ее внутреннего диаметра в результате износа приводит к нежелательному снижению оптимальной скорости впрыска.

Известные же автором устройства относятся, как правило, к устройствам, например, для измерения усталостной долговечности конструкции изделий (см. авт. св. N 754250, кл. G 01 N 3/06), для определения долговечности изделий (см. авт. св. N 968681, кл. G 01 N 3/06).

Однако данные устройства не позволяют оценивать состояние (степень) износа оборудования, применяемого для изготовления литьем изделий и, следовательно, отсутствие информации о качестве (степени износа) оборудования приводит к непредвиденному (неожидаемому) снижению качества изготавливаемых изделий.

Известен способ автоматического управления процессом пластификации при литье под давлением по авт.св. N 823159, кл. G 01 N 3/06, основанный на измерении текущего осевого положения червяка (шнека) относительно его упора в сопло путем измерения пути, пройденного червяком, во время процесса впрыска материала, а также формировании сигнала, соответствующего величине объемной дозы материала, суммировании сигнала, соответствующего измеренному пути червяка в конце процесса формирования, с сигналом, соответствующим предварительно заданному положению червяка в конце процесса формирования. Затем прекращают операцию пластификации при совпадении сигналов, соответствующих величине объемной дозы материала и текущего осевого положения червяка, причем при нулевом значении сигнала, соответствующего положению червяка, причем при нулевом значении сигнала, соответствующего положению червяка при впрыске и формировании, увеличивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную величине измеренного пути червяка при впрыске и формировании.

Указанный способ по своей технической сущности является наиболее близким к заявляемому способу и выбран в качестве прототипа.

Недостатком указанного способа является невозможность его использования для контроля и регистрации показателя износоустойчивости литьевого оборудования.

Целью изобретения является расширение функциональных возможностей, достигаемых путем определения показателя износоустойчивости литьевого оборудования, и повышение достоверности контроля и регистрации показателя износоустойчивости.

Цель достигается тем, что по способу, основанному на измерении времени прохождения шнеком в литьевом цилиндре определенного пути l и формировании сигнала, соответствующего величине объемной дозы материала в литниковой форме, в состав измерительного оборудования вводят измерительную литниковую форму с изменяемым внутренним объемом за счет перемещения подвижной части полуформы и расположенными в ней двумя датчиками давления, причем один из датчиков расположен в зоне сменной входной втулки литниковой формы и углублен в неподвижную часть полуформы на расстояние, равное внешнему диаметру датчика давления, второй - в наиболее удаленной от выходной части входной втулки точке и углубленный в подвижную часть полуформы на расстояние, равное внешнему диаметру датчика давления, определяют разность Δt между интервалами времени t1прохождения шнеком расстояния l, равного внутреннему диаметру Dц литьевого цилиндра, и t2 заполнения объема измерительной литниковой формы, формируют ряд значений по формуле

Δti =  , где Кi - выбранное дискретное значение показателя износоустойчивости литьевого оборудования из интервала от 0 до 1;

, где Кi - выбранное дискретное значение показателя износоустойчивости литьевого оборудования из интервала от 0 до 1;

α =  - коэффициент типоразмера литьевого оборудования;

- коэффициент типоразмера литьевого оборудования;

dв - внутренний диаметр входного отверстия сменной втулки измерительной литниковой формы;

Dц - внутренний диаметр цилиндра литьевой машины;

t1 - время прохождения шнеком расстояния l, равного Dц,

сравнивают разность Δ t с полученным рядом значений Δti и определяют порядковый номер i, при котором разность Δt и Δ tiминимальна, и индицируют соответствующее значение Ki.

Наиболее близким аналогом предлагаемого изобретения является устройство для вычисления показателя долговечности изделий по авт.св. N 1151989, кл. G 06 F 15/46, которое с точки зрения схемотехнического решения выбрано авторами в качестве прототипа.

Известное устройство содержит датчик механического давления, усилитель с регулируемым коэффициентом усиления, блок определения выносливости материала, счетчик, накапливающий сумматор, блок деления, регистратор, амплитудный детектор, нуль-орган, формирователь импульсов, ключ, триггер, аналого-цифровой преобразователь, постоянное запоминающее устройство, элементы задержки, буферный регистр, матричный делитель и двигатель.

Существенным недостатком известного устройства является отсутствие возможности оценивать состояние износа оборудования для изготовления изделий.

Цель достигается тем, что в известное устройство для контроля износоустойчивости литьевого оборудования, содержащее первый датчик механического давления, первый триггер, первый счетчик, постоянное запоминающее устройство и схему регистрации, дополнительно введены первая и вторая светодиодные пары, второй датчик механического давления, измерительная литниковая форма, первая и вторая схемы ИЛИ, второй триггер, первая и вторая схемы И, задающий генератор, второй счетчик, задатчик режима, вычитающее устройство и схема сравнения, при этом выход фотодиода первой светоделительной пары соединен с входом S первого триггера, выход фотодиода второй светодиодной пары соединен с первым входом первой схемы ИЛИ, выход которой соединен с входом R первого триггера, выход которого соединен с одним из входов первой схемы И, выход первого датчика механического давления соединен с входом второго триггера, выход второго датчика механического давления соединен с первым входом второй схемы ИЛИ, выход которой соединен с входом S второго триггера, выход которого соединен с одним из входов второй схемы И, причем вторые входы первой и второй схем И соединены с выходом задающего генератора и одним из входов схемы регистрации, а выходы - соответственно с входами первого и второго счетчиков, при этом выход первого счетчика соединен с одним из входов постоянного запоминающего устройства и одним из входов вычитающего устройства, второй вход постоянного запоминающего устройства соединен с выходом задатчика режима, второй вход вычитающего устройства соединен с выходом второго счетчика, выходы постоянного запоминающего устройства и вычитающего устройства соединены с входами схемы сравнения, выход которой соединен с вторым входом схемы регистрации, выход которой соединен с вторым входом схемы регистрации, выход которой соединен с третьим входом постоянного запоминающего устройства, в свою очередь, вторые входы первой и второй схем ИЛИ, входы R первого и второго счетчиков и третий вход схемы регистрации соединены с входом "Сброс" устройства, первый и второй датчики механическогго давления размещены в измерительной литниковой форме, а светодиодные пары в зоне хвостовой части вала литьевой машины - перпендикулярно его продольной оси.

При этом в варианте реализации устройства схема регистрации содержит третий счетчик и дешифратор, третью, четвертую, пятую и шестую схемы И, третий, четвертый, пятый и шестой триггеры, первый, второй, третий и четвертый светодиодные индикаторы, при этом вход третьего счетчика соединен с выходом задающего генератора, выход третьего счетчика соединен с третьим входом постоянного запоминающего устройства и с входом дешифратора, выходы которого соединены с первыми входами третьей, четвертой, пятой и шестой схем И, вторые входы которых объединены и соединены с выходом схемы сравнения, а выходы соединены соответственно с входами S третьего, четвертого, пятого и шестого триггеров, входы R которых и вход R третьего счетчика объединены и соединены с входом "Сброс" устройства, третьи входы четвертой, пятой и шестой схем И объединены и соединены с одним из выходов третьего триггера, четвертые входы пятой и шестой схем И объединены и соединены с одним из выходов четвертого триггера, пятый вход шестой схемы И соединен с одним из выходов пятого триггера, при этом другие выходы третьего, четвертого, пятого и шестого триггеров соединены соответственно с анодами первого, второго, третьего и четвертого светодиодных индикаторов, катоды которых объединены и соединены с общей шиной устройства.

Цель по устройству также достигается тем, что измерительная литниковая форма содержит первую неподвижную полуформу со сменной входной втулкой, вторую неподвижную полуформу с изменяемым внутренним объемом за счет перемещения подвижной части полуформы, причем в зоне сменной входной втулки расположен первый датчик механического давления, углубленный во вторую неподвижную полуформу на расстояние, равное внешнему диаметру датчика механического давления, второй датчик механического давления размещен в наиболее удаленной от выходной части входной втулки точке и углублен в подвижную часть полуформы на расстояние, равное внешнему диаметру датчика механического давления, подвижная часть полуформы снабжена дополнительной литьевой полостью в зоне второго датчика механического давления, закрепленной на ней на скользящей посадке подвижным знаком со стрелкой-указателем, резьбой по внешней поверхности, гайкой для перемещения подвижной части полуформы относительно второй неподвижной полуформы и отверстием для выводов второго датчика механического давления, вторая неподвижная полуформа снабжена шкалой указания объема, установленной в измерительной литниковой форме, резьбой для перемещения подвижной части полуформы и отверстием для выводов первого датчика механического давления.

Заявленные в качестве новых отличительные признаки, такие как, например, счетчик, триггер, задающий генератор, схемы И и ИЛИ, светодиодные пары, светодиодные индикаторы, датчики механического давления, литниковая форма, по отдельности встречаются. Однако авторам неизвестны связи в совокупности новых элементов заявленного устройства, которые в новой совокупности привели к появлению новых свойств и новых функциональных возможностей.

У заявленного технического решения появились новые свойства, не совпадающие со свойствами известных технических решений, что и отражено в цели изобретения.

Заявленное техническое решение обладает существенными отличиями, так как его новые признаки сообщают ему новые свойства.

Сущность предлагаемого способа заключается в следующем.

Способ основан на измерении времени прохождения шнеком в литьевом цилиндре определенного пути l и формировании сигнала, соответствующего величине объемной дозы материала в литниковой форме, введении в состав измерительного оборудования измерительнорй литниковой формы с изменяемым внутренним объемом за счет перемещения подвижной части полуформы и размещенными в ней двумя датчиками давления, причем один из датчиков расположен в зоне сменной входной втулки литниковой формы и углублен в неподвижную часть полуформы на расстояние, равное внешнему диаметру датчика давления, второй в наиболее удаленной от выходной части входной втулки точке и углубленный в подвижную часть полуформы на расстояние, равное внешнему диаметру датчика давления, определении разности Δt между интервалами времени t1 прохождения шнеком расстояния l, равного внутреннему диаметру Dц литьевого цилиндра, и t2 заполнения объема измерительной литниковой формы, формировании ряда значений Δti по формуле

Δti =  , где Ki - выбранное дискретное значение показателя износоустойчивости литьевого оборудования из интервала от 0 до 1;

, где Ki - выбранное дискретное значение показателя износоустойчивости литьевого оборудования из интервала от 0 до 1;

α =  - коэффициент типоразмера литьевого борудования;

- коэффициент типоразмера литьевого борудования;

dв - внутренний диаметр входного отверстия сменной втулки измерительной литниковой формы;

Dц - внутренний диаметр цилиндра литьевой машины;

t1 - время прохождения шнеком расстояния l, равного Dц, сравнении разности Δ t с полученным рядом значений Δti и определении порядкового номера i, при котором разность Δ t и Δ ti минимальна, и индицировании соответствующего значения Ki.

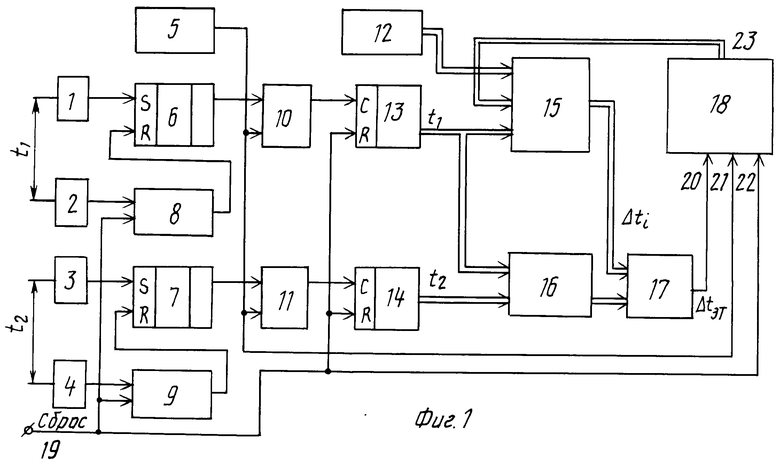

Вышеуказанный способ может быть реализован с помощью устройства, блок-схема которого приведена на фиг. 1.

Устройство для контроля износоустойчивости литьевого оборудования содержит первую 1 и вторую 2 светодиодные пары (светодиод-фотодиод), первый 3 и второй 4 датчики механического давления, задающий генератор 5, первый 6 и второй 7 RS-триггеры, первую и вторую 9 схемы ИЛИ, первую 10 и вторую 11 схемы И, задатчик 12 режима, первый 13 и второй 14 счетчики, постоянное запоминающее устройство (ПЗУ) 15, вычитающее устройство 16, схему 17 сравнения, схему 18 регистрации, клемму 19 входа "Сброс", первый 20, второй 21 и третий 22 входы и выход 23 схемы регистрации.

На фиг. 2 приведена блок-схема схемы 18 регистрации, которая содержит третий счетчик 24, дешифратор 25, третью 26, четвертую 27, пятую 28 и шестую 29 схемы И, третий 30, четвертый 31, пятый 32 и шестой 33 триггеры, первый 34, второй 35, третий 36 и четвертый 37 светодиодные индикаторы и общую шину 38 устройства.

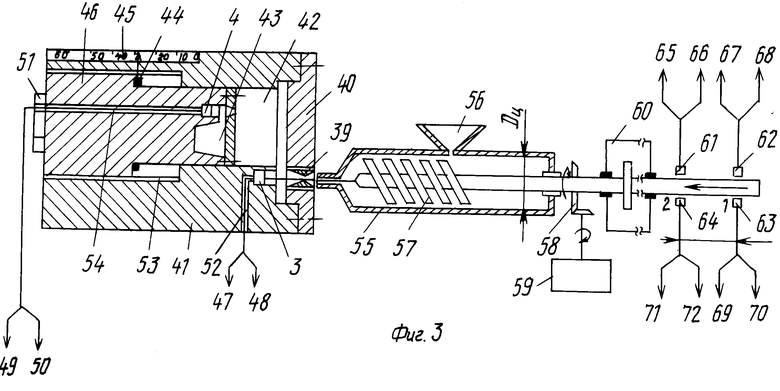

На фиг. 3 приведена схема литьевой машины и литниковой формы (литьевого оборудования) и расположения датчаиков 1-4, где приведены: датчики 1, 2 перемещения, датчики 3, 4 механического давления, сменная входная втулка 3а (сопло) литниковой измерительной формы, первая неподвижная полуформа 40, вторая неподвижная полуформа 41, основная литьевая полость 42 объемом Qц, дополнительная литьевая полость 43, подвижный знак со стрелкой-указателем 44, шкала 45 устанавливаемого объема литья, подвижная часть 46 полуформы, выводы 47, 48 первого датчика механического давления, выводы второго датчика 49, 50 механического давления, гайка 51 для перемещения подвижной части полуформы, отверстие 52 для выводов датчика давления, резьбовое соединение 53, отверстие 54 для выводов датчика давления, литьевой цилиндр 55, дозатор 56, шнек 57, редуктор 58 электропривода, электропривод 59, стопор 60, светодиоды датчиков перемещения 61, 62 с выводами 65 - 68, фотодиоды датчиков перемещения 63, 64 с выводами 69 - 72.

Устройство для контроля износоустойчивости литьевого оборудования работает следующим образом.

Перед началом работы по аттестации литьевого оборудования перед литьевой машиной 55 устанавливается измерительная литниковая форма, в первую неподвижную полуформу 40 которой устанавливается путем вкручивания сменная входная втулка (сменное сопло) 39 с определенным известным значением внутреннего диаметра входного отверстия dв1. Поворотом гайки 51 с помощью ключа подвижной части полуформы 46 устанавливается по шкале 45 и стрелке-указателю 44 объем отливки 42, равный объему отливаемой детали Qц, который соответствует объемной дозе расплава определенного класса литьевой машины с внутренним диаметром Dц. Затем устанавливаются датчики 1, 2 перемещения на хвостовой части вала литьевой машины на расстоянии l, равном Dц (внутреннему диаметру конкретной литьевой машины) перпендикулярно его продольной оси (см. фиг. 3).

При этом условии объемная доза расплава в литьевом цилиндре на длине l при диаметре Dц будет соответствовать объему отливаемой детали Qц.

Затем перед началом работы на клемму "Сброс" 19 подается потенциальный сигнал сброса (обнуление устройства), в результате первый 6 и второй 7 триггеры, а также первый 13 и второй 14 счетчики, третий счетчик 24 и третий 30, четвертый 31, пятый 32 и шестой 33 триггеры устанавливаются в исходное ("нулевое") состояние. В дозатор 56 поступает расплав материала, характеризующийся определенной вязкостью и температурой. Затем включается электропривод 59, который через редуктор 58 приводит во вращение шнек 57 с заданной угловой скоростью. В процессе создания определенного давления в литьевом цилиндре 55 расплав впрыскивается в сопло 39. При поступательном движении шнека 57 в момент впрыска хвостовая часть вала шнека вначале проходит первую светодиодную пару датчика 1 перемещения и излучение светодиода 62 попадает на фотодиод 63, в результате чего вырабатывается импульс, который устанавливает первый RS-триггер 6 в "единичное" состояние. Импульс с выхода первого RS-триггера 6 приводит к открыванию схемы И 10, в результате чего счетные импульсы с выхода задающего генератора 5 с частотой следования f = 1 МгГц поступают на счетный вход первого счетчика 13. Задающий генератор 5 выполнен, например, в виде автоколебательного мультивибратора с кварцевой стабилизацией частоты (см. Шило В.Л. Популярные цифровые микросхемы. М.: Металлургия, 1988, с. 50). Счетчики 13, 14, 24 в заявленном устройстве выполнены, например, на микросхемах серии 564 ИЕ10, либо 176 ИЕ4 (см. Шило В. Л. Популярные цифровые микросхемы. M.: Металлургия, 1988, с. 87). После того, как шнековый вал в продольном осевом движении пройдет вторую светодиодную пару датчика 2 перемещения, излучение светодиода 61 попадает на фотодиод 64, в результате чего вырабатывается второй импульс, который переводит первый RS-триггер 6 в "нулевое" состояние, а элемент И 10 закрывается и запрещает прохождение счетных импульсов задающего генератора 5 на счетный вход первого счетчика 13. В результате в счетчике 13 оказывается записанным двоичный код интервала времени t1 (время прохождения шнеком 57 в продольном осевом движении расстояния (пути) l между датчиками 1 и 2 положения.

Канал измерения интервала времени t2 (времени заполнения литниковой формы объемной дозой материала) работает следующим образом. При впрыске расплава через штуцер в сопло 39 литниковой измерительной формы при заданном давлении расплав оказывает давление на мембрану первого датчика 3 механического давления, углубленного во вторую неподвижную полуформу с целью исключения ошибочного срабатывания датчика на расстояние, равное внешнему диаметру датчика давления. Датчики 34 механического давления представляют собой, например, известные тензометрические датчики. Конструктивно датчики представляют собой цилиндрическую мембрану катушечного типа с наклеенными тензодатчиками. Деформация мембраны при воздействии давления приводит к появлению сигнала с выхода тензодатчиков. Выработанный при этом импульс устанавливает второй RS-триггер 7 в "единичное" состояние. Импульс с выхода второго RS-триггера 7 приводит к открываню схемы И 11, в результате чего счетные импульсы с выхода задающего генератора 5 поступают на счетный вход второго счетчика 14. После того, как расплав заполнит весь объем измерительной литниковой формы оказывается воздействие давления расплава на мембрану второго датчика 4 механического давления. При этом избыток расплава в случае отклонения объемной дозы от ожидаемого значения поступит в дополнительную литьевую полость 43, что позволит сохранить качество и достоверность измерения показателя износоустойчивости. В результате срабатывания датчика 4 вырабатываемый им импульс переводит второй RS-триггер 7 снова в "нулевое" состояние, схема И 11 закрывается и запрещает прохождение счетных импульсов задающего генератора 5 на счетный вход второго счетчика 14. В результате во втором счетчике 14 оказывается записанным двоичный код интервала времени t2 заполнения объемной дозой расплава литниковой измерительной формы. Двоичные коды интервалов времени t2 и t1 поступают на вычитающее устройство 16, с выхода которого двоичный код разности Δ ti = t2 - t1 поступает на второй k вход схемы 17 сравнения. Вычитающее устройство 16 в заявленном устройстве выполнено на базе сумматора (см., например, Токхейм Р. Основы цифровой электроники. M. : Мир, 1988, с. 224). Схема 17 сравнения выполнена на базе цифровой схемы сравнения (см. Шило В.Л. Популярные цифровые схемы, 1988. с. 179). Разрядность схемы 17 сравнения выбрана равной разрядности слова постоянного запоминающего устройства (ПЗУ) 15.

При исправном литьевом оборудовании, когда не изношен шнек, литьевой цилиндр и входное сопло литниковой формы, зазор между внутренней поверхностью литьевого цилиндра и внешней поверхностью шнека отсутствует. Следовательно, при литье отсутствует обратный поток расплава в литьевом цилиндре. Площадь впускного отверстия входной втулки литниковой формы равна S2= , в то же время площадь отверстия, образуемая зазором δ в литьевом цилиндре S1 = π Dц ˙ δ . Также очевидно, что при исправном оборудовании количество расплава в литьевом цилиндре диаметра Dц на расстоянии, например, l (взятом для расчета) полностью выдавливается в литниковую форму и тогда время t1 (время прохождения шнеком расстояние l) и время t2 (время заполнения литниковой формы объемной дозой расплава) будут равны, т.е. t2 = t1. Тогда

, в то же время площадь отверстия, образуемая зазором δ в литьевом цилиндре S1 = π Dц ˙ δ . Также очевидно, что при исправном оборудовании количество расплава в литьевом цилиндре диаметра Dц на расстоянии, например, l (взятом для расчета) полностью выдавливается в литниковую форму и тогда время t1 (время прохождения шнеком расстояние l) и время t2 (время заполнения литниковой формы объемной дозой расплава) будут равны, т.е. t2 = t1. Тогда  =

=  = 0 и

= 0 и  = 0, , т.к. S1 = 0.

= 0, , т.к. S1 = 0.

В случае, например, если возьмем S1 = S2, то для этого условия шнек пройдет расстояние l за время t =

=  , тогда литниковая форма из-за обратного потока расплава заполнится лишь наполовину. Очевидно, что для полного заполнения литниковой формы необходимо время t2' = 2t1'. Отсюда

, тогда литниковая форма из-за обратного потока расплава заполнится лишь наполовину. Очевидно, что для полного заполнения литниковой формы необходимо время t2' = 2t1'. Отсюда  =

=  =

=  = 1 и

= 1 и  = 1 . . Учитывая полученные выше соотношения, имеем

= 1 . . Учитывая полученные выше соотношения, имеем =

=  ;

;  =

=  , Отсюда δ =

, Отсюда δ =  ·

·  , где δ - зазор между внешней поверхностью шнека и внутренней поверхностью литьевого цилиндра;

, где δ - зазор между внешней поверхностью шнека и внутренней поверхностью литьевого цилиндра;

dв - диаметр впускного отверстия сменной входной втулки в литниковой форме (характеристика литниковой формы);

Dц - внутренний диаметр литьевого цилиндра (характеристика литьевой машины).

Таким образом, разность интервалов времени t2 и t1 для данного значения t1 характеризует степень (в конечном итоге показатель) износа (износоустойчивости) литьевой машины (через изменение Dц, δ и t1) и литниковой формы (входной втулки через изменение DB и t2). Численная характеристика степени износа K =  =

=  - относительное значение разности интервалов времени t2 и t1. Предельно допустимое значение коэффициента износа Kдоп =

- относительное значение разности интервалов времени t2 и t1. Предельно допустимое значение коэффициента износа Kдоп =  или Δtдоп=Кдоп·t1.

или Δtдоп=Кдоп·t1.

Двоичный код интервала времени t1 в свою очередь, поступает на адресные шины (младшие разряды) постоянного запоминающего устройства (РЗУ) 15. ПЗУ 15 представляет собой постоянное запоминающее устройство (см. Ушкар М.Н. Микропроцессорные устройства в радиоэлектронной аппаратуре. M.: Радио и связь, 1988, с. 25). Адресное поле ПЗУ 15 разбито на страницы, каждая из которых соответствует определенному типоразмеру литьевого оборудования, характеристика которого определяется величиной αК. В ячейки ПЗУ 15 предварительно записываются двоичные коды разности интервалов времени Δti, соответствующие определенным значениям коэффициента (показателя) износа литьевого оборудования Ki=  . В варианте реализации ПЗУ 15 разбито на 4 страницы путем подачи кода коэффициента αК типоразмера литьевого оборудования (по данным dB и Dц) на два старших разряда ПЗУ с выхода задатчика 12 режима.

. В варианте реализации ПЗУ 15 разбито на 4 страницы путем подачи кода коэффициента αК типоразмера литьевого оборудования (по данным dB и Dц) на два старших разряда ПЗУ с выхода задатчика 12 режима.

Каждая страница ПЗУ, в свою очередь, разбита на фрагменты по числу выбранных дискретных значений показателя износоустойчивости, в варианте реализации устройства - на 4 фрагмента. В нулевых фрагментах страниц записаны коды интервалов времени Δti =  Ki·t1i (в варианте реализации устройства i = 0, 1, 2, 3), соответствующие минимально допустимому коэффициенту износа (Кдоп.max > 0,5).

Ki·t1i (в варианте реализации устройства i = 0, 1, 2, 3), соответствующие минимально допустимому коэффициенту износа (Кдоп.max > 0,5).

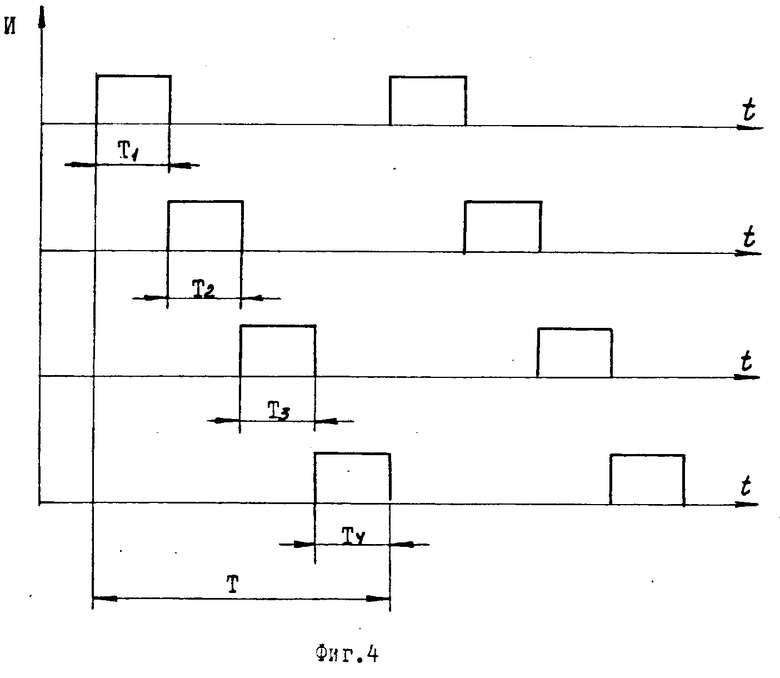

В 1-м, 2-м и 3-м фрагментах каждой из страниц записаны интервалы Δti, соответствующие промежуточным значениям коэффициента износа (Кдоп1= 0,3-0,49; Кдоп.2 = 0,1-0,29, Кдоп3 = 0 - 0,09). Адрес ячейки в каждом фрагменте определяется двоичным кодом измеренного интервала t1i.Задатчик 12 режима может быть выполнен, например, с помощью набора тумблеров, формирующих потенциальные сигналы логического "0" и логической "1" при требуемом наборе двоичного кода коэффициента типоразмера литьевого оборудования по заданным значениям dB и Dц. Двоичный код Δti поступает с ПЗУ 15 на первый вход схемы 17 сравнения. Выход схемы 17 сравнения соединен с одним из входов схемы 18 регистрации, другие входы которой соединены с выходом задающего генератора 5 и клеммой входа "Сброс" 19. Схема 18 регистрации содержит третий счетчик 24, дешифратор 25, схемы И 26 - 29, RS-триггеры 30 - 33, светодиодные индикаторы 34 - 37 и общую шину 38. Двоичный счетчик 24 работает в режиме деления частоты.

Коэффициент деления частоты n выбирается из соотношения

n =  , где fзг - частота задающего генератора, которая выбирается исходя из точности измерения интервалов времени t1 и t2 (в варианте реализации fзг= 1 МГц);

, где fзг - частота задающего генератора, которая выбирается исходя из точности измерения интервалов времени t1 и t2 (в варианте реализации fзг= 1 МГц);

fопроса - частота опроса светодиодных индикаторов 34 - 37, которая в варианте реализации равна 50 Гц.

Таким образом, счетчик 24 представляет собой в варианте реализации набор последовательного соединения двоичных счетчиков типа 176 ИЕ4 с коэффициентом деления n =  = 2·104 .

= 2·104 .

Сигналы с выходов двух старших разрядов третьего счетчика 24 поступают на адресные входы двоичного дешифратора 25 и старшие разряды ПЗУ 15. Дешифратор 25 преобразует двоичный код на его входах в напряжение логического "0" на одном из его выходов (в варианте реализации дешифратора 25 выполнен, например, по схеме см. Шило В.Л. Популярные цифровые схемы. 1988, с. 131, рис. 1.95). Таким образом, в результате соединения выхода третьего счетчика 24 с входами дешифратора 25 и старшими разрядами ПЗУ 15 двоичный код выбора фрагмента в странице ПЗУ изменяется синхронно с двоичным кодом на адресных входах дешифратора 25 с частотой опроса fопроса = 5, Гц. Эпюры напряжений на выходах дешифратора 25 приведены на фиг. 4. При установке на адресных входах ПЗУ адреса "нулевого" фрагмента (интервал Т1 фиг. 4) из ячейки ПЗУ выбирается код интервала t1i. Если значение Δti на выходе вычитающего устройства 16 превышает значение t1i, выбранное из нулевого фрагмента, то на выходе схемы 17 сравнения появится сигнал логической "1". Этот сигнал поступает на вторые входы третьей 26, четвертой 27, пятой 28 и шестой 29 схем И. Одновременно сигнал логической "1" с первого выхода дешифратора 25 поступает на первый вход третьей схемы И 26 и открывает ее. Сигнал с выхода третьей схемы И 26 поступает на вход S третьего RS-триггера 30. Сигналом с выхода этого триггера вызывается зажигание первого светодиодного индикатора 34. Одновременно сигналом с выхода третьего RS-триггера 30 закрываются схемы И 27-29. Если значение Δtiна выходе схемы 17 сравнения меньше максимально допустимого значения, записанного в "нулевом" фрагменте ПЗУ 15, но больше значения Δ ti, записанного в "первом" фрагменте, то сигнал логической "1" с выхода схемы 17 сравнения пройдет в момент появления сигнала логической "1" на втором выходе дешифратора 25 (интервал времени Т2 на фиг. 4) и прохождения его на первый вход четвертой схемы И 27, открывает ее, а сигнал с ее выхода устанавливает четвертый RS-триггер 31 в состояние логической "1". При этом загорится второй светодиодный индикатор 35. Схемы И 28, 29 при этом закрыты сигналом с инверсного выхода четвертого RS-триггера 31. Аналогично работают схемы И 28, 29 RS-триггера 32, 33 и светодиодные индикаторы 36, 37 соответственно для интервалов времени Т3, Т4 (см. фиг. 4). Каждый из светодиодных индикаторов 35 - 37 загорается только в случае, если измеренный интервал Δti превышает определенное (заданное в ПЗУ 15) пороговое значение. Светодиодные индикаторы 34 - 37 фиксируют величину коэффициента износа (показатель износоустойчивости) в заданных интервалах.

Показатель износоустойчивости (Ki = Kизн) высвечивается (индицируется) светодиодными индикаторами.

При этом первый светодиодный индикатор 34 загорается в случае, если показатель износоустойчивости 0< Кизн< 0,1, а при 0,1<Кизн<0,3 загорается второй светодиодный индикатор 35; 0,3< Кизн < 0,5 - загорается третий светодиодный индикатор 36; 0,5< <Кизн < 1,0 - загорается четвертый светодиодный индикатор 37.

В варианте реализации устройства в качестве светодиодных индикаторов используются светоиндикаторы типа ЗЛЗ 41Б, выпускаемые отечественной промышленностью.

Использование предлагаемого способа для контроля износоустойчивости позволяет проводить аттестацию литьевого оборудования, включая литьевую машину и литниковую форму, что позволяет существенно повысить качество изготавливаемых литьем изделий, что очень важно при массовом производстве деталей и изделий.

Экспериментально изготовлены два опытных образца устройства, подтверждена их эксплуатационная работоспособность, широкие функциональные возможности и достоверность контроля и регистрации показателя износоустойчивости литьевого оборудования.

Использование: в автоматике и вычислительной технике и могут быть использованы для определения показателей износоустойчивости литьевого оборудования, в частности оборудования для литья различных деталей. Сущность изобретения: в способе контроля износоустойчивости литьевого оборудования, включающем измерение датчиками времени прохождения шнеком в литьевом цилиндре определенного пути l и формирование сигнала, соответствующего величине объема дозы материала в литниковой форме, датчики определяют разность интервалов Δt между временем t2 заполнения литниковой формы, дозой расплава и временем t прохождения шнеком расстояния l. Приводится формула для определения Δt . Устройство для осуществления способа снабжено средствами автоматизированного управления для реализации данного способа. 2 с. и 2 з.п. ф-лы, 4 ил.

Δti =  ,

,

где Ki - дискретные значения показателя износоустойчивости литьевого оборудования из интервала от 0 до 1;

α =  - коэффициент типоразмера литьевого оборудования;

- коэффициент типоразмера литьевого оборудования;

dв - внутренний диаметр входного отверстия сменной втулки измерительной литниковой формы;

t1 - время прохождения шнеком расстояния l1, равного Dц,

при этом выбирают и инициируют то значение коэффициента износоустойчивости, при котором разность Δ t и Δ ti минимальна.

| Устройство для вычисления показателя долговечности изделий | 1983 |

|

SU1151989A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-12-30—Публикация

1990-06-29—Подача