Изобретение относится к термообработке стальных изделий в охлаждающей жидкости и может быть использовано в инструментальной и машиностроительной промышленности.

Известно устройство для закалки изделий, содержащее закалочный бак, установленный на пружинящем основании, и вибропривод для создания колебаний бака [1].

Недостатком данного устройства является невысокая эффективность процесса закалки, так как амплитуда возбуждаемых в баке колебаний жидкости оказывается недостаточной для эффективного воздействия на паровые образования вокруг обрабатываемой детали. Устройство обладает также низкими эксплуатационными свойствами при повышенных энергозатратах, так как в процессе закалки приходится осуществлять колебания бака, заполненного жидкостью.

Наиболее близким к изобретению является устройство для закалки изделий, содержащее неподвижно установленный закалочный бак с размещенным с нем колоколом, соединенным посредством вертикального штока с генератором вертикальных колебаний, причем плоскость колокола сообщена посредством шланга с системой подачи сжатого воздуха, а по боковым сторонам колокола выполнены щелевые отверстия [2].

При работе известного устройства вертикальные колебания колокола, размещенного в баке, возбуждают волны переменного (динамического) давления в объеме закалочной жидкости. Волны давления жидкости через открытый нижний торец колокола передаются находящемуся в нем газу. В результате в жидкости создаются вихревые течения, а вводимый в полость колокола газ выходит в жидкость в виде дисперсных пузырьков. Вихревые течения жидкости, содержащие пузырьки газа, омывают обрабатываемое (охлаждаемое) изделие, производя разрушение паровых образований, образующихся на изделии в виде пленок и подушек, и удаление их с поверхности изделий.

Однако вертикальные колебания колокола, свободно размещенного в жидкости, не обеспечивают высокой амплитуды волн динамического давления в жидкости, и, следовательно, высокой степени диспергирования в жидкости пузырьков подводимого в колокол газа и слабую интенсивность их осциллирования. Поэтому здесь не достигается высокая интенсивность воздействия вихревых течений жидкости и пузырьков газа на паровые образования на поверхности детали, что снижает эффективность процесса закалки. Колебания колокола не обеспечивают также достаточно эффективного перемешивания охлаждающей жидкости по всему объему бака, что отрицательно сказывается на интенсивности охлаждения детали и качестве закалки.

Наличие источника сжатого воздуха, подводимого в полость колокола, усложняет конструкцию известного устройства и связано с повышением энергозатрат. Кроме этого, высокочастотные колебания размещенного в баке воздушного шланга, подсоединенного к колоколу, ухудшают эксплуатационные свойства и снижают надежность работы устройства.

Наличие в боковой стенке колокола щелевых отверстий уменьшает степень заполнения полости колокола газом, так как часть вводимого в колокол газа выходит через боковые отверстия. Это снижает интенсивность пульсаций газового объема в полости колокола и степень турбулизации жидкости в баке, а также интенсивность осциллирования пузырьков газа в жидкости, что снижает интенсивность теплообмена при охлаждении изделия и эффективность процесса закалки.

Целью изобретения является повышение качества закалки и упрощение конструкции устройства.

Поставленная цель достигается за счет того, что в устройстве для закалки изделий, содержащем закалочный бак с размещенным в нем колоколом, соединенным с генератором вертикальных колебаний, бак выполнен с отверстием в днище, шланг подвода воздуха соединен с отверстием, а колокол выполнен в виде сильфона, размещенного на днище концентрично отверстию, при этом в крайнем нижнем положении сильфон прижат к днищу бака.

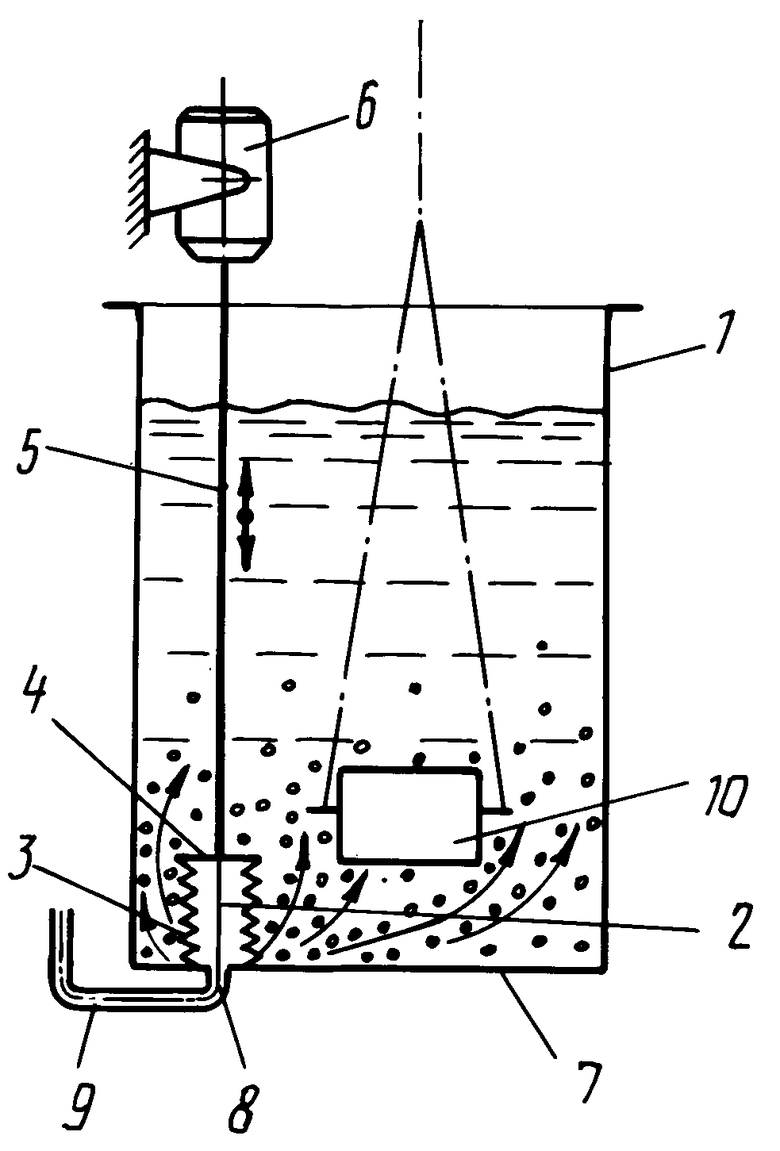

На чертеже показано предлагаемое устройство.

Устройство содержит закалочный бак 1, в нижней части которого (у днища) размещен колокол 2, выполненный в виде сильфона 3 с плоской герметичной крышкой 4 в верхней части. Колокол 2 с помощью вертикального штока 5, закрепленного на крышке 4, соединен с генератором 6 вертикальных колебаний, установленным снаружи бака. В днище 7 бака выполнено отверстие 8, к которому снизу подсоединен наружный шланг 9 подвода воздуха, второй конец которого связан с атмосферой. При этом сильфон установлен с возможностью вертикальных колебаний над отверстием 8 в днище бака концентрично ему. При колебаниях колокола 2 в крайнем нижнем положении колокола сильфон 3 прижат к днищу 7 бака, а при последующем движении штока 5 вверх образуется кольцевой зазор между нижним торцом колокола и днищем бака. Диаметр сильфона 3 выбирается в несколько раз (5-7) большим диаметра воздушного шланга 9, поэтому нижний торец сильфона перекрывает сечение отверстия 8. Охлаждаемая деталь 10 размещается в нижней части закалочного бака 1 вблизи колокола 2.

Устройство работает следующим образом.

При включении генератора 6 возбуждаются периодические колебания штока 5 с закрепленным на его конце колоколом 2. Колебания колокола 2 возбуждают в жидкости волны динамического давления, вызывающие турбулизацию жидкости в закалочном баке 1. При этом с жидкостью взаимодействует не только верхняя часть колокола - крышка 4, но и гофрированная поверхность сильфона 3, что обеспечивает увеличение амплитуды волн давления в жидкости и образование в ней турбулентных потоков.

При колебаниях колокола происходит также периодическое прижатие (касание) открытого конца сильфона 3 к днищу 7 бака (при крайнем нижнем положении колокола) и последующее движение колокола вверх с образованием зазора. Одновременно вследствие эластичных и упругих свойств сильфона происходят его периодические растяжения (при движении штока вверх) и сжатия (при движении вниз), вызывающие изменение объема его внутренней полости. При этом в полости сильфона создается устойчивое разряжение, обеспечивающее подсос воздуха в закалочный бак 1 через шланг 9 из атмосферы без использования специальных средств для подачи воздуха. Эксперименты показали, что при колебаниях сильфона с частотой 30-50 Гц и амплитудой 2-3 мм на выходе шланга 9 в закалочный бак 1 создается разрежение порядка 4-5 м вод.ст. При этом высокочастотные колебания торца сильфона 3, а также его импульсные расширения и сжатия обеспечивают импульсный выброс поступающего воздуха в жидкость и диспергирование его на множество динамически активных осциллирующих пузырьков, насыщающих объем жидкости. Импульсный ввод воздуха возбуждает также пульсирующее течение закалочной жидкости, усиливающие турбулизацию ее объема. Наличие газа в жидкости делает ее сжимаемой и приводит к образованию колебательной системы жидкость - газ, что ведет к увеличению амплитуды волн гидродинамического давления и усилению турубулизации жидкости. Образующиеся интенсивные турбулентные пульсирующие течения, омывая поверхность нагретого изделия, способствуют также перемешиванию закалочной жидкости в объеме бака 1.

Таким образом, выполнение колокола 2 в виде сильфона, совершающего свободные колебания у днища бака, позволяет повысить амплитуду волны давления и увеличить турбулизацию объема закалочной жидкости. На нагретое изделие, помещенное в бак 1 вблизи колокола, воздействуют интенсивные турбулентные пульсирующие потоки жидкости и импульсные потоки газа при высокой амплитуде волн гидродинамического давления, что приводит к эффективному разрушению паровой пленки на поверхности изделия, а образующиеся мелкие паровые пузыри удаляются потоками с поверхности изделия и схлопываются под действием пульсаций давления. Это интенсифицирует процесс теплообмена и повышает эффективность закалки изделий. Происходящее при этом перемешивание закалочной жидкости, выравнивая температуру ее по объему бака, также интенсифицирует процесс теплообмена при закалке. Повышение интенсивности теплообмена между деталью и закалочной жидкостью позволяет повысить физико-механические характеристики обрабатываемой детали при существенном снижении энергозатрат.

Возможность импульсного подвода в закалочную жидкость наружного воздуха за счет колебаний сильфона без использования специального источника подачи сжатого воздуха с вибрирующим воздушным шлангом, имеющего в прототипе, позволяет также упростить конструкцию и работу устройства для закалки изделий, повысить его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| САТУРАТОР | 1991 |

|

RU2023724C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2024337C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СРЕДЫ ОБИТАНИЯ | 1990 |

|

RU2033126C1 |

| ПНЕВМАТИЧЕСКИЙ ПИТАТЕЛЬ ДЛЯ ТРАНСПОРТИРОВАНИЯ УВЛАЖНЕННОГО СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2025425C1 |

| Сатуратор для свеклосахарного производства | 1991 |

|

SU1808874A1 |

| ВОЛНООТБОЙНАЯ СТЕНА | 1991 |

|

RU2023788C1 |

| САМОРАЗРУШАЮЩАЯСЯ КОНСТРУКЦИЯ | 1991 |

|

RU2024714C1 |

| СОЛНЕЧНЫЙ КОЛЛЕКТОР | 1992 |

|

RU2024801C1 |

| УСТРОЙСТВО ДЛЯ БЕЗДУГОВОЙ КОММУТАЦИИ ЦЕПЕЙ ПОСТОЯННОГО И ПЕРЕМЕННОГО ТОКА | 1992 |

|

RU2024982C1 |

| КОММУТИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2025041C1 |

Сущность изобретения: устройство содержит закалочный бак (ЗБ) с размещенными в нем колоколом, соединенным с генератором вертикальных колебаний, и шланг подвода воздуха, присоединенный к отверстию в днище ЗБ. Колокол выполнен в виде сильфонов 3 (С), размещенного на днище ЗБ 7 концентрично отверстию 8, при этом в крайнем нижнем положении С прижат к днищу ЗБ. Колебания С возбуждают интенсивные волны и турбулентные пульсирующие потоки закалочной жидкости в ЗБ и в сочетании с воздухом интенсифицируют процесс теплообмена, тем самым повышая качество закалки, а исключение специального источника подачи сжатого воздуха упрощает устройство. 1 ил.

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, содержащее закалочный бак с размещенным в нем колоколом, генератор вертикальных колебаний колокола и систему подачи воздуха со шлангом, отличающееся тем, что, с целью повышения качества закалки и упрощения конструкции, бак выполнен с отверстием в днище, шланг подачи воздуха соединен с отверстием, а колокол выполнен в виде сильфона, установленного на днище концентрично отверстию, при этом в крайнем нижнем положении сильфон прижат к днищу.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для закалки изделий | 1977 |

|

SU747897A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1991-05-27—Подача