Изобретение относится к электромашиностроению, в частности к асинхронным исполнительным двигателям с полым ротором.

Известен асинхронный исполнительный двигатель с полым немагнитным ротором, который содержит ротор, выполненный в виде полого тонкостенного (0,2-1 мм) цилиндра из немагнитного металла или сплава, например из алюминия, укрепленного на втулке, через которую движение передается на вал, и два статора: внешний с обмоткой и внутренний без обмотки, входящий внутрь полого ротора. Зазор в двигателе относительно велик: 0,5-1,5 мм.

Двигатели с полым немагнитным ротором имеют более сложную конструкцию, повышенные габариты и более низкий КПД, чем асинхронные двигатели обычной конструкции с короткозамкнутым ротором.

Известен асинхронный двигатель, содержащий статор с обмоткой закрепленный к корпусу, ротор, выполненный в виде полого цилиндра из ферромагнитного материала, например из стали при толщине стенки 0,5-3 мм, на торцах которого укреплены диски, сквозь центральные отверстия дисков проходит жестко связанный с ним вал, два подшипника, два подшипниковых щита и два защитных фланца.

Недостатком асинхронного двигателя с полым стальным ротором является то, что активное электросопротивление ротора сравнительно большое и как следствие, низкий максимальный момент и КПД. С целью уменьшения активного электросопротивления ротора иногда производится омеднение его поверхности толщиной 0,05-0,1 мм. Однако при этом существенно возрастает зазор от статора до стальной поверхности ротора при рекомендованном зазоре от статора до ротора 0,2-0,3 мм. Данное техническое решение является ближайшим аналогом предлагаемого изобретения (прототипом).

Сущность предлагаемого изобретения заключается в увеличении максимального момента и КПД асинхронного исполнительного двигателя с полым ротором путем уменьшения активного электрического сопротивления магнитного материала ротора и зазора между магнитными материалами статора и ротора. Для этого в асинхронном исполнительном двигателе, содержащем статор, закрепленный к корпусу, полый ротор, вал, два подшипника, два подшипниковых щита и два защитных фланца, ротор выполнен в виде стакана, вал проходит через центральное отверстие дна стакана и жестко связан с ним, причем стакан выполнен из сплава порошков железа и меди при следующем соотношении компонентов, мас.%: железо 78-83; медь 17-22.

Такое соотношение компонентов сплава является оптимальным и обеспечивает существенное увеличение максимального момента и КПД двигателя по сравнению с прототипом за счет понижения активного электрического сопротивления магнитного материала ротора и уменьшения зазора между магнитными материалами статора и ротора в связи с отсутствием тонкого слоя меди на поверхности ротора.

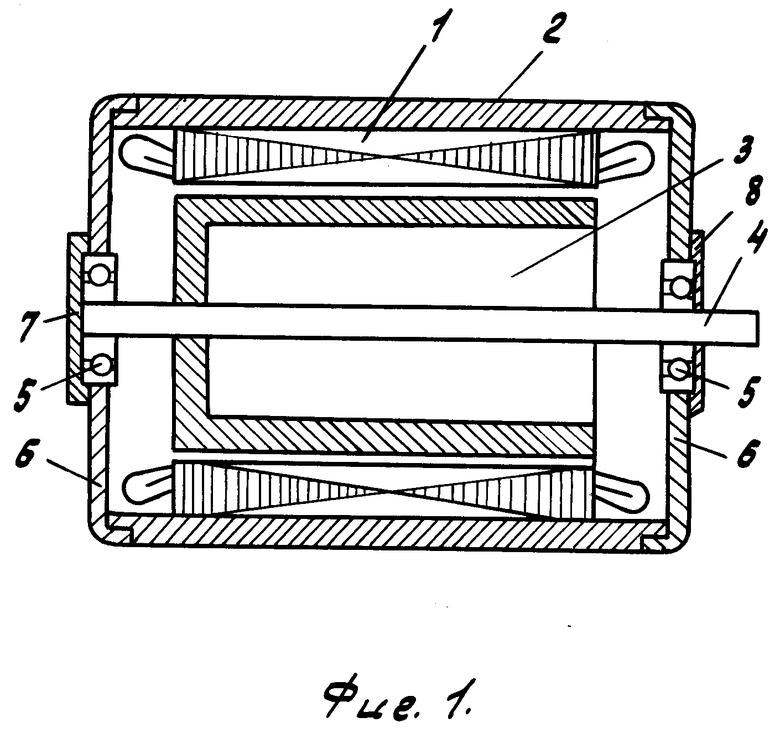

На фиг.1 изображен предлагаемый исполнительный двигатель, который содержит статор 1, закрепленный к корпусу 2, полый ротор 3, выполненный в виде стакана, вал 4, проходящий сквозь центральное отверстие дна стакана и жестко связанный с ним, два подшипника 5, два подшипниковых щита 6 и два защитных фланца 7 и 8, причем полый ротор 3 выполнен из сплава порошков железа и меди при следующем соотношении компонентов, мас.%: железо 78-83, медь 17-22.

Проверка работы предложенного устройства и прототипа проводилась на асинхронных исполнительных двигателях, имеющих диаметр ротора 39 мм, длину ротора 50 мм, толщину стенок полого цилиндра 3 мм, толщину омеднения стального ротора 0,05 мм.

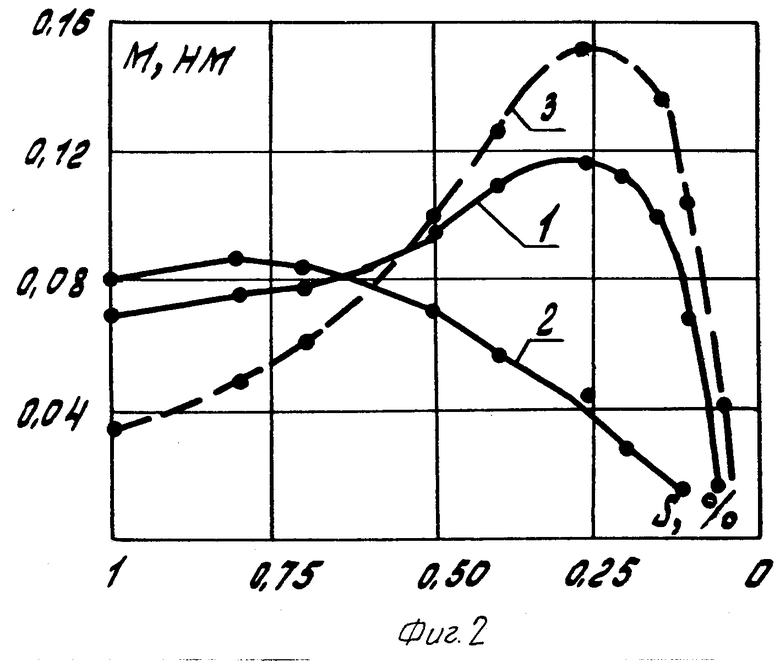

На фиг. 2 представлены графики зависимостей максимального момента М от скольжения ротора s, т.е. М=f(s), снятые на предложенном двигателе, ротор которого выполнен из сплава порошков железа 78% и меди 22% (кривая 1), на двигателе прототипе (кривая 2) и на базовом двигателе с короткозамкнутым ротором (кривая 3).

Из фиг.2 видно, что в пределах скольжения s=15-25%, когда чаще всего работают исполнительные двигатели, максимальный момент предлагаемого двигателя (кривая 1) в 3-5 раз выше, чем двигателя прототипа (кривая 2). В это время КПД предлагаемого двигателя составил 45%, а двигателя прототипа - 20% . По сравнению с базовым образцом (кривая 3) максимальный момент предлагаемого двигателя в 1,3 раза ниже, но начальный момент наоборот в 2 раза выше.

Уменьшение и увеличение содержания меди в полом роторе предложенного асинхронного двигателя приводит к уменьшению как максимального момента, так и КПД двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ ЩИТ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2025867C1 |

| АСИНХРОННЫЙ ДВИГАТЕЛЬ С ПОЛЫМ РОТОРОМ СО СТОРОННИМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2396672C1 |

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА (ТЭМВ) | 1993 |

|

RU2041547C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЗАЩИТА АСИНХРОННОЙ МАШИНЫ ВЕТОХИНА ДЛЯ НЕФТЕГАЗОВЫХ СКВАЖИН (АМВ НГС) | 2010 |

|

RU2450408C2 |

| ВЕРТИКАЛЬНО-ОСЕВАЯ ВЕТРОУСТАНОВКА | 2014 |

|

RU2562344C1 |

| ОБРАЩЕННЫЙ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1993 |

|

RU2038678C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ АСИНХРОННОЙ МАШИНЫ ВЕТОХИНА ДЛЯ НЕФТЕГАЗОВЫХ СКВАЖИН (АМВ НГС) | 2010 |

|

RU2449452C2 |

| АСИНХРОННЫЙ ГЕРМЕТИЧНЫЙ КОРОТКОЗАМКНУТЫЙ ЭЛЕКТРОДВИГАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2231895C2 |

| Тяговый электропривод для маневровых тепловозов | 2019 |

|

RU2720229C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

Использование: электротехника, конструкция электрических машин. Сущность изобретения: полый ротор двигателя выполнен в виде стакана из сплава железа и меди. Вал ротора проходит через центральное отверстие дна стакана и жестко с ним связан. При этом компоненты материала ротора взяты в следующем соотношении, мас. % : железо 78 - 83; медь - остальное. Данная конструкция ротора и выбор материала для него позволяет увеличить максимальный момент двигателя в 3 - 5 раз, а КПД - более, чем в 2 раза. 2 ил.

АСИНХРОННЫЙ ИСПОЛНИТЕЛЬНЫЙ ДВИГАТЕЛЬ, содержащий полый ротор из ферромагнитного материала и меди, установленный на валу, статор, который закреплен в корпусе, два подшипника, подшипниковых и защитных фланца, отличающийся тем, что ротор выполнен в виде стакана, вал проходит через центральное отверстие дна стакана и жестко связан с ним, при этом ротор выполнен из сплава железа и меди, имеющего следующее соотношение компонентов, мас.%:

Железо - 78-83

Медь - Остальное

| Сергеев П.С | |||

| Электрические машины, М-Л.: Госэнергоиздат, 1955, с.142. |

Авторы

Даты

1995-01-09—Публикация

1991-12-29—Подача