Изобретение относится к шумоглушению источников, расположенных в замкнутых объемах, и может быть использовано преимущественно в установках, имеющих периодически открываемые технологические камеры, являющиеся одновременно одним из основных источников тонального шума, например в установках для ультразвуковой очистки материалов и изделий в жидких средах.

Установки для ультразвуковой (жидкостной) очистки материалов и изделий излучают наиболее интенсивный шум на частотах, равных рабочей частоте fраб, и на частоте субгармоники fc = 1/2 fраб. На этих частотах шум является тональным, так как измеренный в 1/3 октавных полосах частот он превышает по уровню шум в соседних полосах не менее чем на 10 дБ (ГОСТ 12.1.003-83). В промышленности и быту, как правило, используются установки с fраб ≈22 кГц, поэтому излучение на частоте субгармоники fc = 11 кГц имеет тот звуковой диапазон частот, в котором установлены самые жесткие нормы. Поэтому основной проблемой снижения шума указанных установок является снижение тонального шума с частотой субгармоники fс.

Основными источниками шума в указанных установках являются внешняя поверхность стенок технологической камеры и преобразователь ультразвуковых колебаний, а также внутренняя поверхность стенок камеры и поверхность рабочей жидкости, т.е. внутренний объем камеры. Шум, излучаемый внешней поверхностью камеры и преобразователем, снижается преимущественно посредством шумоснижающего кожуха, а шум, излучаемый внутренним объемом камеры, - посредством крышки.

Технологический процесс требует периодической загрузки и разгрузки очищаемых изделий и наблюдения за ним. Поэтому наряду с низким уровнем шума важнейшей особенностью являются небольшие массогабаритные параметры установки, особенно ее крышки, и возможность наблюдения за очисткой без открывания крышки, например, в случае ее прозрачности.

Известна установка для ультразвуковой очистки (авт.св. СССР N 745562), содержащая технологическую камеру, встроенный в нее преобразователь, шумозаглушающий элемент, являющийся продолжением технологической камеры и выполненный из звукоизолирующего (акустически жесткого) материала, в котором со стороны камеры выполнены глухие отверстия глубиной, равной четверти длины волны снижаемого шума, и звукопоглощающее покрытие со стороны открытых концов отверстий.

Недостатком этой установки являются большие массогабаритные параметры, неудобство эксплуатации при ручном открывании крышки или необходимости наблюдения за процессом очистки в камере.

Наиболее близкой по технической сущности к предлагаемой является установка для ультразвуковой очистки, содержащая технологическую камеру с встроенным в нее преобразователем, корпус в виде защитного кожуха и шумоснижающую (звукоизолирующую) крышку с фланцем и ручкой. Крышка имеет относительно небольшие массогабаритные параметры за счет отсутствия звукопоглощающего покрытия, обеспечивает снижение шума, излучаемого внутренним объемом за счет звукоизолирующего эффекта материала крышки и наличия уплотнительной прокладки между фланцем крышки и корпусом. Указанная установка выбрана за прототип.

Недостатком прототипа является недостаточное снижение шума.

Предлагаемое изобретение решает задачу создания удобной в эксплуатации установки для ультразвуковой очистки в жидких средах с небольшими массогабаритными параметрами и невысоким уровнем излучаемого шума.

Сущность изобретения заключается в увеличении звукопоглощения во внутреннем объеме технологической камеры установки посредством создания специальных звукопоглощающих полостей в ее крышке.

Техническим результатом является снижение излучаемого установкой шума при сохранении массогабаритных параметров установки и удобства ее в эксплуатации. В первом варианте в установке для ультразвуковой очистки, содержащей технологическую камеру с встроенным в нее ультразвуковым преобразователем, корпус и крышку с фланцем и ручкой, крышка дополнительно содержит полости, выполненные в виде звукопоглощающих резонаторов Гельмгольца с резонансной частотой, равной частоте тонального шума установки, и обращенные открытыми концами во внутренний объем камеры. При этом полости могут быть образованы между внутренней поверхностью крышки, поверхностью корпуса и дополнительной перегородкой из акустически жесткого материала, установленной между крышкой и корпусом, или выполнены в ручке крышки.

Во втором варианте в указанной установке крышка дополнительно содержит полости, выполненные в виде узких акустических звукопоглощающих каналов, открытые концы которых обращены во внутренний объем камеры, длиной l1 = (2n-1) λc/4 для каналов с одним открытым концом или длиной l2 = b˙ λc /2 для каналов с обоими открытыми концами, где λc - длина волны тонального шума установки; n = 1,2,3... . При этом полости могут быть образованы между внутренней поверхностью крышки, поверхностью корпуса и дополнительной перегородкой из акустически жесткого материала, установленной между крышкой и корпусом, или выполнены в ручке крышки. Кроме того, в поперечных сечениях каналов на расстоянии l3 = (2n-1) λc/4, где n = 1,2,3..., от закрытого конца каналов длиной l1 или открытого конца каналов длиной l2 может быть закреплен пористый материал.

Оба варианта позволяют решить одну и ту же задачу, получить один и тот же технический результат одним и тем же путем - снижением шума внутреннего объема камеры установки за счет образования в крышке звукопоглощающих полостей определенной конструкции и параметров.

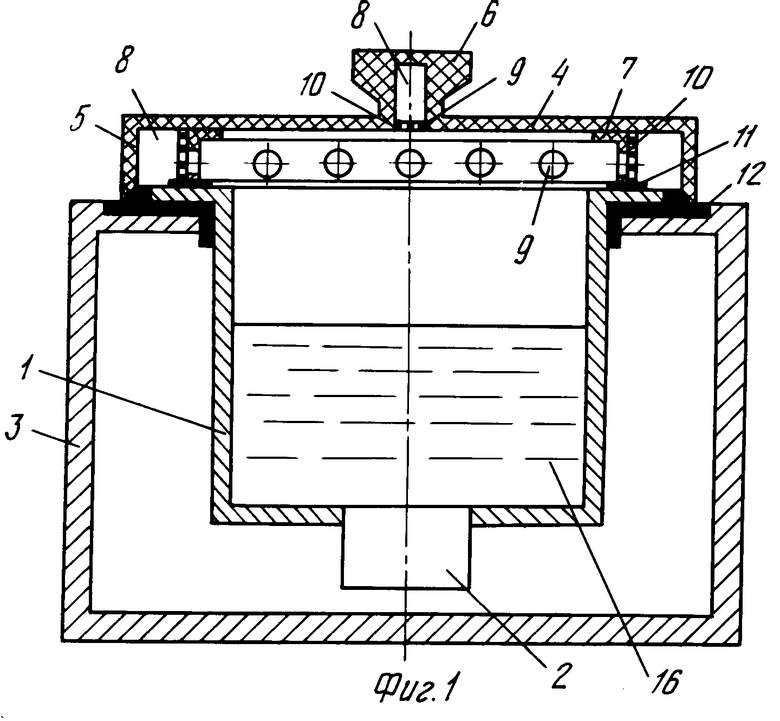

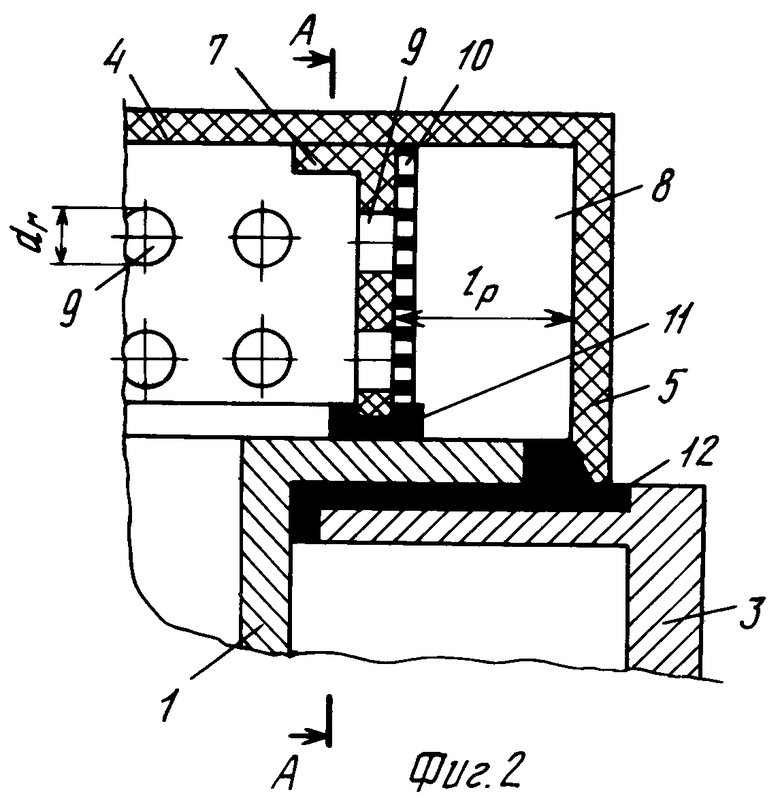

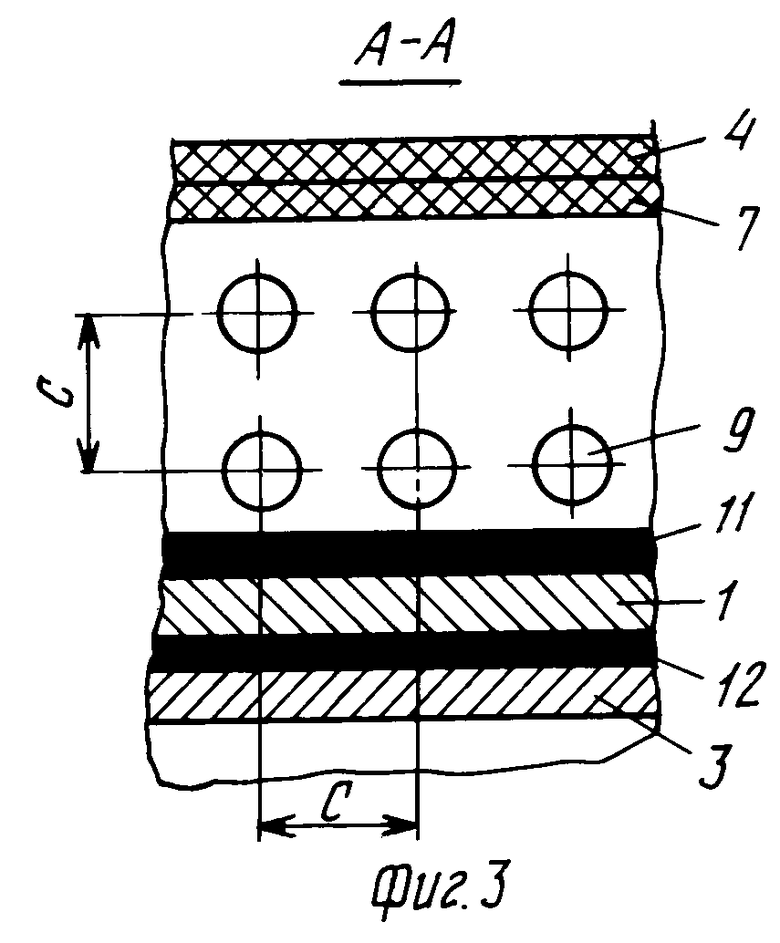

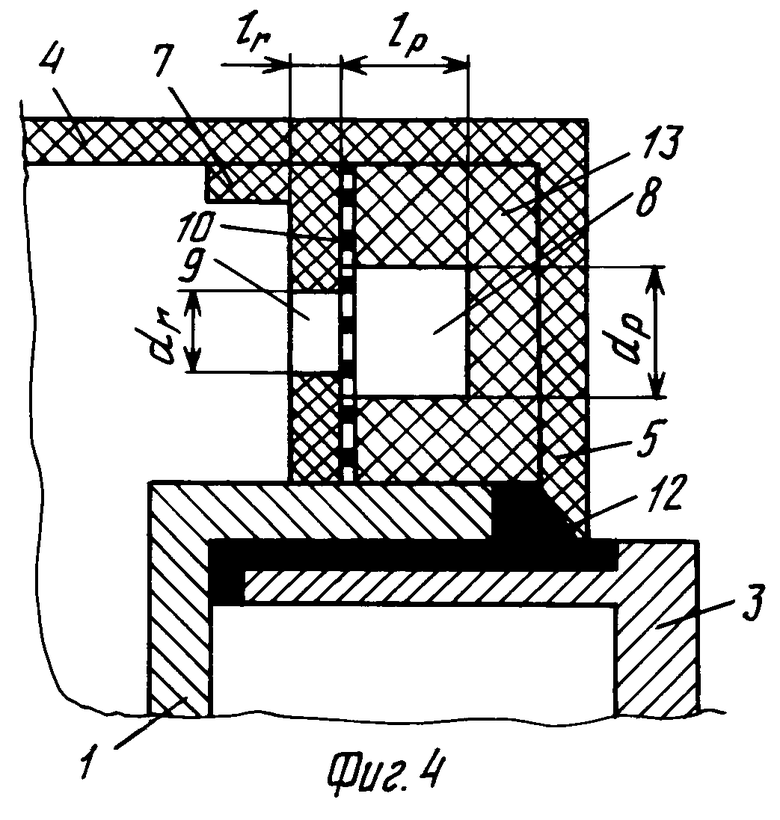

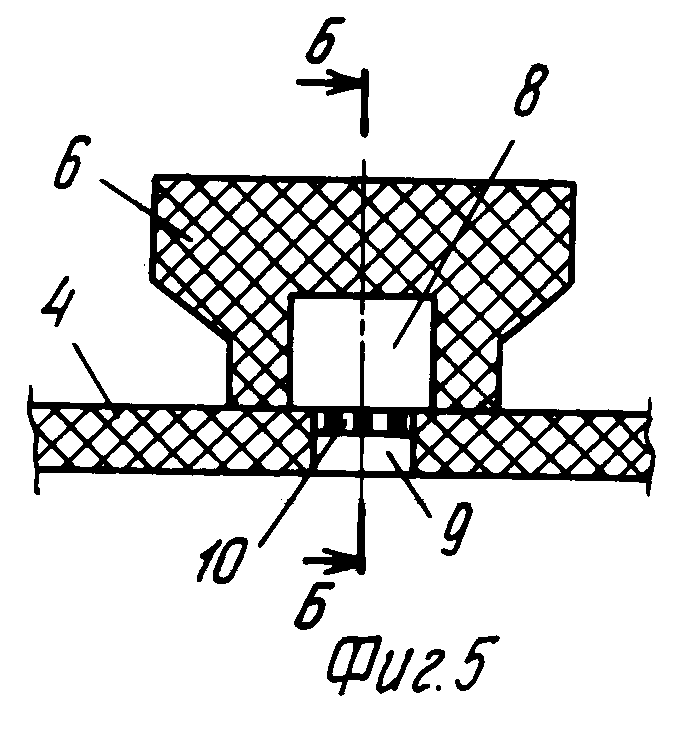

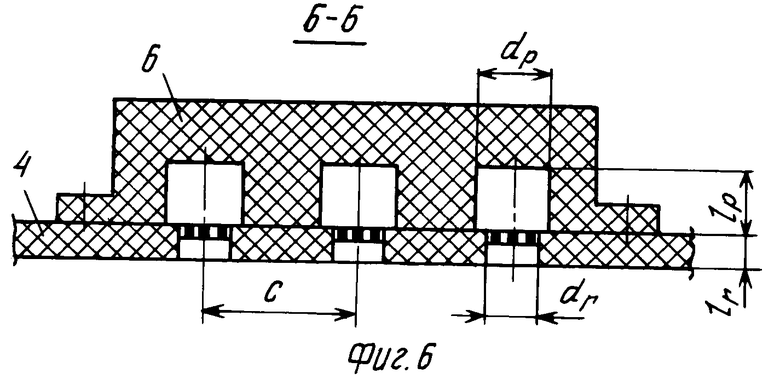

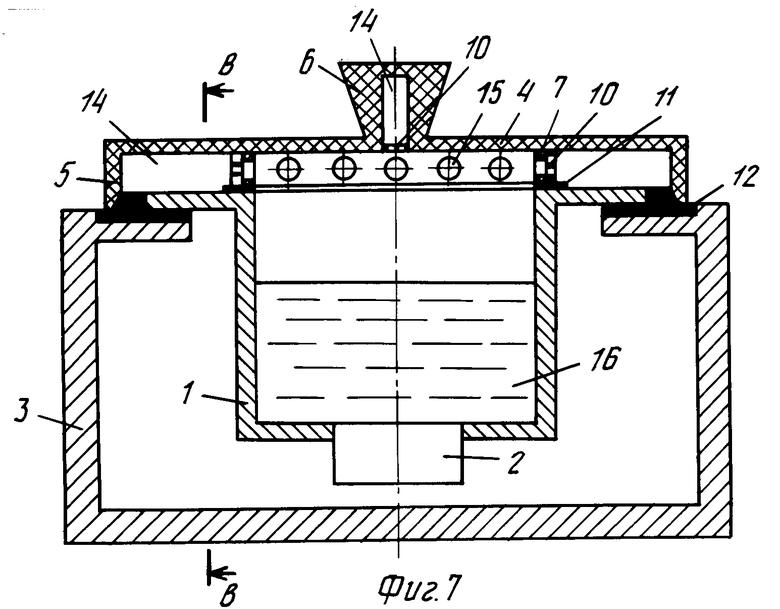

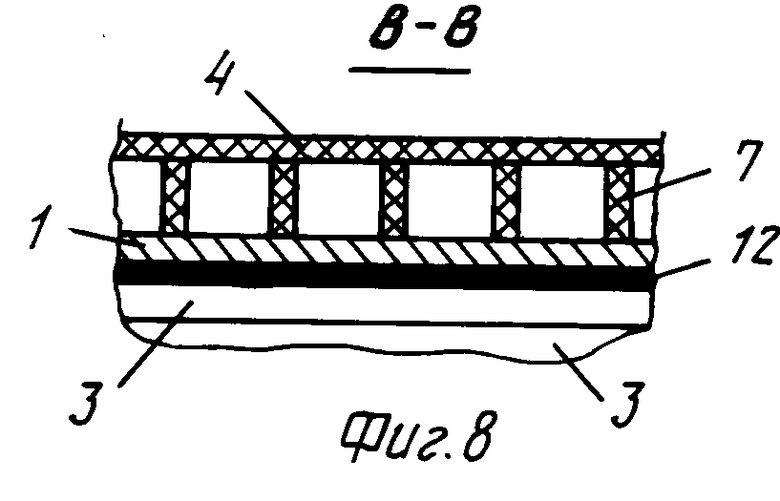

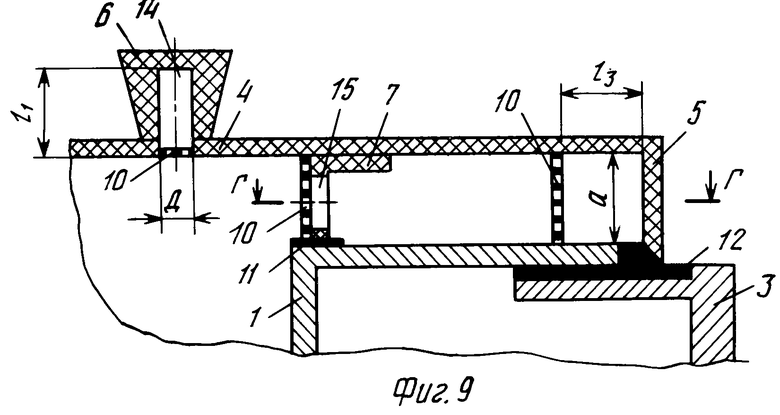

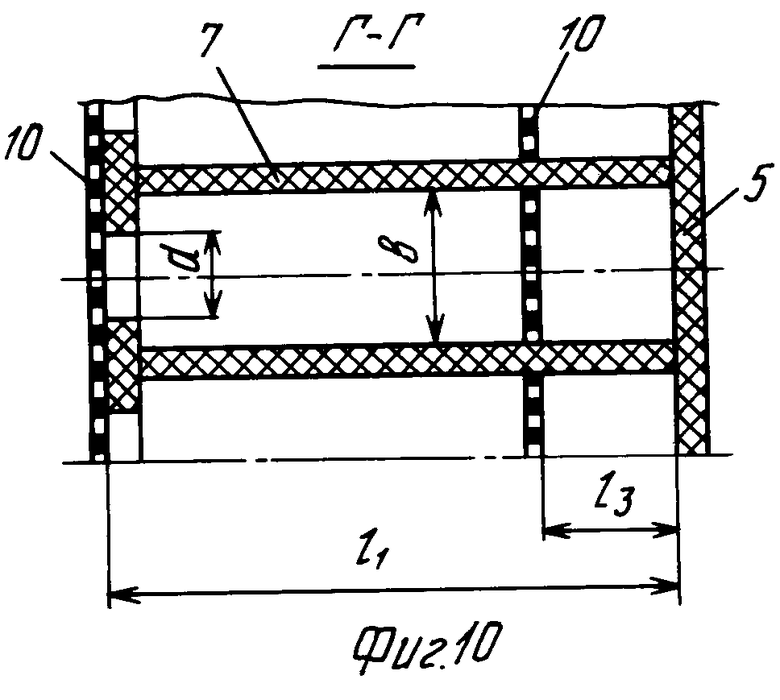

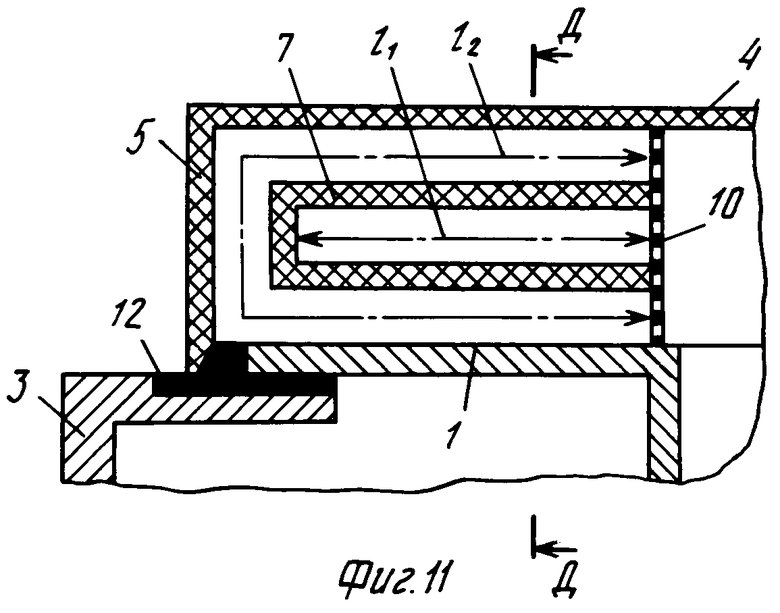

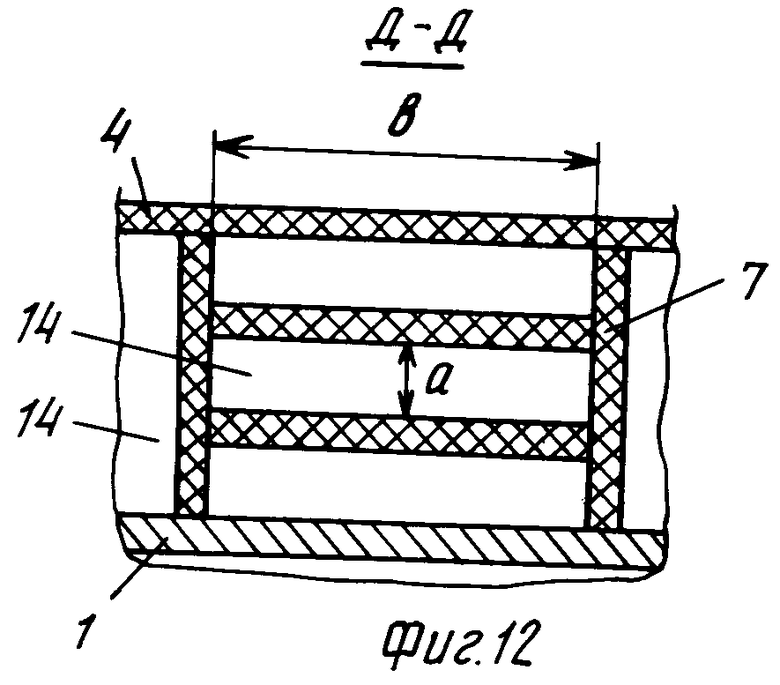

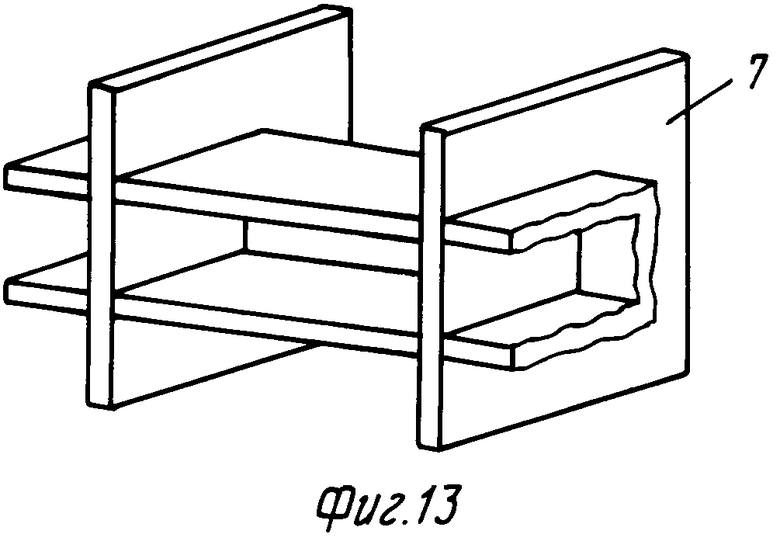

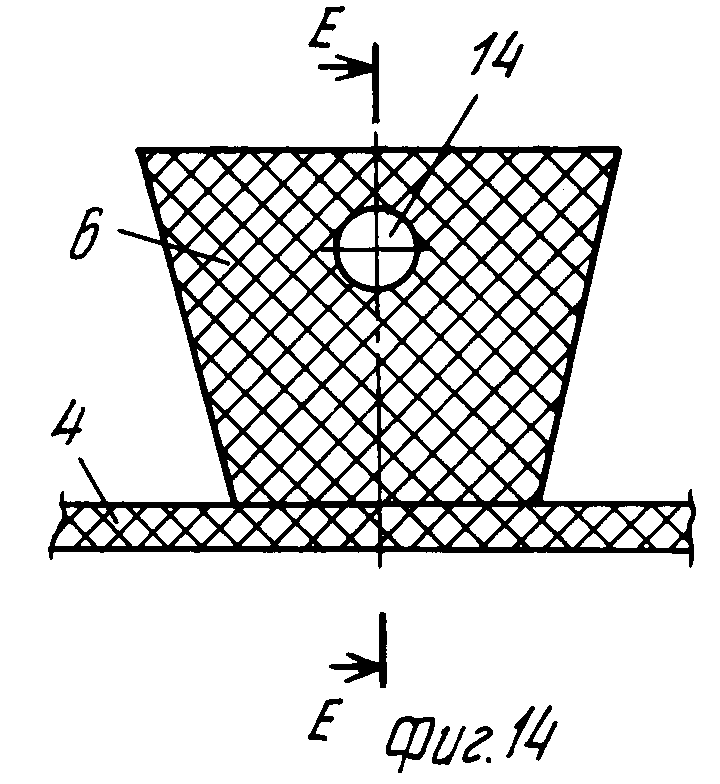

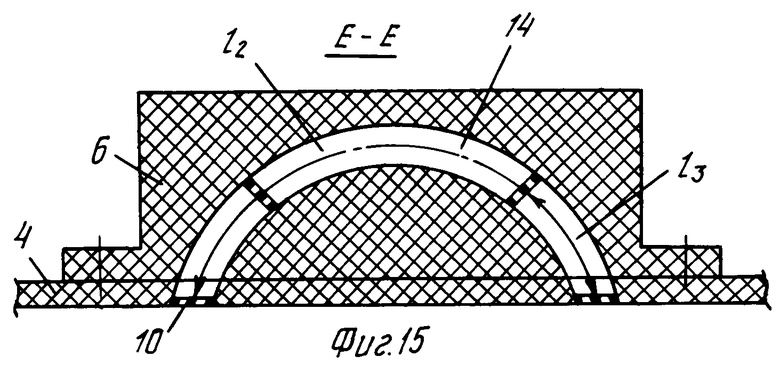

На фиг. 1 показан общий вид установки для ультразвуковой очистки с полостями в виде резонаторов Гельмгольца; на фиг.2 - вариант выполнения резонаторов посредством перфорированной перегородки; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - вариант выполнения резонаторов посредством перегородки и наполнителя (пенопласта); на фиг.5 - вариант выполнения резонаторов в ручке крышки; на фиг. 6 - сечение Б-Б на фиг.5; на фиг.7 - установка для ультразвуковой очистки с полостями в виде узких акустических каналов; на фиг. 8 - сечение В-В на фиг.7; на фиг.9 - каналы прямоугольного поперечного сечения с одним открытым концом посредством перегородки; на фиг.10 - сечение Г-Г на фиг.9; на фиг.11 - канал с одним и двумя открытыми концами посредством перегородки; на фиг.12 - сечение Д-Д на фиг.11; на фиг.13 - общий вид перегородки; на фиг.14 - изогнутые каналы с обоими открытыми концами в ручке крышки; на фиг.15 - сечение Е-Е на фиг.14.

Рассмотрим пример конкретной реализации установки длдя ультразвуковой очистки по первому варианту технического решения, в котором полости в виде резонаторов Гельмгольца выполнены одновременно в ручке крышки и посредством дополнительной перегородки. Установка (фиг.1) содержит технологическую камеру 1 с встроенным в нее ультразвуковым преобразователем 2, корпус, выполненный в виде шумоснижающего кожуха 3, и шумоснижающую крышку 4 из органического стекла с фланцем 5 и ручкой 6. На внутренней поверхности крышки на некотором расстоянии от фланца закреплена перегородка 7 из акустически жесткого материала, например из органического стекла толщиной 2 мм, перекрывающая пространство между крышкой и поверхностью корпуса 3 установки 1. В ручке 6 выполнены одна или более полостей 8, обращенных открытыми концами (отверстиями) 9 во внутренней объем камеры . В перегородке 7 также выполнены отверстия 9, поэтому между внутренней поверхностью крышки, поверхностью корпуса и перегородкой образуется одна или более полостей 8, сообщенных отверстиями 9 с внутренним объемом камеры 1. Вследствие определенной конструкции и размеров полости с отверстием их совокупность представляет собой резонатор Гельмгольца, при этом отверстие является горлом резонатора. Расстояния между фланцем и перегородкой, крышкой и корпусом устанавливаются такими, чтобы обеспечить требуемый объем резонатора. В отверстиях 9 установлен пористый материал 10 (ткань, пенопласт со сквозными порами и пр. ), увеличивающий до значимых величин потери при прохождении через него звуковой энергии, а следовательно, звукопоглощение в камере 1. Кромка перегородки 7 в месте ее примыкания к поверхности установки снабжена уплотнительной прокладкой 11, например, из губчатой резины, обеспечивающей формирование полости резонаторов. Корпус установки в месте примыкания к нему фланца крышки снабжен уплотнительной прокладкой 12, которая виброизолирует камеру 1 и кожух 3, звукоизолирует зазор между ними и обеспечивает формирование полости резонаторов. Параметры резонаторов и эффективность их звукопоглощения могут быть рассчитаны по известным формулам.

На фиг. 4 показан резонатор, образованный в пенопласте 13, помещенном между поверхностью крышки, поверхностью корпуса установки и перегородкой. При этом стенки полостей выполнены акустически жесткими, например, посредством их оплавления. При частоте тонального шума установки fc = 1/2fраб = 11 кГц, где fраб - рабочая частота установки, резонатор (фиг.4) может представлять собой полости цилиндрической формы диаметром dр = 7 мм, глубиной lp = 4 мм, обращенные открытым концом (горлом) во внутренний объем камеры, при этом диаметр горла dг = 6 мм, а его глубина равна толщине перегородки lг = 2 мм. При указанных размерах резонатора его эффективность выражается в виде площади звукопоглощения Ао = 1,56 см2 (коэффициент звукопоглощения α≈ 0,97), а отношение Ао/Sг≈6. Площадь звукопогло- щения такого резонатора в 6 раз превышает площадь условного отверстия, равного площади поперечного сечения горла Sг, в котором бы звук поглощался полностью, т.е. с коэффициентом звукопоглощения α= 1. При наличии множества резонаторов площадь звукопоглощения соответственно увеличивается. При этом фактическая звукоизоляция крышки увеличивается на 10-20 дБ и становится практически равной собственной звукоизоляции материала крышки, т.е. R ≈34 дБ.

На фиг. 2 показано образование резонаторов посредством перфорированной перегородки. При этом перфорация выполнена с шагом C =  = 12 мм, где ε = Sг/Sр = =0,2 - коэффициент перфорации; Sг и Sр - площади поперечного сечения горла и полости резонатора соответственно.

= 12 мм, где ε = Sг/Sр = =0,2 - коэффициент перфорации; Sг и Sр - площади поперечного сечения горла и полости резонатора соответственно.

На фиг. 5 и 6 показаны резонаторы, выполненные в ручке с шагом С = 12 мм.

Рассмотрим пример конкретной реализации установки для ультразвуковой очистки по второму варианту технического решения, в котором полости в виде узких акустических каналов выполнены одновременно в ручке крышки и посредством дополнительной перегородки. Установка (фиг.7 и 8) содержит технологическую камеру 1 с встроенным в нее ультразвуковым преобразователем 2, корпус, выполненный в виде шумоснижающего кожуха 3, и шумоснижающую крышку 4 из органического стекла с фланцем 5 и ручкой 6. На внутренней поверхности крышки на некотором расстоянии от фланца закреплена перегородка 7 из акустически жесткого материала, например из органического стекла толщиной 2 мм, перекрывающая пространство между крышкой и поверхностью корпуса установки. В ручке 6 выполнены одна или более полостей 14, обращенных открытыми концами (отверстиями) 15 во внутренний объем камеры 1. В перегородке 7 также выполнены отверстия 15, поэтому между внутренней поверхностью крышки, поверхностью корпуса установки и перегородкой образуется одна или более полостей 14, сообщенных отверстиями 15 с внутренним объемом камеры 1.

Полости (каналы) могут иметь либо один (фиг.7-10), либо оба открытых во внутренний объем камеры конца (фиг.11-15). На фиг.11-13 показан пример выполнения каналов с одним или обоими открытыми концами с помощью одной перегородки, при этом каналы с одним открытым концом выполнены прямыми, каналы с обоими открытыми концами - изогнутыми. На фиг.14 и 15 показан пример выполнения изогнутых каналов с обоими открытыми концами в ручке крышки. Такие каналы можно изготовить, например, штамповкой элементов ручки, в которых плоскости, предназначенные для соединения при изготовлении ручки, проходили бы вдоль продольных осей отверстий. Вследствие определенных конструкций и размеров полостей с отверстиями они представляют собой узкие акустические каналы. В плоскостях поперечного сечения открытых отверстий 15 каналов закреплен пористый материал 10 (ткань, пенопласт с открытыми порами и пр.), увеличивающий до значимых величин потери при прохождении через него звуковой энергии, а следовательно, звукопоглощение в камере 1, т.е. узкие каналы в этом случае являются звукопоглощающими. Кромка перегородки 7 в месте ее примыкания к поверхности корпуса установки может быть снабжена уплотнительной прокладкой 11, например, из губчатой резины, обеспечивающей формирование каналов (фиг. 7 и 8). Корпус установки в месте примыкания к нему фланца крышки может быть снабжен уплотнительной прокладкой 12, которая виброизолирует камеру 1 и кожух 3, звукоизолирует зазор между ними и обеспечивает формирование полостей каналов (фиг.7 и 8). Кроме того, в плоскостях поперечного сечения каналов, в которых имеют место максимальные колебательные скорости частиц воздуха при прохождении звуковой энергии, также может быть закреплен пористый материал 10 (фиг.9, 10, 14 и 15). Эти плоскости расположены на расстоянии l3 = (2n-1) λc /4, где n = 1,2,3,..., от закрытого конца каналов с одним открытым концом или открытого конца каналов с обоими открытыми концами. При частоте тонального шума установки fc = 1/2fраб = 11 кГц, где fраб - рабочая частота установки, длина волны в воздухе λc≈31,2 мм. Размер одной из сторон канала прямоугольного поперечного сечения а ≅0,5 λc ≅ 15,6 мм (фиг.9-13), диаметр канала круглого поперечного сечения D≅1,2 λc ≅37,4 мм (фиг.9 и 10), поэтому такие каналы являются узкими. Размер b второй стороны канала прямоугольного поперечного сечения не ограничен, но при определенном размере и условиях может обусловливать существенное увеличение звукопоглощения узким каналом, при этом указанный размер не является критерием понятия узкого канала. Длина канала с одним открытым концом l1 = (2n-1) λc/4, длина канала с обоими открытыми концами l2= n ˙λc/2, где n = 1,2,3,... . При частоте шума fc = 11 кГц l1 = 23,4 мм (n = 2), l2 = 46,8 мм (n = 3). Очень узкие каналы, которые характеризуются размерами а ≅ 0,06λc ≅ 2 мм или D≅ 0,15λc≅ 4,7 мм, могут быть выполнены изогнутыми по длине, что дает возможность использования длинных каналов с повышенным звукопоглощением за счет дополнительных перемычек из пористого материала при сохранении массогабаритных параметров крышки установки (фиг.11-15). Для узких каналов поперечные размеры отверстий 15 могут отличаться от соответствующих поперечных размеров полости 14 каналов (фиг.9 и 10). Места расположений перемычек из пористого материала в поперечных сечениях каналов длиной l1 = 3 λc/4 = 23,4 мм определены расстоянием l3 = λc/4 = 7,8 мм от закрытого конца канала (фиг. 9 и 10), а в поперечных сечениях каналов длиной l2 = 3 λc/2 = 46,8 мм - l3 = λc/4 = 7,8 мм, l3 = 3 λc/4 = 23,4 мм и l3 = 5λc/4 = 39 мм от любого из открытых концов (фиг.14 и 15).

Установка по первому варианту технического решения работает следующим образом (фиг.1-6).

Преобразователь 2 возбуждает в рабочей жидкости 16 ультразвуковые колебания с рабочей частотой fраб = 22 кГц (фиг.1). При этом возбуждаются колебания и с другими частотами, наиболее интенсивные среди которых возбуждаются на частоте fc = 1/2fраб = 11 кГц. Частота этих колебаний расположена в той части нормируемого звукового диапазона, для которой установлена наиболее жесткая норма (в октавной полосе со среднегеометрической частотой 8000 Гц), при этом излучаемый на частоте fc = 11 кГц шум является тональным, как правило, значительно превышает допустимый уровень и поэтому требует снижения.

Основными источниками излучения указанного шума являются преобразователь 2, поверхность рабочей жидкости 16, внешняя и внутренняя поверхность технологической камеры 1. Шум, излучаемый внешней поверхностью камеры 1 и преобразователем 2, локализуется и поглощается в пространстве между камерой и шумоснижающим кожухом 3. Шум, излучаемый внутренней поверхностью камеры 1 и поверхностью рабочей жидкости 16, локализуется и поглощается в пространстве между указанными поверхностями и шумоснижающей крышкой 4. Крышка, как и в прототипе, выполнена с низкими массогабаритными показателями, обеспечивает удобство эксплуатации, но в отличие от него содержит элементы, наиболее эффективно поглощающие тональный шум установки частотой fс. Наличие эффективного звукопоглощения во внутреннем объеме технологической камеры обусловливает увеличение фактической звукоизоляции крышки на 10-20 дБ и полную реализацию собственной звукоизоляции материала крышки R ≈34 дБ.

Поглощение шума осуществляется следующим образом. Звуковая энергия, излучаемая во внутренний объем камеры, непосредственно и после отражений от поверхностей камеры, жидкости и крышки попадает в отверстия 9, выполненные в перегородке 7 и ручке 6 (фиг.1). Отверстия 9 образуют вход в полости 8. Вследствие определенной конструкции и размеров полостей с отверстиями они могут выполнять функцию резонаторов Гельмгольца с собственной частотой колебаний, равной частоте снижаемого шума. Расчет размеров, резонансной частоты, эффективности звукопоглощения отдельных резонаторов и их совокупности может быть произведен по известным формулам. При этом воздух в полостях выполняет функцию упругости (пружины), а воздух в отверстиях - сосредоточенной массы. Под действием энергии звуковых колебаний, падающей на отверстия 9, частицы воздуха в них начинают колебаться как сосредоточенные массы, связанные с упругими элементами, расположенными в полостях 8. Эти колебания происходят с резонансной частотой, равной частоте тонального шума установки fc. При резонансных колебаниях колебательная скорость частиц воздуха в горле (отверстии 9) резонатора существенно возрастает и в несколько раз превышает колебательную скорость во внутреннем объеме камеры. При увеличении колебательной скорости возрастают и потери колебательной энергии, для обеспечения значимых потерь в отверстиях 9 закреплен пористый материал. Рассчитанные значения площади звукопоглощения и коэффициента звукопоглощения для одного pезонатора указанной конструкции и размеров составляют Ао = 1,56 см2 и α≈0,97 соответственно, площадь поперечного сечения горла резонатора равна Sг = 0,28 см2. Так как площадь звукопоглощения резонатора выше поглощающей площади поперечного сечения горла, что эквивалентно увеличению звукопоглощения одним резонатором, то увеличение звукопоглощения может быть оценено ориентировочно по формуле ΔLp1=10lg(Ao/Sг) ≈10lg6 =7,5 дБ. Увеличение звукопоглощения от нескольких резонаторов можно определить по формуле

LΣ= 10 lg 10

10 где n - общее число независимых слагаемых уровней Li, в которой LΣ= ΔLpn , Li= ΔLpi. Так, увеличение звукопоглощения от десяти резонаторов равно

где n - общее число независимых слагаемых уровней Li, в которой LΣ= ΔLpn , Li= ΔLpi. Так, увеличение звукопоглощения от десяти резонаторов равно

ΔL = 10lg

= 10lg  10

10 ≈ 17 дБ

≈ 17 дБ

В случае, если крышка имеет со стороны внутреннего объема камеры сплошное звукопоглощающее покрытие с реальным коэффициентом звукопоглощения α≈0,5 и закрывает камеру с внутренним диаметром 200 мм и высотой 150 мм (от поверхности жидкости), то вклад звукопоглощения, который можно оценить по формуле Δ Lпокр. = 10lg(Aвн/Sвн), где Авн - площадь звукопоглощения во внутреннем объеме камер; Sвн - площадь поверхности внутреннего объема камеры, составляет ΔLпокр ≈10 дБ. Таким образом наличие даже 3-5 резонаторов заменяет по эффективности сплошное звукопоглощающее покрытие, а наличие большого количества резонаторов обеспечивает превышение эффективности такого покрытия при одновременном сохранении низких массогабаритных параметров крышки и удобства эксплуатации установки.

Установка по второму варианту технического решения работает следующим образом (фиг.7-15).

Преобразователь 2 возбуждает в рабочей жидкости 16 ультразвуковые колебания с рабочей частотой fраб = 22 кГц (фиг.7 и 8). При этом возбуждаются колебания и с другими частотами, наиболее интенсивные среди которых имеют частоту fc = 1/2fраб = 11 кГц. Излучаемый на этой частоте шум является тональным, как правило, значительно превышает допустимый уровень и поэтому требует снижения. Основными источниками излучения указанного шума являются преобразователь 2, поверхность рабочей жидкости 16, внешняя и внутренняя поверхность технологической камеры 1. Шум, излучаемый внешней поверхностью камеры 1 и преобразователем 2, локализуется и поглощается в пространстве между камерой и шумоснижающим кожухом 3. Шум, излучаемый внутренней поверхностью камеры 1 и поверхностью рабочей жидкости 16, локализуется и поглощается в пространстве между указанными поверхностями и шумоснижающей крышкой 4. Крышка, как и в прототипе, выполнена удобной в эксплуатации и с низкими массогабаритными параметрами, но в отличие от него содержит элементы, эффективно поглощающие тональный шум установки во внутреннем объеме камеры 1. Эффективное звукопоглощение обуславливает увеличение фактической звукоизоляции крышки на 10-20 дБ и практически полной реализации собственной звукоизоляции материала крышки R ≈34 дБ.

Поглощение шума осуществляется следующим образом. Звуковая энергия, излучаемая во внутренний объем камеры, непосредственно и после отражений от поверхностей камеры, жидкости и крышки попадает в отверстия 15, выполненные в перегородке 7 и ручке 6 (фиг.7 и 8). Отверстия 15 образуют вход в полости 14. Вследствие определенной конструкции и размеров полостей с отверстиями они могут выполнять функцию узких звуковых каналов с собственной частотой колебаний стоячих волн, возникающих в этих каналах, равной частоте снижаемого шума. Расчет размеров, резонансной частоты и эффективности звукопоглощения узких каналов может быть произведен по известным формулам. По эффективности вблизи первой резонансной частоты (основного тона) узкие каналы близки резонаторам Гельмгольца с объемами Vэкв ≈0,8 Sк ˙l, где Sк - площадь канала; l - его длина. Звуковая энергия, попадая в узкий канал, отражается от противоположного его конца, в результате чего в канале устанавливается система стоячих волн с максимумами и минимумами амплитуд колебательных скоростей и давлений частиц воздуха, распределенных определенным образом в поперечных сечениях канала вдоль его длины. В каналах с одним открытым концом максимумы колебательной скорости имеют место в поперечном сечении открытого конца, а также в поперечных сечениях, расположенных на расстоянии l3 = = (2n-1) λc /4 = (2n-1)Co/4fc, где λc - длина волны шума частотой fc; Ср- скорость звука в воздухе, от закрытого конца канала. В каналах с обоими открытыми концами максимумы колебательной скорости имеют место в плоскостях поперечных сечений открытых концов, а также в поперечных сечениях, расположенных на расстоянии l3 от любого из открытых концов. В сечениях с повышенной колебательной скоростью возрастают и потери колебательной (звуковой) энергии. Для обеспечения значимых потерь в открытых концах каналов и в их поперечных сечениях, расположенных на расстоянии l3 от соответствующего конца, закреплен пористый материал.

Таким образом, узкие каналы могут иметь по сравнению с резонаторами Гельмгольца дополнительные плоскости поперечного сечения, в которых имеют место дополнительные потери звуковой энергии, т.е. дополнительное звукопоглощение. Как указано выше, эффективность звукопоглощения узких каналов близка эффективности резонаторов Гельмгольца, т.е. при наличии десяти каналов ΔLк10≈ 17 дБ. Наличие в крышке пяти и более звукопоглощающих узких каналов обеспечивает не только превышение эффективности сплошного звукопоглощающего покрытия внутренней поверхности крышки, но и сохранение низких массогабаритных параметров крышки, обеспечение удобства эксплуатации установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВАЮЩАЯ КРЫШКА УСТАНОВКИ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ (ВАРИАНТЫ) | 1992 |

|

RU2005568C1 |

| УСТРОЙСТВО ДЛЯ ЗВУКОПОГЛОЩЕНИЯ В ДВУХКОНТУРНОМ ТУРБОРЕАКТИВНОМ ДВИГАТЕЛЕ | 2002 |

|

RU2230208C2 |

| ИНТЕГРАЛЬНЫЙ ШУМОЗАГЛУШАЮЩИЙ МОДУЛЬ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2512134C2 |

| Шумопоглощающий экран энергетического отсека транспортного средства | 2024 |

|

RU2829838C1 |

| Устройство для ультразвуковой обработки материалов | 1990 |

|

SU1787092A3 |

| ШУМОЗАЩИТНЫЙ ЭКРАН | 2015 |

|

RU2604894C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ ДЛЯ ТРАКТА ТУРБОВЕНТИЛЯТОРНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267628C1 |

| Низкошумное техническое помещение | 2019 |

|

RU2715727C1 |

| Комбинированная звукопоглощающая панель | 2016 |

|

RU2639759C2 |

| УСТРОЙСТВО ДЛЯ ЗВУКОПОГЛОЩЕНИЯ В ДВУХКОНТУРНОМ ТУРБОРЕАКТИВНОМ ДВИГАТЕЛЕ | 2004 |

|

RU2280186C2 |

Использование: в установках для ультразвуковой очистки в жидких средах с небольшими массогабаритными параметрами и невысоким уровнем шума. Цель: увеличение звукопоглощения во внутреннем объеме технологической камеры установки посредством создания звукопоглощающих полостей в ее крышке. В первом варианте в установке, содержащей технологическую камеру с встроенным в нее ультразвуковым преобразователем, корпус, выполненый в виде шумоснижающего кожуха, и крышку с фланцем и ручкой, крышка дополнительно содержит полости, выполненные в виде звукопоглощающих резонаторов Гельмгольца с резонансной частотой, равной частоте тонального шума установки, и обращенные открытыми концами во внутренний объем камеры. При этом полости могут быть образованы между внутренней поверхностью крышки, поверхностью корпуса и дополнительной перегородкой из акустически жесткого материала, установленной между крышкой и корпусом, или выполнены в ручке крышки. Во втором варианте в указанной установке крышка дополнительно содержит полости, выполненные в виде узких акустических звукопоглощающих каналов, открытые концы которых обращены во внутренний объем камеры. Длина каналов с одним открытым концом отличается от длины каналов с обоими открытыми концами. При этом полости могут быть образованы между внутренней поверхностью крышки, поверхностью корпуса и дополнительной перегородкой из акустически жесткого материала, установленной между крышкой и корпусом, или выполнены в ручке крышки. 5 з.п. ф-лы, 15 ил.

УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ (ВАРИАНТЫ).

| Борьба с шумом на производстве | |||

| /Справочник | |||

| -Под ред | |||

| Е.Я.Юдина | |||

| М.: Машиностроение, 1985. |

Авторы

Даты

1995-01-20—Публикация

1992-07-21—Подача