Изобретение относится к области технических средств обеспечения акустической безопасности окружающей среды за счет подавления (уменьшения) негативных (паразитных) шумовых излучений, производимых производственно-технологическим и инженерно-техническим оборудованием, представленным, в частности, насосной, компрессорной станциями, энергетическими установками (двигателями внутреннего сгорания, дизель-генераторными установками), системами вентиляции и кондиционирования воздуха, электрическими машинами (электродвигателями, электротрансформаторами), смонтированным внутри шумогенерирующих (шумоактивных) технических помещений (строительных зданий). Также оно может быть использовано для улучшения акустической комфортабельности в пространственных зонах прилегающих жилых, производственных и общественных помещениях зданий и сооружений, интегрированных (сопредельных, близкорасположенных) с указанными шумогенерирующими техническими помещениями (строительными зданиями).

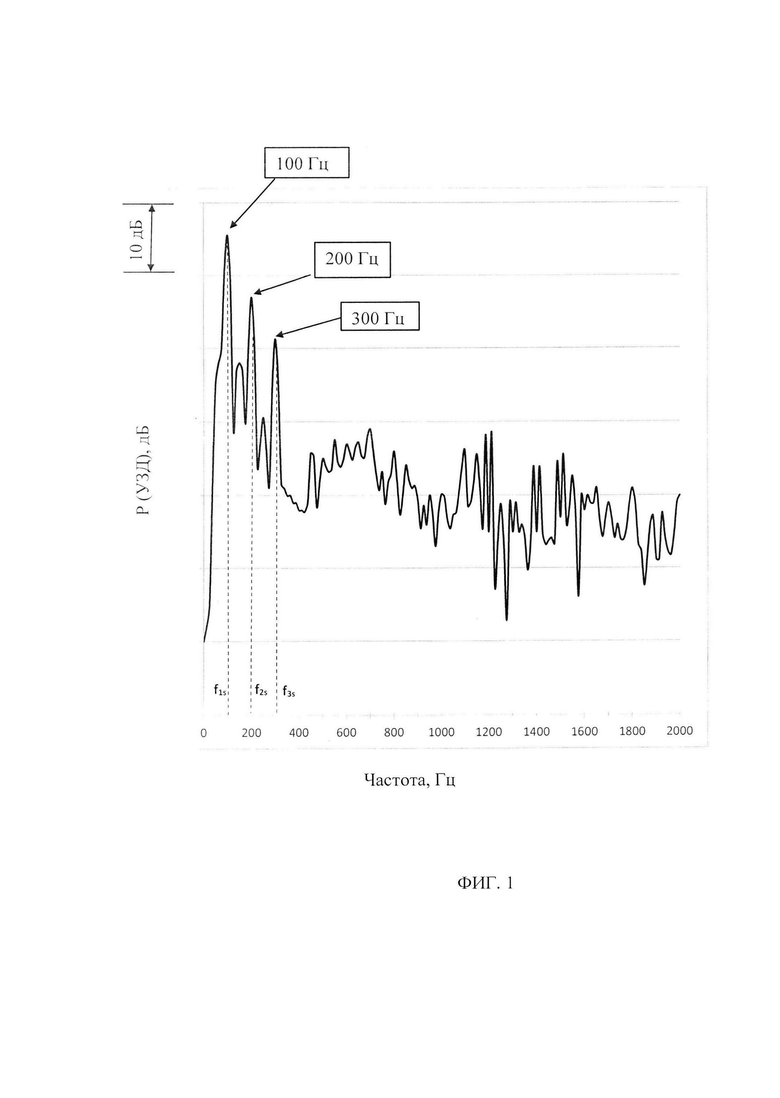

Известно, что для защиты окружающей среды от интенсивного акустического загрязнения (высоких уровней шума), производимого разнообразными видами шумогенерирующих технических объектов, широкое распространение находят различного типа звукоизолирующие (шумоизолирующие) ограждения зашумленных технических помещений (экранные перегородки, кожухи, панельные футеровки несущих и/или корпусных конструкций), оборудованные смонтированными на их поверхностях дополнительными слоями вязкоэластичных виброзвукодемпфирующих, и/или пористых воздухопродуваемых звукопоглощающих, и/или плотных воздухонепродуваемых звукоизолирующих материалов, и/или их разнообразными сочетающимися комбинациями с дополнительным включением несущих, армирующих, звукопрозрачных, защитных, адгезионных, декоративных слоев материалов или соответствующих конструктивных элементов. Также, для этих же целей могут применяться обособленные единичные или сблокированные, представленные в виде агрегатированных модульных батарей, разнообразные типы акустических резонаторов - четвертьволновых (RI), полуволновых (RII), Гельмгольца (RIII). Могут использоваться также содержащиеся в составе технических помещений присоединенные к звукопередающим (волноводным) каналам (проемам) соответствующего вида объемные расширительные камеры, заграждающие (ослабляющие) передачу акустической энергии за счет образованных в них звукоотражающих воздушных (газонаполненных) «акустических пробок», характеризующихся резкими изменениями (перепадами) волновых акустических сопротивлений. В подавляющем большинстве случаев, применяются разнообразные комбинированные сочетания перечисленных выше типов шумозаглушающих (шумопонижающих) способов и технических устройств по их осуществлению, и их конкретный выбор предопределяется как техническими, так и экономическими факторами. Использование такого широкого разнообразного типа шумозаглушающих технических приемов (способов), технических устройств и веществ (материалов) по их осуществлению, позволяет в той или иной мере обеспечить акустически безопасную шумокомфортную среду обитания для людей и животных. В частности, широкое распространение находят различного типа гибридные шумопонижающие конструкции, использующие комбинированную реализацию физических процессов звукопоглощения и звукоизоляции, когда суммарный шумопонижающий эффект используемого технического устройства может базироваться как на эффектах отражения звуковой энергии, так и на комбинированном сочетании эффектов звукопоглощения и звукоотражения. Такого типа технические шумозаглушающие устройства могут, в том числе, не содержать в своем составе пористых воздухопродуваемых звукопоглощающих или воздухонепродуваемых звукоизоляционных структур материалов, а возникающий эффект шумоглушения может реализовываться исключительно функционированием индивидуальных частотно настроенных акустических резонаторных элементов (четвертьволновых RI, полуволновых RII, Гельмгольца RIII), включая распространенное применение перфорированных пластинчатых структур, располагаемых с заданным воздушным зазором относительно жестких звукоотражающих поверхностей, с образованием соответствующих полостных резонаторных устройств (акустических резонаторов Гельмгольца RIII). Такого типа полостные резонаторные звукозаглушающие устройства могут быть как пустотелыми, так и частично заполненными пористым звукопоглощающим веществом.

В качестве известных примеров использования технических устройств заглушения акустической энергии, функционирующих по отмеченным выше физическим принципам, могут быть указаны, в частности, различного типа панельно-полостные звукозаглушающие (шумопонижающие) конструкции:

- международная заявка на изобретение WO 2009/131855 A2 (опубликована 29.10.2009 г.);

- международная заявка на изобретение WO 2008/138840 А1 (опубликована 20.11.2008 г.);

- международная заявка на изобретение WO 2009/037765 А1 (опубликована 20.09.2007 г.);

- патент Германии на изобретение DE 4315759 (опубликован 11.05.1993 г.);

- международная заявка на изобретение WO 2006056351 (опубликована 06.01.2006 г.);

- патент РФ на изобретение RU 2206458 (опубликован 20.06.2003 г.);

- патент Франции на изобретение FR 2910685 (опубликован 27.06.2008 г.);

- заявка Японии на изобретение JP 2008-96826 А (опубликована 13.10.2006 г.);

- заявка Японии на изобретение JP 2007-186186 (опубликована 26.07.2007 г.);

- патент РФ на полезную модель RU 61353 (опубликован 27.02.2007 г.);

- патент РФ на полезную модель RU 67650 (опубликован 27.10.2007 г.).

К выраженным полезным преимуществам использования указанных выше технических устройств заглушения акустической энергии следует отнести возможность их применения в том числе и в условиях воздействия агрессивных сред, высоких температур и интенсивных динамических нагрузок, вследствие исключения использования в их составе пористых воздухопродуваемых (газопродуваемых) волокнистых и/или вспененных открытоячеистых структур органического или синтетического происхождения характеризующихся, как правило, недостаточно высокими термо-влаго-биостойкими характеристиками. В их составе применяются исключительно плотные структуры перфорированных металлических или термостойких полимерных материалов, с возможным включением термостойких пористых волокнистых (базальтовых, стеклянных, металлических), и/или вспененных открытоячеистых металлических, и/или керамических материалов. В то же время, к отрицательным техническим характеристикам такого типа шумозаглушающих устройств следует отнести их узкий рабочий частотный звуковой диапазон эффективного функционирования, высокую чувствительность к частотной расстройке и потере звукозаглушающего эффекта при изменении физических параметров среды распространения звуковых волн, при недостаточно высоком значении достижения эффекта шумозаглушения в необходимом широком частотном диапазоне, высокую стоимость, неудовлетворительные габаритные показатели и повышенную материалоемкость. На современном уровне развития техники указанные негативные факторы могут ограничивать их широкое распространение в эффективном решении актуальных практических задач подавления энергии акустических излучений, производимых различными шумогенерирующими техническими объектами.

Соответственно, известны и широко распространены панельно-полостные шумопонижающие конструкции, образованные полости которых полностью или частично заполнены пористым воздухопродуваемым звукопоглощающим веществом волокнистого и/или открытоячеистого вспененного типа (органического, минерального, синтетического происхождения), характеризующимся более высокими звукопоглощающими (шумопонижающими) характеристиками, однако являющимися достаточно эффективными только в ограниченной области средних и высоких частотах звукового диапазона (свыше 500 Гц). В такого типа известных шумопонижающих конструкциях передняя (лицевая) стенка акустической панели, как правило, выполнена перфорированной и характеризуется достаточно высоким значением коэффициента перфорации, превышающим значение 0,2. Это сообщает ей свойства приемлемой звукопрозрачности и обеспечивает, по-сути, беспрепятственное (с несущественным, не превышающим 10% эффект звукоотражения) прохождение звуковых волн в полость, заполненную пористым звукопоглощающим материалом. Сквозные, преимущественно круглые отверстия или узкие щелевые просечки с отгибами, - наиболее распространенный вид перфорации такого типа лицевой стенки акустической панели. В качестве примеров такого типа известных шумопонижающих технических устройств следует отметить:

- патент Франции на изобретение FR 2899919 (опубликован 19.10.2007);

- патент Франции на изобретение FR 2899992 (опубликован 19.10.2007);

- патент США на изобретение US 3991848 (опубликован 16.09.1974);

- патент США на изобретение US 5422466 (опубликован 11.03.1994);

- патент Японии на изобретение JP 11104898 (опубликован 20.04.1999);

- международная заявка на изобретение WO 2007/017317 (опубликована 15.02.2007);

- патент Японии на изобретение JP 62165043 (опубликован 21.07.1987);

- заявка Германии на изобретение DE 4332856 (опубликована 27.09.1993);

- Европейский патент на изобретение ЕР 1477302 А1 (опубликован 17.11.2004);

- заявка Японии на изобретение JP 2000034937 (опубликована 02.02.2000);

- заявка Германии на изобретение DE 202004018241 (опубликована 24.11.2004);

- патент Великобритании на изобретение GB 1579897 (опубликован 03.06.1976);

- патент Германии на изобретение DE 4332845 А1 (опубликован 27.09.1993);

- Европейский патент на изобретение ЕР 0697051 B1 (опубликован 20.04.1994);

- международная заявка на изобретение WO 2004/013427 А1 (опубликована 12.02.2004);

- патент РФ на изобретение RU 2042547 (опубликован 27.08.1995).

Приведенные выше известные шумопонижающие технические устройства, наряду с достигаемыми удовлетворительными акустическими характеристиками, реализующимися в области средних и высоких частот звукового диапазона, тем не менее характеризуются определенной потерей потенциальных шумозаглушающих свойств, вследствие образования скачкообразного изменения (перепада) волнового акустического сопротивления на плоской границе размежевания (раздела) упругих слоистых сред распространения звуковых волн в рассматриваемой зоне воздушной среды, примыкающей к твердой плосколистовой слоистой структуре, с отличающимися значениями волновых акустических сопротивлений, в составе примыкающей воздушной среды, как в виде твердотелой плоской стенки перфорированной лицевой панели, так и плосколистовой структуры пористого звукопоглощающего вещества. Это вызывает не только соответствующую потенциальную потерю звукопоглощающего эффекта, но и содержащиеся отверстия перфорации, распределенные по всей твердотелой поверхности плоской стенки, вызывают также и определенную потерю звукоизолирующих (в частности, звукоотражающих) свойств указанной многослойной структуры стеновой перегородки в целом.

Для повышения шумопонижающих свойств подобного вида конструкций, путем обеспечения более плавного (не резкого скачкообразного) согласования волновых акустических сопротивлений, на путях распространения звуковых волн, в граничных зонах разделения упругой воздушной среды распространения звуковых волн, включающих сопредельные граничные зоны контактирования внешней твердооболочковой поверхности панели технического устройства с внешней и с внутренней полостной зонами примыкания воздушной среды, контурам внешней оболочки (стенки) лицевой акустической панели придается неплоская гофровидная геометрическая форма (клинообразная, волнообразная, кулисообразная), как это, в частности, представлено в следующих известных технических устройствах:

- патенте РФ на изобретение RU 2249258 (опубликован 27.09.2004);

- патенте США на изобретение US 4097633 (опубликован 27.06.1978);

- заявке Германии на изобретение DE 4237513 (опубликована 07.11.1992);

- заявке США на изобретение US 2003207086 (опубликована 11.06.2003);

- Европейском патенте на изобретение ЕР 0253376 А2 (опубликован 20.01.1988);

- патенте РФ на изобретение RU 2161825 (опубликован 10.01.2001);

- заявке Австралии на изобретение AU 2007100636 (опубликована 16.08.2007).

Вышеприведенные шумопонижающие конструкции технических устройств характеризуются, в первую очередь, существенным усложнением их технологического исполнения и относительно высокой стоимостью, при реализуемой недостаточно высокой звукоизолирующей способности (из-за наличия выделяющихся «звукоизолирующих провалов» в отдельных звуковых частотных диапазонах характеристики заглушения звуковой энергии, вследствие образования собственных «паразитных» полостных воздушных акустических резонансов), а также вынужденным сопутствующим возникающим сокращением («вытеснением») применяемыми шумопонижающими конструкциями полезного рабочего объема технического помещения, усложнением процессов их эксплуатационного обслуживания (очистки, мойки).

Еще одним известным техническим направлением совершенствования конструкций технических устройств ослабления распространения негативной («паразитной») звуковой энергии, генерируемой виброшумоактивными техническими объектами, смонтированными в технических помещениях, связанным с увеличением доли поглощенной звуковой энергии, является выполнение в передней лицевой панели технического устройства, непосредственно воспринимающей падающие звуковые волны, отверстий перфорации с заданными узкими технологическими допусками геометрических форм и определенных габаритных размеров. Такого типа шумопонижающие технические устройства известны из следующих патентных документов:

- патента Германии на изобретение DE 4315759 C1 (опубликован 11.05.1993);

- патента США на изобретение US 6194052 B1 (опубликован 20.06.1998);

- Европейского патента на изобретение ЕР 1146178 A2 (опубликован 15.03.2001);

- Европейского патента на изобретение ЕР 1950357 А1 (опубликован 30.07.2000);

- заявки США на изобретение US 2007/0272472 А1 (опубликована 29.11.2007);

- международной заявки на изобретение WO 2006/101403 А1 (опубликована 28.09.2006);

- заявки США на изобретение US 2007/0151800 А1 (опубликована 05.06.2007).

Указанные шумопонижающие технические устройства могут характеризоваться улучшенными эксплуатационными и декоративными (улучшенным внешним дизайном) свойствами. Однако, их шумопонижающие свойства являются, тем не менее, недостаточно высокими ввиду используемого ограниченного потенциала улучшения эффективности конструктивной модификации технического устройства, базирующейся исключительно на рационализации геометрических форм и габаритных размеров отверстий перфорации. Также их производство связано с необходимостью применения более сложного и дорогостоящего высокотехнологического оборудования, обеспечивающего соблюдение узких технологических допусков на изготовление.

Известны шумопонижающие технические устройства, выполненные в виде составных узловых (модульных) звукоизолирующих ограждений, конструктивные элементы которых комбинировано сочетают в себе несколько технических приемов (реализуемых нескольких физических эффектов), позаимствованных из рассмотренных выше группировок известных технических устройств, позволяющие в той или иной степени (в том или ином частотном диапазоне, с тем или иным достигаемым шумозаглушающим эффектом) целенаправленно улучшать их акустические свойства. Такого типа комбинированные гибридные шумопонижающие технические устройства описаны в следующих патентных документах:

- патенте РФ на изобретение RU 2295089 (опубликован 10.03.2007);

- патенте Франции на изобретение FR 2929749 (опубликован 09.10.2009);

- патенте Великобритании на изобретение GB 822954 (опубликован 04.11.1959);

- патенте РФ на изобретение RU 2340478 (опубликован 10.12.2008);

- заявке Японии на изобретение JP 2002175083 (опубликована 21.06.2002).

Недостатками представленных выше шумопонижающих технических устройств является их более высокая конструктивная сложность и технологическая трудоемкость изготовления, при достигаемых в ряде случаев недостаточно высоких (заданных требованиями технического задания на проектирование) экологических и стоимостных показателях. В особенности, это относится к реализуемым потенциалам дополнительного улучшения их шумозаглушающих характеристик в низкочастотном диапазоне звуковых частот, являющимся наиболее интенсивным и наиболее актуальным в решении типичных проблем уменьшения шума машин и оборудования.

Известно техническое решение по патенту РФ на изобретение №2465390, опубликованном 20.01.2011, в котором описана конструкция звукоизолирующего ограждения, выполненного в виде автономного шумопонижающего экрана, содержащего в своем составе несущие элементы типа поперечных стоек и продольных профилей, а также соответствующего типа шумопоглощающий элемент, расположенный в полости с заданным воздушным зазором между тыльной звукоотражающей панелью и перфорированной сквозными отверстиями лицевой звукопрозрачной панелью. При этом указанный шумопоглощающий элемент содержит несущую основу листового перфорированного или сетчатого типа, закрепленную механическими крепежными элементами к горизонтальным профилям и/или основанию шумопонижающего экрана, футерованную, по крайней мере, с одной из ее сторон, обособленными звукопоглощающими панелями, представляющими совокупность дробленых фрагментов пористых волокнистых или вспененных открытоячеистых звукопоглощающих материалов, которые определенным образом распределены и неподвижно закреплены на поверхности несущей основы, с образованием соответствующих воздушных зазоров между ними. По крайней мере, со стороны размещения обособленных звукопоглощающих панелей, поверхность шумопоглощающего элемента футерована слоем звукопрозрачной газовлагонепроницаемой пленки или ткани. Недостатком анализируемого известного технического решения является ограниченная возможность его эффективного использования, осуществляемого не внутри замкнутых ограниченных объемов технических помещений, а преимущественно на открытых пространствах окружающей среды для обеспечения защиты селитебных территорий населенных пунктов от воздействующего негативного акустического излучения, распространяющегося со стороны шумогенерирующих технических объектов - транспортных средств и промышленного оборудования, устанавливаемых вблизи автомобильных и железных дорог, аэродромов, открытых участков линий метрополитена, испытательных полигонов, шумоактивных строительных и производственных площадок, или каких-либо других пространственно распределенных источников повышенного шумового излучения, производящих интенсивное акустическое загрязнение окружающей среды. Это обуславливает, в частности, необходимость использования в составе такого типа звукоизолирующего ограждения дополнительных несущих и опорных элементов (автономного фундамента, опорного основания, поперечных стоек и продольных профилей), что существенно усложняет проблему использования указанной шумопонижающей конструкции, приводит к увеличению ее весо-габаритных параметров и стоимости. Одновременно с этим, применение несущей основы в виде плосколистовой геометрической формы, закрепляемой в вертикальном положении на горизонтальных профилях или основании, усложняет технологический процесс последующего размещения обособленных звукопоглощающих панелей, а также затрудняет выполнение звукоизолирующего ограждения сложной пространственной геометрической формы. Ограниченный выбор габаритных размеров и геометрических форм, физико-механических параметров, при необходимости соблюдения заданных величин воздушных зазоров между отдельными образцами дробленных фрагментов обособленных звукопоглощающих панелей, предопределяет недостаточно эффективное поглощение звуковой энергии, реализующееся в условиях диффузного звукового поля закрытых помещений и отмечается в зауженном рабочем частотном диапазоне, характерном только для пространственно распределенных локальных излучателей звуковой энергии в условиях свободного звукового поля открытых пространств типа движущихся на открытых пространствах потоков автотранспортных средств (легковых и грузовых автомобилей, автобусов) или средств железнодорожного транспорта. Использование такого типа конструкции звукоизолирующего ограждения, выполняемого в виде автономного шумопонижающего экрана (нескольких составных конструкций, для последующего размещения внутри технического помещения, вблизи его ограждающих стеновых и потолочных конструкций), существенно уменьшит (загромоздит) его полезное рабочее пространство, ухудшит процесс технологического обслуживания смонтированного в нем производственно-технологического и инженерно-технического оборудования.

Также известным и используемым в технике (архитектурной акустике) техническим приемом частичного исключения (частичного ослабления) развития физического процесса формирования выраженных полуволновых акустических резонансов упругих тел воздушных объемов, представленных внутренними трехмерными воздушными полостями помещений, ухудшающих их акустические качества, является непосредственное применение оригинального по конструктивному исполнению технического помещения, представленного в виде соответствующего измерительного исследовательского акустического инструментария, выполненного в виде измерительной реверберационной камеры, как это описано, в частности в [1, 2, 3]:

[1] - ASTM с 423-02а. Standart Test Method for Sound Absorption and Sound Absorption Coefficients by the Reverberation Room Method. American Society for Testing and Materials International. - West Conshohocken. - 2002. - 11 p.;

[2] - ГОСТ 31274-2004 (ИСО 3741:199) «Шум машин. Определение уровней звуковой мощности по звуковому давлению. Точные методы для реверберационных камер».

[3] - ГОСТ 31704-2011 (ISO 354:2003) «Материалы звукопоглощающие. Метод измерения звукопоглощения в реверберационной камере».

Габаритные размеры и геометрические формы такого типа измерительной реверберационной камеры, соотношения ее составных габаритных размеров и реализующиеся физические характеристики ее стеновых конструкций позволяют в определенной степени исключать (частично ослаблять) развитие физического процесса формирования синфазного резонансного сложения полудлин звуковых волн (λ/2) и кратных им гармоникам, возбуждаемых внутри воздушной полости измерительной реверберационной камеры помещенным в ней исследуемым шумогенерирующим источником звука (или калиброванным звуковым излучателем), предотвращая тем самым образование выраженных резонирующих собственных акустических мод воздушного объема помещения измерительной реверберационной камеры. Это позволяет из состава образующегося диффузного (реверберационного) акустического поля внутренней воздушной полости такого типа технического помещения частично исключать (ослаблять) развитие физического процесса формирования выраженной неравномерной пространственной плотности распределения интенсивности звуковой энергии, локализирующейся в замкнутой воздушной полости измерительной реверберационной камеры. Такого типа измерительные реверберационые камеры имеют ограниченное применение и используются преимущественно в области акустических исследований и измерений звуковой мощности шумогенерирующих технических объектов, а также оценки звукопоглощающих характеристик образцов акустических материалов. Также они применяются для исследований звукопоглощающих характеристик полномасштабных конструкций деталей, узлов и систем машин (их опытных макетных образцов), выполняемых в условиях диффузного (реверберационного) звукового поля. В нормативных требованиях, приведенных в [1, 2, 3], даны указания по соответствующим принципам проектирования конструкций измерительных реверберационных камер, предъявляющие требования к объему (габаритным размерам) и геометрической форме ее воздушной полости, физическим характеристикам используемых стеновых конструкций, исключающих (ослабляющих) негативное развитие физических процессов формирования резонансно выраженных пространственных зон неравноплотного распределения интенсивности звуковой энергии, а также исключения (ослабления) нежелательного процесса звукопоглощения, производимого ограждающими поверхностями стеновых конструкций и дверным проемом измерительной реверберационной камеры. Однако, альтернативное использование такого типа оригинальных конструкций измерительных реверберационных камер, в качестве возможных типичных вариантных исполнений низкошумных технических помещений, с устраненными (ослабленными) полуволновыми акустическими резонансами, существенно усложняет и удорожает конструкции типичных технических помещений, предназначенных для последующего монтажа в них шумогенерирующих технических объектов (ШГТО) при их проектировании, строительстве и последующей эксплуатации. Очевидным недостатком такого типа технических помещений, выполненных в виде измерительных реверберационных камер, является также неудовлетворительное (неполное и неудобное в эксплуатации) использование их полезного рабочего пространства, ввиду реализованных в них непараллельных противолежащих поверхностей стеновых ограждений, пола и потолочного перекрытия (потолка). Более того, в ряде случаев, для обеспечения требуемой диффузности звукового поля (реализуемой равномерной пространственной плотности распределения звукового давления по объему помещения измерительной реверберационной камеры), использование свободного рабочего пространства помещения затруднено применяемыми в воздушной полости измерительной реверберационной камеры монтируемых в ней дополнительных рефлекторных экранных элементов, дополнительно выравнивающих пространственную плотность распределения интенсивности звуковой энергии в воздушной полости измерительной реверберационной камеры, что связано с нежелательным дополнительным загромождением ее полезного рабочего пространства.

Известно техническое решение по патенту РФ на изобретение №2579104, опубликованном 20.12.2015, принимаемое в качестве ПРОТОТИПА, в котором представлено техническое помещение, оборудованное звукоизолирующей зашивкой, выполненной в виде звукоизолирующей лицевой плосколистовой и/или звукоизолирующей формованной неплоской панели, с воздушным зазором монтируемой относительно поверхности оппозитно расположенной несущей стеновой (потолочной) конструкции технического помещения, с образованием соответствующих замкнутых воздушных полостей. При этом, к указанным звукоизолирующим лицевым панелям и/или несущим стеновым (потолочным) конструкциям технического помещения соответствующим образом закреплены четвертьволновые акустические резонаторы RI и/или полуволновые акустические резонаторы RII, частотно настроенные и температурно адаптированные на подавление в образованных воздушных полостях возникающих воздушных акустических резонансов, формирующихся на их собственных поперечных, продольных и повысотных акустических модах. Также дополнительную функцию частичного по эффективности подавления амплитудных значений собственных акустических резонансов в воздушных полостях, образуемых между оппозитно расположенными стенками звукоизолирующей лицевой панели звукоизолирующей зашивки и несущей стеновой (потолочной) конструкцией технического помещения, могут выполнять обособленные брикетированные звукопоглощающие модули, составленные из дробленных пористых звукопоглощающих веществ, соответствующим образом размещаемые в заданных пространственных зонах воздушных полостей.

Недостатком известного технического решения, представленного в прототипе, является сложность его технологического исполнения, а также высокая стоимость, трудоемкость монтажа и технического обслуживания, обусловленная, в первую очередь, необходимостью раздельного монтажа различного типа шумоподавляющих (звукопоглощающих) конструктивных элементов (четвертьволновых акустических резонаторов RI и/или полуволновых акустических резонаторов RII), и/или обособленных брикетированных звукопоглощающих модулей с использованием соответствующих крепежных элементов и отдельной лицевой панели. В это же время, применение плосколистовой лицевой панели в составе рассматриваемого технического решения вызывает соответствующее скачкообразное изменение (перепад) волнового акустического сопротивления на пути распространения звуковых волн. Кроме этого, следует указать на недостаточное (слабое) использование механизма (физического эффекта) краевого дифракционного поглощения звуковой энергии, ввиду реализующегося малого суммарного периметра краевых зон при незначительном числе используемых брикетированных звукопоглощающих модулей, и/или отсутствия в пористой структуре брикетированных звукопоглощающих модулей сквозных отверстий перфорации (сквозных каналов), потенциально способных дополнительно усиливать эффект дифракционного поглощения энергии распространения звуковых волн.

Заявляемое в качестве изобретения техническое устройство «Низкошумное техническое помещение» направлено на устранение выявленных и проанализированных недостатков аналогов и прототипа в отношении относительной простоты его технической реализации, приемлемой технологичности, экологичности, стоимости и эффективности функционирования, с обеспечением эффекта расширения частотного диапазона снижения уровня звукового излучения, производимого как самим ШГТО, установленным в техническом помещении, так и направленного на исключение (предотвращение) реализации развития физических процессов резонансного взаимодействия и соответствующего усиления уровней звукового излучения, а также возникновения физического процесса биений взаимодействующих акустических сигналов (звуковых волн) с близкими значениями частот звуковых колебаний, производимых находящимся в нем ШГТО (несколькими ШГТО) и осуществляемым им потенциально возможным динамическим возбуждением резонансных акустических колебаний массо-упругого тела воздушного объема, заключенного во внутренней трехмерной воздушной полости технического помещения. Необходимость предотвращения развития физического процесса биений взаимодействующих акустических сигналов (звуковых волн) с близкими значениями частот звуковых колебаний, вызвана целесообразностью исключения образующегося результирующего пульсирующего шумового сигнала с частотой нарастания и спада его уровней, равной разности значений взаимодействующих частот звуковых колебаний. Для рассматриваемого в материалах заявки актуального низкочастотного звукового диапазона излучения (см. фиг. 1-4), не превышающего 500 Гц, результирующий акустический сигнал указанных физических взаимодействий, проявляющийся в виде биений акустических сигналов, по субъективным восприятиям человеческого слуха воспринимается в виде резкого неприятного раздражающего воздействия, ухудшающего психо-физиологическое состояние человека и является отрицательным фактором обеспечения акустической безопасности окружающей среды.

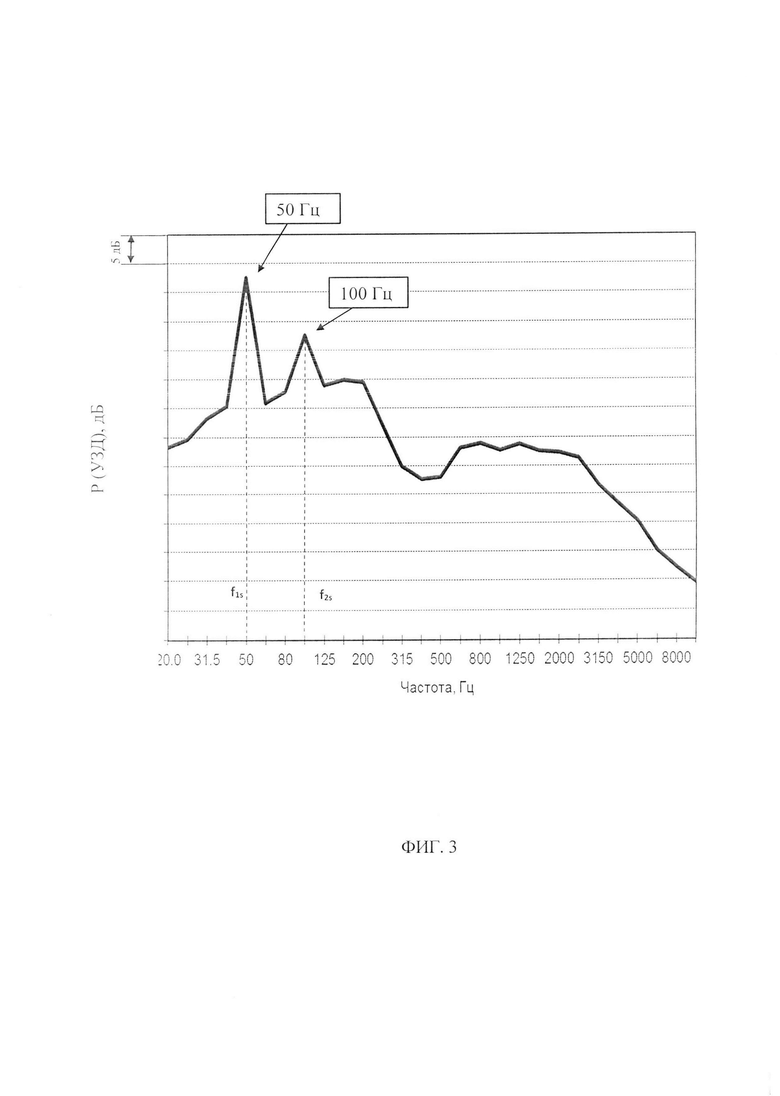

На актуальность и возможные пути (способы, устройства) решения проблем уменьшения низкочастотных звуковых излучений на доминирующих значениях отдельных дискретных частотных составляющих fms, выделяющихся в широкополосных спектрах звуковых давлений различного типа ШГТО, эксплуатируемых (смонтированных) в составе технических помещений, в частности, - поршневых ДВС, механических редукторов, роторов, вентиляторных установок, электрогенераторов, электротрансформаторов, тягодутьевых машин, дымососов (осевого, центробежного типа), насосов и компрессоров (поршневых, центробежных) - указывается в известных информационных источниках [4…10], а также подтверждается результатами экспериментальных исследований авторов, приведенными на фиг. 1…4.

[4] - Helmut V. Fuchs. Schallabsorber und  Springer-Verlag Berlin Heidelberg, 2007 - 546 p.;

Springer-Verlag Berlin Heidelberg, 2007 - 546 p.;

[5] - Н.И. Иванов. Инженерная акустика. Теория и практика борьбы с шумом. - М.: Логос, 2010. - 424 с.;

[6] - В.Б. Тупов. Снижение шума от энергетического оборудования. - М.: Издательство МЭИ, 2005. - 232 с.;

[7] - Д.Ф. Лазароиу, Н.Л. Бикир. Шум электрических машин и трансформаторов. Перевод с рум., - М.: «Энергия», 1973. - 271 с.;

[8] - Борьба с шумом на производстве. Справочник. Под ред. Е.Я. Юдина, Машиностроение, М., 1985, 400 с.;

[9] - Справочник по контролю промышленных шумов. Перевод с англ. Л.Б. Скрябиной и Н.И. Шабановой, М., Машиностроение, 1979, 447 с.;

[10] - Справочник по технической акустике. Под ред. М. Хекла и Х.А. Мюллера. Л., Судостроение, 1980, 440 с.;

[11] - Г.Л. Осипов, В.Н. Бобылев, Л.А. Борисов и др. Звукоизоляция и звукопоглощение. Под ред. Г.Л. Осипова, В.Н. Бобылева. - М.: ООО «Издательство АСТ»: ООО «Издательство Астрель», 2004. - 450 с;

[12] - М.И. Фесина, И.В. Дерябин, Л.Н. Горина. Отдельные результаты экспериментальных исследований физических процессов генерирования биений звуковых колебаний в замкнутых воздушных объемах технических помещений. Сборник докладов четвертой международной научно-технической конференции «Динамика и виброакустика машин»: 18-20 июля 2018 г. - Самара: СНИУ, 2018. - С. 34-35.

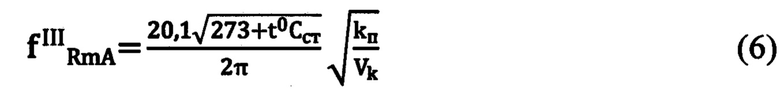

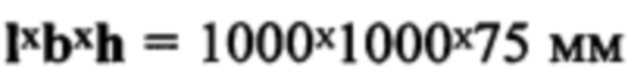

С учетом функционирующих постоянных (установившихся) скоростных и нагрузочных режимов работы указанных выше эксплуатируемых ШГТО, доминирующие дискретные низкочастотные составляющие fms, выделяющиеся в широкополосных спектрах звуковых давлений, также являются неизменными (с постоянными значениями частоты звука fms), как это следует из приведенных фиг. 1, 2, 3, 4. Это относится, в частности, к ШГТО, представленным силовым электротрансформатором, с выделяющимися частотными гармониками f1s, f2s, f3s, равными 100, 200 и 300 Гц, кратными постоянному значению промышленной частоты сети переменного тока fc = 50 Гц (см. фиг. 1 и 2). Аналогичным образом, это может относиться к постоянным установившимся значениям номинальных частот вращения ns (fms) валов поршневых машин (ДВС, компрессоров, насосов), электрогенераторов, механических или электрических вентиляторов, механических редукторов, а также к периодическим возвратно-поступательно движущимся неуравновешенным массам неуравновешенных сил и моментов кривошипно-шатунных механизмов поршневых машин (см., в частности, фиг. 3 и фиг. 4). Источниками (динамическими возбудителями) интенсивных звуковых излучений на указанных выделяющихся доминирующих дискретных составляющих fms, с формирующимися соответствующими акустическими полями, являются, в частности, пульсации газа (воздуха) в процессах всасывания воздуха в цилиндры поршневых машин, периодические динамические перемещения воздуха лопатками (лопастями) крыльчаток вентиляторов, динамические дисбалансы вращающихся валов, неуравновешенные силы и неуравновешенные моменты возвратно-поступательно движущихся масс поршневых машин (шатунно-поршневых масс кривошипно-шатунного механизма, коленчатого вала), знакопеременные динамические нагрузки рабочих процессов пересопряжения зубьев в зубчатых зацеплениях редукторных агрегатов, динамические знакопеременные электромагнитные и магнитострикционные силы различного типа электрических машин и установок. Числовые значения частот звуковых колебаний рассматриваемых доминирующих дискретных составляющих fms известны в виде конкретного результата (значения), определенного экспериментальным путем, выполненного с помощью соответствующей регистрирующей и анализирующей виброакустической аппаратуры (как это в качестве иллюстративных примеров приведено авторами на фиг. 1, 2, 3, 4), или известны в виде результата (значения), определенного расчетным путем, с учетом известных исходных данных - известного заданного постоянного установившегося скоростного (нагрузочного) эксплуатационного режима работы ns агрегата или системы и известных конструктивных характеристик (технических параметров) составных элементов рассматриваемого ШГТО (например, частоты вращения коленчатого вала, числа цилиндров и тактности рабочего процесса поршневой машины, частоты вращения и числа лопаток (лопастей) крыльчатки вентилятора, числа зубьев сопрягаемых зубчатых пар зубчатого зацепления при известной частоте вращения зубчатых колес, частоты сети переменного тока), как это определяется, в том числе и из известных, указанных выше, информационных источников [4…10].

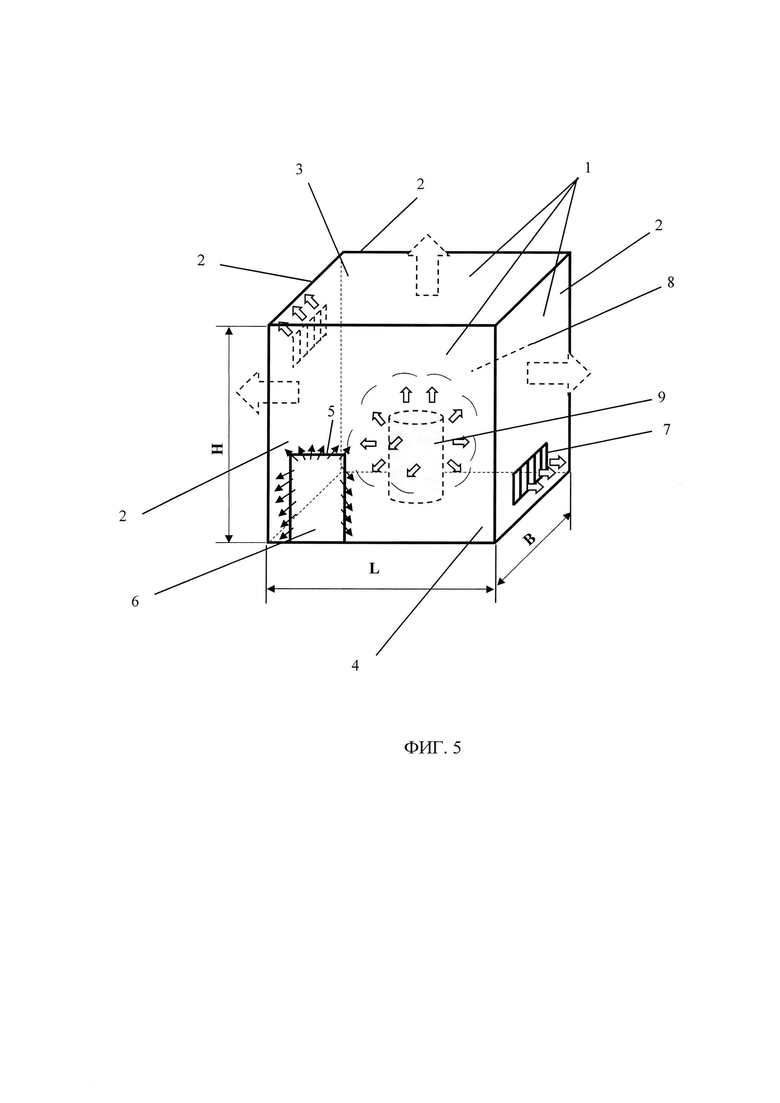

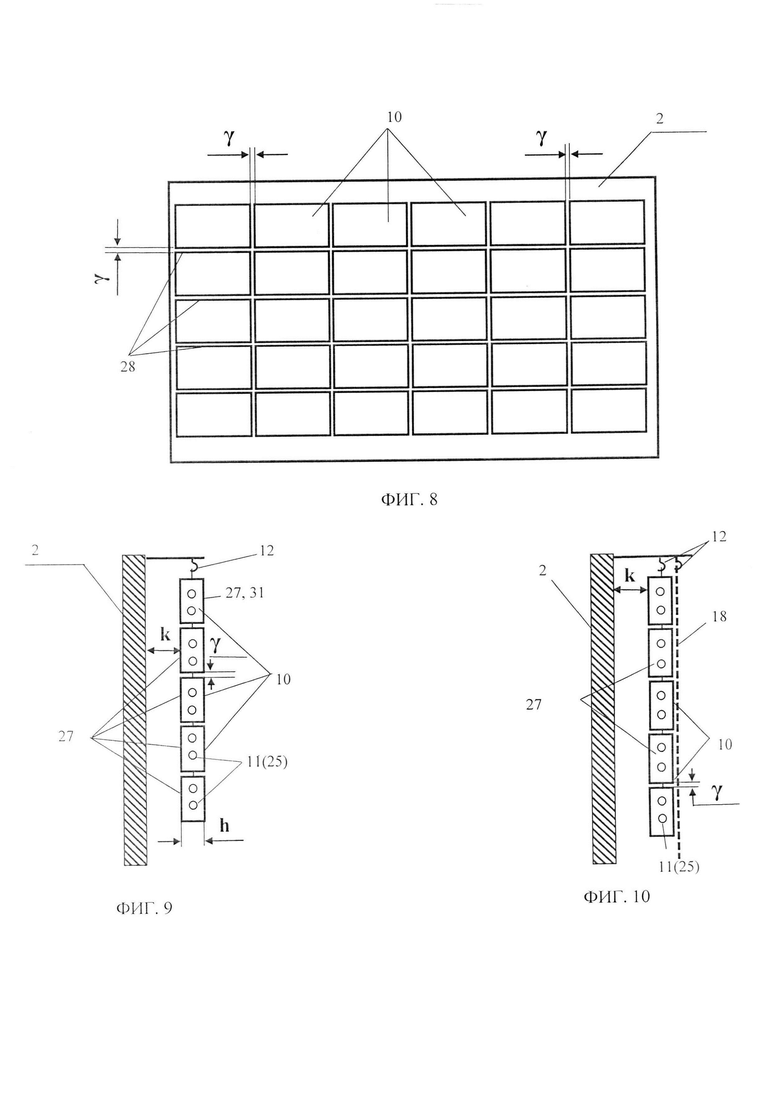

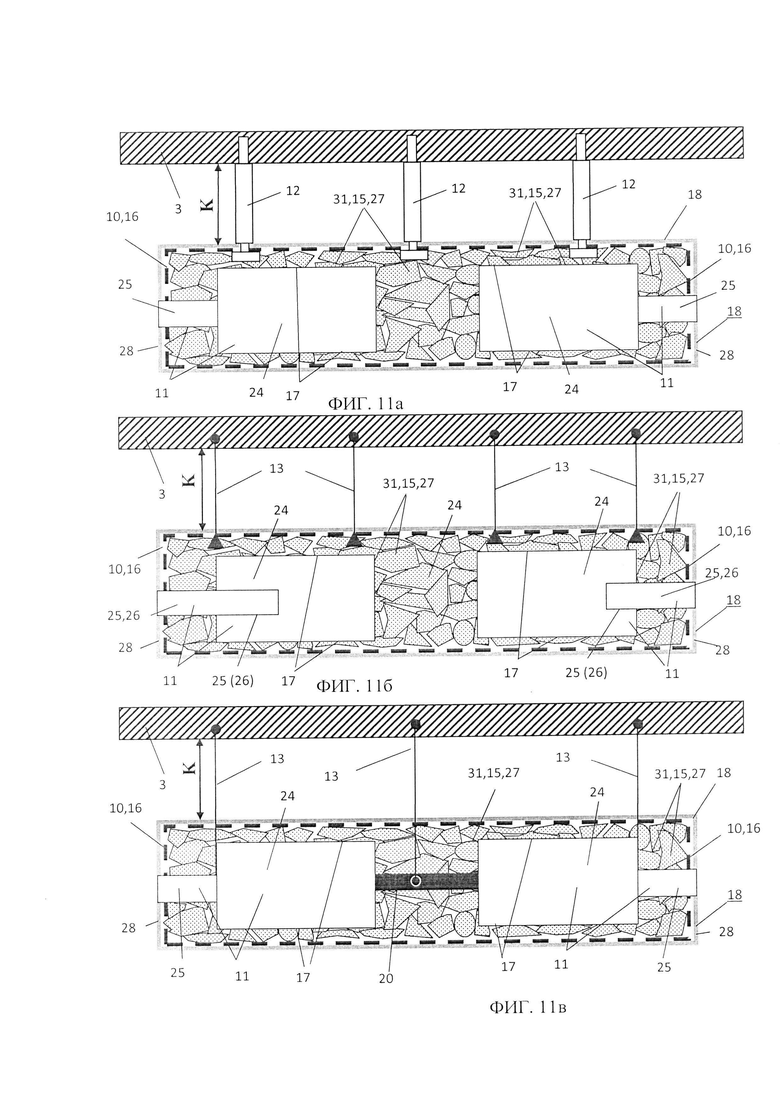

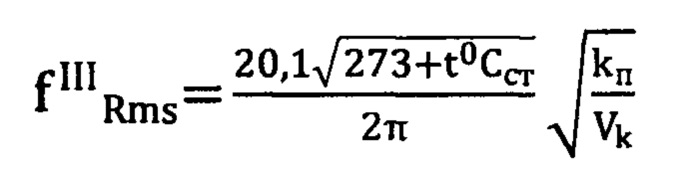

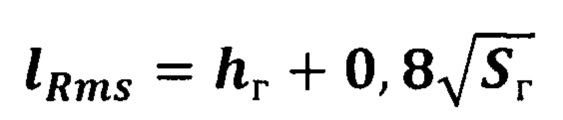

Технический результат заявляемого устройства в виде изобретения заключается в обеспечении (повышении) акустической безопасности окружающей среды путем улучшения звукопоглощающих (шумопонижающих) характеристик используемого технического устройства, реализующихся, преимущественно, в актуальном низкочастотном звуковом диапазоне, при сопутствующем снижении широкополосного (средне- и высокочастотного) по частотному составу звукового излучения, генерируемого ШГТО. Заявляемое техническое устройство представлено низкошумным техническим помещением, оборудованным техническими средствами эффективного подавления, преимущественно, низкочастотного акустического излучения, генерируемого ШГТО, смонтированными в данном техническом помещении (рис. 5…7). Данные технические средства (составные элементы технического устройства) предназначены, в первую очередь, для подавления звукового излучения, производимого непосредственно ШГТО, а также в том числе, и исключения (предотвращения) реализации развития физических процессов низкочастотного резонансного взаимодействия и последующего результирующего усиления уровней звукового давления, с предотвращением возникновения физических процессов биений взаимодействующих акустических сигналов (звуковых волн), имеющих достаточно близкие (соизмеримые) значения уровней звуковых давлений (УЗД) и частот звуковых колебаний fms, производимых находящимся в нем ШГТО (fms) и осуществляемым им возможным возбуждением резонансных динамических «реакций - откликов» на дискретных значениях собственных частот звуковых колебаний (fmA), формирующихся на собственных акустических модах массо-упругого тела воздушного объема внутренней трехмерной воздушной полости технического помещения, в направлении ее габаритных параметров A (L, В, Н). Технический результат достигается за счет соответствующего применения (монтажа с заданными воздушными зазорами) на стеновых и потолочных ограждениях и перекрытиях технического помещения соответствующих конструктивно-технологических исполнений обособленных цельноформованных комбинированных звукопоглощающих панелей, выполненных из твердотелых пористых воздухопродуваемых звукопоглощающих веществ, характеризующихся пористой воздухопродуваемой монолитной и/или дробленной звукопоглощающей структурой, в которых размещены (интегрированы) полостные частотонастроенные звукозаглушающие конструктивные элементы, представленные в виде акустических резонаторов Гельмгольца RIII (RIIIms и/или RIIImA) (см. фиг. 8, 9, 10, 11а, 11б, 11в, 12, 13а, 13б, 14а, 14б, 15а, 15б, 16а, 16б, 17). При этом, горловые части акустических резонаторов Гельмгольца RIII компонуются исключительно на торцевых гранях обособленных цельноформованных комбинированных звукопоглощающих панелей и могут быть выполнены в отдельных видах конструктивных исполнений в виде вставных трубчатых элементов, изготовленных из плотных воздухонепродуваемых материалов.

Достигаемое, при этом, эффективное снижение уровня звуковой энергии, генерируемой ШГТО, реализуется в расширенном частотном диапазоне звукового спектра, преимущественно в низкочастотном, но также охватывает средне- и высокочастотное звуковое излучение. Это обусловлено соответствующим конструктивно-технологическим комбинированным совмещением и параллельным эффективным функционированием составных технических элементов заявляемого устройства, предназначенных для селективного частотно-настроенного подавления генерируемой в техническом помещении низкочастотной звуковой энергии (энергии распространяемых низкочастотных звуковых волн) на выделяющихся (доминирующих) в частотных спектрах шума усиленных и/или слабозадемпфированных низкочастотных акустических резонансах, а также обеспечением сопутствующего широкополосного диссипативного поглощения используемым в составе технического устройства пористым монолитным или дробленным воздухопродуваемым звукопоглощающим веществом, средне- и высокочастотной звуковой энергии. Физический эффект поглощения звуковой энергии при этом базируется на реализуемых избирательных частотно-настроенных звукоподавляющих процессах функционирующей акустической колебательной системы в виде акустического резонатора Гельмгольца RIII, возбуждаемой падающими на нее (в открытые горловые части RIII) звуковыми волнами, которая селективно (избирательно) и достаточно эффективно поглощает акустическую энергию (преобразует ее в тепловую энергию), излучаемую на звуковых частотах, близких (совпадающих) к собственной (резонансной) частоте колебаний fIIIR используемого в составе обособленной цельноформованной комбинированной звукопоглощающей панели акустического резонатора Гельмгольца RIII. Одновременно с этим, параллельно, осуществляется широкополосное (средне- и высокочастотное) поглощение звуковой энергии, производимое непосредственно используемым веществом пористой монолитной или дробленной воздухопродуваемой звукопоглощающей структуры. В физический процесс поглощения звуковой энергии также эффективно включаются дополнительные звукопоглощающие поверхностные зоны, образованные свободными поверхностями граней каждого из обособленных дробленных фрагментированных элементов дробленного пористого звукопоглощающего вещества. Также имеет место сопутствующее возникновение дополнительных механизмов интенсификации физического процесса поглощения звуковой энергии, вызванных реализуемыми дифракционными диссипативными потерями, возникающими в зонах краевых граневых и реберных участков обособленных дробленых фрагментированных звукопоглощающих элементов, при прохождении и огибании их звуковыми волнами по сформированным, хаотично распределенным, сообщающимся извилистым разветвленным воздушным каналам, образованным контактным и/или зазорными неплотными прилегающимися и/или адгезивно сопрягающимися контактирующими ребрами и гранями обособленных дробленых фрагментированных звукопоглощающих элементов, которые имеют место наряду с реализующимися типичными физическими процессами звукопоглощения, осуществляемыми непосредственно монолитными пористыми структурами звукопоглощающих веществ каждого из обособленных дробленых фрагментированных звукопоглощающих элементов. В свою очередь, образованные в пористых структурах обособленных цельноформованных комбинированных звукопоглощающих панелей пустотелые объемные камерные полости акустических резонаторов Гельмгольца RIII, ограниченные (сформированные) звукопрозрачными воздухонепродуваемыми пленочными эластичными оболочками, способствуют формированию анизотропной акустической структуры в составе обособленной цельноформованной комбинированной звукопоглощающей панели, усиливающей (интенсифицирующей) физические процессы диссипативного поглощения звуковой энергии (см. фиг. 11а, 11б, 11в, 12, 13а, 13б, 14а, 14б, 15а, 15б, 16а, 16б, 18). Также дополнительное краевое дифракционное диссипативное поглощение звуковой энергии возникает и в процессах огибания распространяющимися звуковыми волнами периметрических зон открытых полостных горловых частей акустических резонаторов Гельмгольца RIII (как это показано на фиг. 18, 21) и свободных торцевых граней обособленных цельноформованных комбинированных звукопоглощающих панелей при их узкощелевом зазорном размещении друг относительно друга (см. схемы на фиг 6, 7, 8, 9, 10, 20, 22).

Этим же физическим явлениям (формированию акустической анизотропии, усиливающей диссипативное поглощение звуковой энергии), может способствовать и преднамеренное дополнительное введение в состав звукопоглощающего вещества, составленного из пористых воздухопродуваемых звукопоглощающих материалов, представленных обособленными дробленными фрагментированными пористыми звукопоглощающими элементами, соответствующих по структурному составу, геометрическим формам и габаритам дробленных фрагментов, выполненных из плотных (непористых) воздухонепродуваемых полимерных веществ (см. фиг. 19). При этом, может соблюдаться их заданный ограниченный количественный дозированный состав, при необходимом осуществляемом соответствующем объемном распределении в образуемой смеси разнородных (пористых и непористых) дробленных фрагментов. Монтажная установка обособленных цельноформованных комбинированных звукопоглощающих панелей с узкощелевыми воздушными зазорами между противолежащими торцевыми частями обуславливает реализацию диссипативного дифракционного поглощения звуковой энергии свободными краевыми зонами пористой звукопоглощающей структуры, при их свободном огибании распространяемыми звуковыми волнами (см. фиг. 20).

В результате достижения более высоких результирующих звукопоглощающих эффектов, в ряде случаев (при необходимости), это позволяет уменьшить количество используемого пористого звукопоглощающего вещества, при условии удовлетворения заданной (определяемой техническим заданием на разработку или техническими условиями на изготовление) требуемой величины эффекта шумозаглушения. По аналогичным причинам, возможно (допустимо) применение более дешевого и одновременно более экологичного исходного полуфабрикатного сырья для получения звукопоглощающего материала (далее - ЗПМ), производимого, например, из производственно-технологических отходов, производственного брака, или из демонтированных пористых звукопоглощающих структур материалов, содержащихся в составе шумоизоляционных пакетов технических объектов, завершивших свой жизненный цикл и вынужденно подвергаемых утилизации. В конечном итоге, все это способствует улучшению безопасностных экологических характеристик заявляемого технического устройства (и сопутствующему «оздоровлению» окружающей среды), реализующегося за счет уменьшения количества непродуктивно утилизируемых твердых звукопоглощающих веществ, вынужденно подвергаемых, в том числе, процессам захоронения (например, в виде демонтированных шумопонижающих пакетов, входящих в состав деталей и узлов АТС, завершивших свой жизненный цикл), которые не допускают их непосредственной энергетической утилизации путем сжигания, вследствие выделения ими вредных и опасных продуктов сгорания и/или разрушающих, в том числе, озоновый слой (выбросами СО2). Это в еще большей степени актуализирует экономическую и экологическую эффективность целесообразности применения технических устройств, использующих утилизируемые отходы в качестве исходного сырьевого продукта, выполненных согласно заявляемого технического решения (изобретения). Также в этих случаях более продуктивно реализуется экономное замещающее ресурсо-энергосбережение невозбновляемых углеводородных сырьевых материалов (нефти, природного газа), в меньших количествах расходуемых на первоначальное (исходное) производство из них синтетических звукопоглощающих материалов.

В качестве исходного полуфабрикатного сырья, используемого для изготовления обособленных дробленых фрагментированных звукопоглощающих элементов, могут применяться продукты вторичной рециклированной утилизационной переработки технологических отходов и технологического брака производства волокнистых, вспененных открытоячеистых ЗПМ и/или технологических отходов и брака производства различного типа деталей из ЗПМ. Также в состав исходного полуфабрикатного сырья включаются уже произведенные детали и узлы (панели, обивки, прокладки - из пористых ЗПМ), отобранные из состава демонтированных пакетов шумоизоляции разнообразных технических объектов типа шумоактивных средств транспорта (автомобильного, железнодорожного, авиационного, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники, и т.п.), и/или других шумогенерирующих агрегатов и систем энергетических установок (стационарных ДВС, стационарных и передвижных компрессорных установок и т.п.), и/или используемых в различного типа строительных объектах (звукотеплоизоляционные волокнистые или вспененные открытоячеистые облицовочные панели для стеновых футеровок, межэтажных перекрытий, лифтовых шахт, вентиляционных систем). В конечном итоге, это позволяет уменьшать результирующую стоимость производимого технического устройства и обеспечивает снижение загрязнения окружающей среды уже образованными отходами производства и накопившимися неиспользованными продуктами утилизации акустических материалов. Тем самым, это способствует улучшению экологических характеристик устройства, реализуемых в том числе и за счет уменьшения количества звукопоглощающих веществ подлежащих вынужденному захоронению (например, шумопонижающих пакетов в составе деталей АТС, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания. Для управляемого упрощения осуществления технологических операций механического дробления (вырубки/нарезки) и их последующего объемного распределения с обеспечением заданного дозирования по структурному составу и весо-габаритным параметрам, в отдельных случаях в качестве исходного полуфабрикатного сырья, используемого для изготовления обособленных цельноформованных комбинированных звукопоглощающих панелей низкошумного технического помещения, могут также использоваться произведенные «новые» обособленные дробленые фрагментированные звукопоглощающие элементы. Под термином «новые» подразумеваются дробленные фрагментированные звукопоглощающие элементы, произведенные из «нового» (не утилизируемого) сырья, например, из полуфабриката плосколистового типа (плоских листов или рулонов ЗПМ). Могут использоваться также комбинированные смеси, задаваемые в определенных пропорциях дозированных сочетаний обособленных дробленых фрагментированных звукопоглощающих элементов, полученных из рециклированных утилизационных материалов деталей и узлов, в состав которых добавляется определенное количество произведенных «новых» обособленных дробленых фрагментированных звукопоглощающих элементов заданных геометрических форм и габаритных размеров, изготовленных из «нового» исходного полуфабрикатного сырья производства пористых ЗПМ (листового, рулонного). В ряде случае, это позволяет более гибко управлять конечными физическими (акустическими) параметрами образуемой смешанной комбинированной структурной массы звукопоглощающего вещества (акустическими, весовыми, плотностными, жесткостными, эксплуатационными), осуществляемыми за счет введения в необходимых пропорциях в него заданной количественной дозированной добавки «новых» обособленных дробленых фрагментированных звукопоглощающих элементов, характеризуемых более узкими полями разброса контролируемых акустических параметров пористого звукопоглощающего вещества. Тем самым могут быть реализованы технологические процедуры, в той или иной требуемой мере, улучшающие физические (акустические) характеристики результирующей структуры обособленных цельноформованных комбинированных звукопоглощающих панелей в составе заявляемого низкошумного технического помещения.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство низкошумного технического помещения имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Особенности и преимущества заявляемого изобретения станут понятны из представленных чертежей и следующего детального описания устройства, где:

- на фиг. 1 приведены экспериментальные результаты измерений спектра звукового давления (FFT-спектра), излучаемого ШГТО 9, представленным электротрансформаторной подстанцией закрытого типа (ЭТПЗТ), размещенной в техническом помещении 1 подвального этажа здания испытательного центра промышленного предприятия. Измерительный микрофон располагался вне технического помещения 1 на высоте 1,2 м от поверхности его пола, на расстоянии 1 м от перекрытого входной дверью 6 дверного проема 5 технического помещения 1 ЭТПЗТ;

- на фиг. 2 приведены экспериментальные результаты измерений спектра звукового давления (1/3 октавного спектра), излучаемого ШГТО 9, представленным силовым электротрансформатором типа 3МК 260-1 фирмы PLATTHAUS (Германия), расположенным в техническом помещении 1 испытательного центра промышленного предприятия. Измерительный микрофон располагался внутри технического помещения 1 на расстоянии 0,5 м от корпуса электротрансформатора, на высоте 1,2 м от поверности пола 4 технического помещения 1;

- на фиг. 3 приведены экспериментальные результаты измерений спектра звукового давления (1/3 октавного спектра), излучаемого ШГТО 9, представленным промышленным вентилятором типа Аксипал FTDA-050-3 (Россия), смонтированном в техническом помещении 1, представленным помещением испытательной акустической лаборатории испытательного центра промышленного предприятия. Измерительный микрофон располагался внутри технического помещения 1 по оси вращения рабочего колеса вентилятора на расстоянии 0,25 м от поверхности его ступицы;

- на фиг. 4 приведены экспериментальные результаты измерений спектра звукового давления (1/3 октавного спектра), излучаемого ШГТО 9, представленным поршневым компрессором фирмы STAL (Швеция), смонтированным внутри технического помещения 1, представленного компрессорно-холодильной станцией испытательного центра промышленного предприятия. Измерения проводились внутри технического помещения 1, на расстоянии 3 м от поверхности стенки передней части корпуса компрессора, на высоте 1,2 м от поверхности пола 4 технического помещения 1;

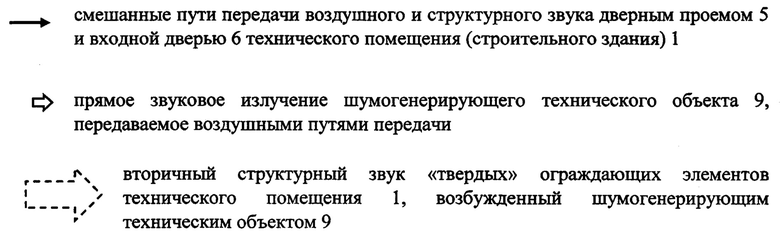

- на фиг. 5 приведено схематичное изображение технического помещения 1, а также базовых пространственных направлений и путей передачи воздушного и структурного шума, излучаемого ШГТО 9, смонтированным в замкнутом (закрытом) техническом помещении 1. Стрелками на фиг. 5 обозначены:

- на фиг. 6 представлен иллюстративный конкретизированный пример технического помещения 1 с установленным в нем ШГТО 9, представленным в виде силового электротрансформатора, со смонтированными с воздушными зазорами между противолежащими торцевыми гранями на ограждающих стеновых (поз. 2) и потолочных 3 (на фиг. - не показаны) перекрытиях обособленными цельноформованными комбинированными звукопоглощающими панелями 10, с интегрированными в их пористую структуру акустическими резонаторами Гельмгольца RIIIms (поз. 11), сформированными с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17, горловые части (поз. 25) которых скомпонованы на торцевых гранях 28 обособленных цельноформованных комбинированных звукопоглощающих панелей 10;

- на фиг. 7 представлен иллюстративный пример технического помещения 1 с установленным в нем ШГТО 9, представленным в виде дизель-генераторной установки, со смонтированными на ограждающих стеновых (поз. 2) и потолочных 3 (на фиг. - не показаны) перекрытиях обособленными цельноформованными комбинированными звукопоглощающими панелями 10, с интегрированными в их пористую структуру акустическими резонаторами Гельмгольца RIII (поз. 11), сформированными с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17, горловые части (поз. 25) которых скомпонованы на торцевых гранях 28 обособленных цельноформованных комбинированных звукопоглощающих панелей 10;

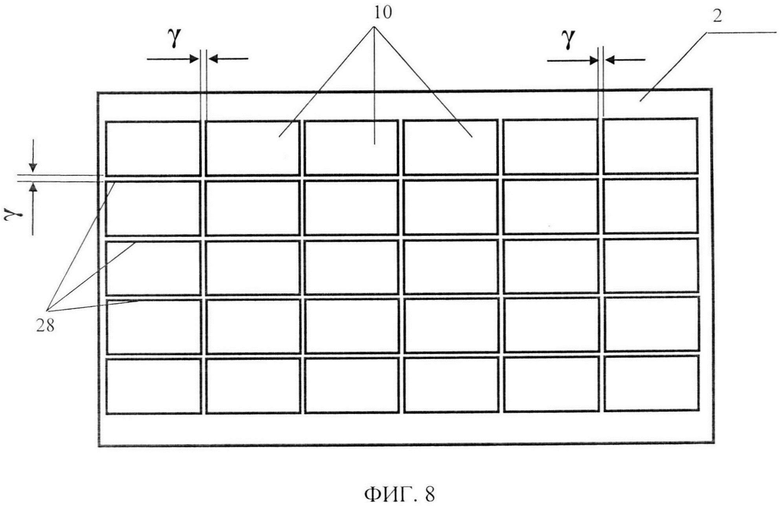

- на фиг. 8 схематично изображен фрагмент стенового ограждающего перекрытия (поз. 2) технического помещения 1 со смонтированными на его поверхности обособленными цельноформованными комбинированными звукопоглощающими панелями 10, установленными с узкощелевыми воздушными дистанционными зазорами γ между их противолежащими торцевыми гранями 28, в которых скомпонованы горловые части 25 акустических резонаторов Гельмгольца RIII (поз. 11);

- на фиг. 9 схематично представлен фрагмент стенового ограждающего перекрытия (поз. 2) технического помещения 1 со смонтированными обособленными цельноформованными комбинированными звукопоглощающими панелями 10, установленными с дистанционным воздушным зазором k относительно поверхности стенового перекрытия (поз. 2);

- на фиг. 10 схематично представлено стеновое ограждение (перекрытие) 2 технического помещения 1 с выполненным монтажем обособленных цельноформованных комбинированных звукопоглощающих панелей 10 с заданным воздушным дистанционным зазором k относительно противолежащей поверхности стенового ограждения (перекрытия), поз. 2, при этом футеровка из обособленных цельноформованных комбинированных звукопоглощающих панелей 10 дополнительно перекрыта звукопрозрачной облицовочной защитно-декоративной перфорированной панелью 21;

- на фиг. 11а представлен пример возможного конструктивно-технологического исполнения технических средств закрепления в горизонтальном положении обособленных цельноформованных комбинированных звукопоглощающих панелей 10 посредством использования соответствующих подвесных узлов, смонтированных на горизонтальной поверхности потолка 3 технического помещения 1, выполненных в виде соответствующего типа дистанционных механических крепежных элементов 12;

- на фиг. 11б представлен пример возможного конструктивно-технологического исполнения технических средств закрепления в горизонтальном положении обособленных цельноформованных комбинированных звукопоглощающих панелей 10 посредством использования соответствующих подвесных узлов, смонтированных на горизонтальной поверхности потолка 3 технического помещения 1, выполненных в виде соответствующего типа подвесных тросовых элементов 13, соединенных с внешней несущей звукопрозрачной оболочкой 16;

- на фиг. 11в представлен пример возможного конструктивно-технологического исполнения технических средств закрепления в горизонтальном положении обособленных цельноформованных комбинированных звукопоглощающих панелей 10 посредством использования соответствующих подвесных узлов, смонтированных на горизонтальной поверхности потолка 3 технического помещения 1, выполненных в виде соответствующего типа подвесных тросовых элементов 13, соединенных с закладным армирующим звукопрозрачным элементом 20 обособленной цельноформованной комбинированной звукопоглощающей панели 10;

- на фиг. 12а изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, в пористой звукопоглощающей структуре которой, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов 15 пористого воздухопродуваемого звукопоглощающего вещества 31, интегрированы полостные акустические резонаторы Гельмгольца RIIIms (поз. 11) круглого поперечного сечения, сформированные с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17;

- на фиг. 12б изображен вид сбоку на торцевую грань обособленной цельноформованной комбинированной звукопоглощающей панели 10 со стороны горловой части (поз. 25) акустического резонатора Гельмгольца RIIIms (поз. 11), камерная часть 24 которого выполнена в виде кругового цилиндра; обособленная цельноформованная комбинированная звукопоглощающая панель 10 составлена из двух составных модулей 23, соединенных адгезионным покрытием 22 сопрягаемыми поверхностями;

- на фиг. 13а изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, в пористой звукопоглощающей структуре которой, составленной из монолитной структуры вспененного открытоячеистого пенополиуретана, и/или цельноформованного волокнистого материала пористого воздухопродуваемого звукопоглощающего вещества 31, интегрированы полостные акустические резонаторы Гельмгольца RIII (поз. 11) прямоугольного поперечного сечения, сформированные с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17;

- на фиг. 13б изображен вид сбоку на торцевую грань обособленной цельноформованной комбинированной звукопоглощающей панели 10 со стороны горловой части (поз. 25) акустического резонатора Гельмгольца RIII (поз. 11), пустотелая камерная часть 24 которого выполнена в виде прямоугольного цилиндра; обособленная цельноформованная комбинированная звукопоглощающая панель 10 составлена из двух составных модулей 23, соединенных сопрягаемыми поверхностями монолитной структуры пористого воздухопродуваемого звукопоглощающего вещества 31 адгезионным покрытием 22;

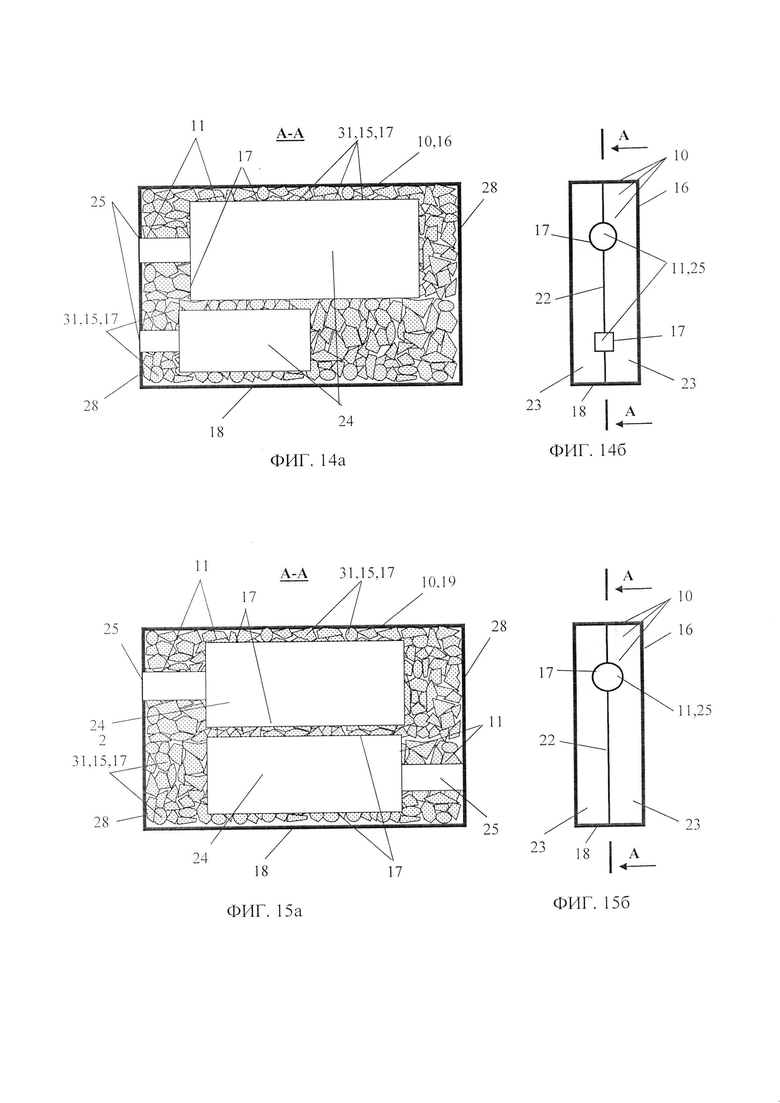

- на фиг. 14а изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, в пористой звукопоглощающей структуре которой, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов 15 пористого воздухопродуваемого звукопоглощающего вещества 31, интегрированы формованные полостные емкости, сформированные с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17, образующие акустические резонаторы Гельмгольца RIII (поз. 11), отличающиеся частотной резонансной настройкой (параметром fIIIR);

- на фиг. 14б изображен вид сбоку на торцевую грань обособленной цельноформованной комбинированной звукопоглощающей панели 10 со стороны горловых частей (поз. 25) акустического резонатора Гельмгольца RIII (поз. 11); обособленная цельноформованная комбинированная звукопоглощающая панель 10 составлена из двух составных модулей 23, соединенных сопрягаемыми поверхностями адгезионным покрытием 22;

- на фиг. 15а изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, в пористой звукопоглощающей структуре которой, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов пористого воздухопродуваемого звукопоглощающего вещества 31, интегрированы формованные полостные емкости, сформированные с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17, в виде двух акустических резонаторов Гельмгольца RIII (поз. 11), с оппозитным расположением открытых горловых частей (поз. 25), расположенных в противоположных (оппозитных) торцевых гранях 28 обособленной цельноформованной комбинированной звукопоглощающей панели 10;

- на фиг. 15б изображен вид сбоку на торцевую грань обособленной цельноформованной комбинированной звукопоглощающей панели 10 со стороны горловой части (поз. 25) акустического резонатора Гельмгольца RIII (поз. 11); обособленная цельноформованная комбинированная звукопоглощающая панель 10 составлена из двух составных модулей 23, соединенных сопрягаемыми поверхностями адгезионным покрытием 22;

- на фиг. 16а изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, смонтированной на потолке 3 технического помещения 1, в пористой структуре которой интегрированы вертикально расположенные полостные акустические резонаторы Гельмгольца RIII (поз. 11), сформированные с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17; открытые горловые части (поз. 25) акустических резонаторов Гельмгольца RIII направлены вниз, в сторону пола технического помещения 1;

- на фиг. 16б изображен вид сбоку на торцевую грань обособленной цельноформованной комбинированной звукопоглощающей панели 10, которая образована из двух составных модулей 23, соединенных адгезионным покрытием 22 сопрягаемыми поверхностями;

- на фиг. 17 изображено продольное сечение обособленной цельноформованной комбинированной звукопоглощающей панели 10, в пористой воздухопродуваемой звукопоглощающей структуре 31 которой, составленной из обособленных дробленных фрагментированных звукопоглощающих элементов 15, интегрированы формованные полостные емкости в виде акустических резонаторов Гельмгольца RIII (поз. 11), камерные части 24 которых сформированы с использованием несущей внутренней воздухонепродуваемой пленочной эластичной звукопрозрачной оболочки 17, а горловые части 25 представлены в виде съемных полостных трубчатых элементов 26 с отличающимися параметрами hr1, hr2, hr3, Sr1, Sr2, Sr3, изготовленных из плотного звукоотражающего материала;

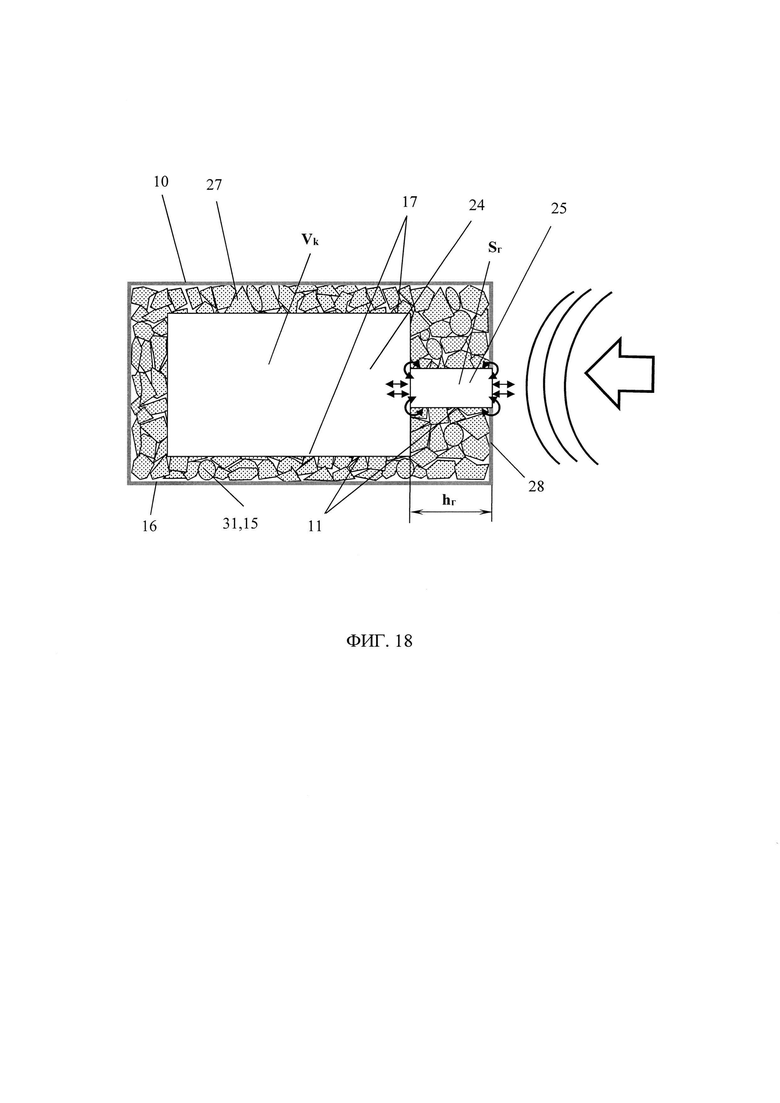

- на фиг. 18 представлена схема реализации физических механизмов дифракционного огибания и поглощения энергии падающих звуковых волн на краевых периметрических зонах открытых горловых частей (поз. 25, 26) акустического резонатора Гельмгольца RIII (поз. 11). Стрелками на фиг. 18 обозначено:

Направление падающих, распространяемых на обособленную цельноформованную комбинированную звукопоглощающую панель (поз. 10), звуковых волн

Направление падающих, распространяемых на обособленную цельноформованную комбинированную звукопоглощающую панель (поз. 10), звуковых волн

Направление дифракционных огибаний звуковыми волнами краевых периметрических зон горловых частей 25 акустических резонаторов Гельмгольца RIII (поз. 11);

Направление дифракционных огибаний звуковыми волнами краевых периметрических зон горловых частей 25 акустических резонаторов Гельмгольца RIII (поз. 11);

- на фиг. 19 представлена схема реализации физического механизма дифракционного огибания с сопутствующим поглощением энергии звуковых волн, распространяющихся в пористой воздухопродуваемой звукопоглощающей структуре вещества 31 фрагмента замкнутой внутренней полости 27 обособленной цельноформованной комбинированной звукопоглощающей панели 10, содержащей в указанной структуре пористого воздухопродуваемого звукопоглощающего вещества 31, представленного обособленными дробленными фрагментированными звукопоглощающими элементами 15, выполненных, в том числе, из звукоотражающих воздухонепродуваемых закрытоячеистых вспененных и/или плотных непористых структур полимерных материалов. Стрелками на фиг. 19 обозначено:

Направление падающих звуковых волн на обособленную цельноформованную комбинированную звукопоглощающую панель (поз. 10)

Направление падающих звуковых волн на обособленную цельноформованную комбинированную звукопоглощающую панель (поз. 10)

Направление дифракционных огибаний звуковыми волнами плотных воздухонепродуваемых звукоотражающих элементов 19, помещенных в структуру пористого воздухопродуваемого звукопоглощающего вещества 31, представленного в виде обособленных дробленных фрагментированных звукопоглощающих элементов 15, расположенных во внутренней полости 27;

Направление дифракционных огибаний звуковыми волнами плотных воздухонепродуваемых звукоотражающих элементов 19, помещенных в структуру пористого воздухопродуваемого звукопоглощающего вещества 31, представленного в виде обособленных дробленных фрагментированных звукопоглощающих элементов 15, расположенных во внутренней полости 27;

- на фиг. 20 представлена схема реализации физического процесса дифракционных огибаний распространяемых звуковых волн в узкощелевых воздушных зазорах, образованных противолежащими краевыми (концевыми, торцевыми) зонами торцевых граней 28 пористых звукопоглощающих воздухопродуваемых структур вещества 31 обособленных цельноформованных комбинированных звукопоглощающих панелей 10, с возникающими сопутствующими им необратимыми диссипативными энергетическими потерями (с возникающим дополнительным поглощением звуковой энергии). Стрелками на фиг. 20 обозначено:

Направление падающих звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Направление падающих звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Направление дифракционных огибаний распространяемыми звуковыми волнами узкощелевых воздушных зазоров краевых (концевых, торцевых) зонах (торцевых гранях 28) обособленных цельноформованных комбинированных звукопоглощающих панелей (поз. 10);

Направление дифракционных огибаний распространяемыми звуковыми волнами узкощелевых воздушных зазоров краевых (концевых, торцевых) зонах (торцевых гранях 28) обособленных цельноформованных комбинированных звукопоглощающих панелей (поз. 10);

- на фиг. 21 представлена схема реализации физического процесса дифракционных огибаний звуковыми волнами краевых периметрических участков горловых частей (поз. 25) акустических резонаторов Гельмгольца RIII (поз. 11), интегрированных в структуре пористого воздухопродуваемого звукопоглощающего вещества 31, представленного обособленными дробленными фрагментированными звукопоглощающими элементами 15, содержащихся в составе обособленных цельноформованных комбинированных звукопоглощающих панелей 10, с возникающими сопутствующими им диссипативными энергетическими потерями. Стрелками на фиг. 21 обозначено:

Направление падающих звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Направление падающих звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Направление дифракционных огибаний звуковыми волнами краевых периметрических зон горловых частей (поз. 25) полостей акустических резонаторов Гельмгольца RIIIms (поз. 11);

Направление дифракционных огибаний звуковыми волнами краевых периметрических зон горловых частей (поз. 25) полостей акустических резонаторов Гельмгольца RIIIms (поз. 11);

- на фиг. 22 представлена схема монтажных зазорных (γ, k) компоновок обособленных цельноформованных комбинированных звукопоглощающих панелей 10 относительно поверхности ограждающей стеновой конструкции (поз. 2) технического помещения 1 (зазор k) и между противолежащими торцевыми гранями 28 обособленных цельноформованных комбинированных звукопоглощающих панелей 10 (зазор γ) при схематичных изображениях прямого падения звуковых волн (сплошные стрелки) и отраженного падения звуковых волн (штриховые стрелки). Стрелками на фиг. 22 обозначено:

Направление падающих (прямых и отраженных) звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Направление падающих (прямых и отраженных) звуковых волн на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Прямые падающие звуковые волны на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Прямые падающие звуковые волны на обособленные цельноформованные комбинированные звукопоглощающие панели (поз. 10)

Отраженные звуковые волны от поверхности ограждающей стеновой конструкции (поз. 2) технического помещения;

Отраженные звуковые волны от поверхности ограждающей стеновой конструкции (поз. 2) технического помещения;

- на фиг. 23 приведены результаты измерений реверберационного коэффициента звукопоглощения αrev (в усл. ед.) исследованных макетных образцов обособленных цельноформованных комбинированных звукопоглощающих панелей (поз. 10), изготовленных из монолитной струткуры пористого воздухопродуваемого звукопоглощающего вещества (вспененного открытоячеистого пенополиуретана) - поз. 31, внешние лицевые поверхности которых футерованы эластичной звукопрозрачной воздухонепродуваемой полиэстеровой алюминизированной пленкой толщиной 0,012 мм, образующие несущие внешние поверхностные облицовочные звукопрозрачные оболочки 16, несущие внутренние воздухонепродуваемые пленочные эластичные звукопрозрачные оболочки 17 и внешний поверхностный защитный облицовочный звукопрозрачный слой материала 18, в объемный состав которых встроены полостные камерные части 24 и скомпонованные на торцевых гранях 28 обособленных цельноформованных комбинированных звукопоглощающих панелей 10 горловые части 25 акустических резонаторов Гельмгольца RIII (поз. 11), в сопоставлении с аналогичными процедурами измерений монолитного макетного образца, изготовленного из пористого воздухопродуваемого звукопоглощающего вещества 31 в виде вспененного открытоячеистого пенополиуретана без интегрированных в его пористой звукопоглощающей структуре акустических резонаторов Гельмгольца RIII;

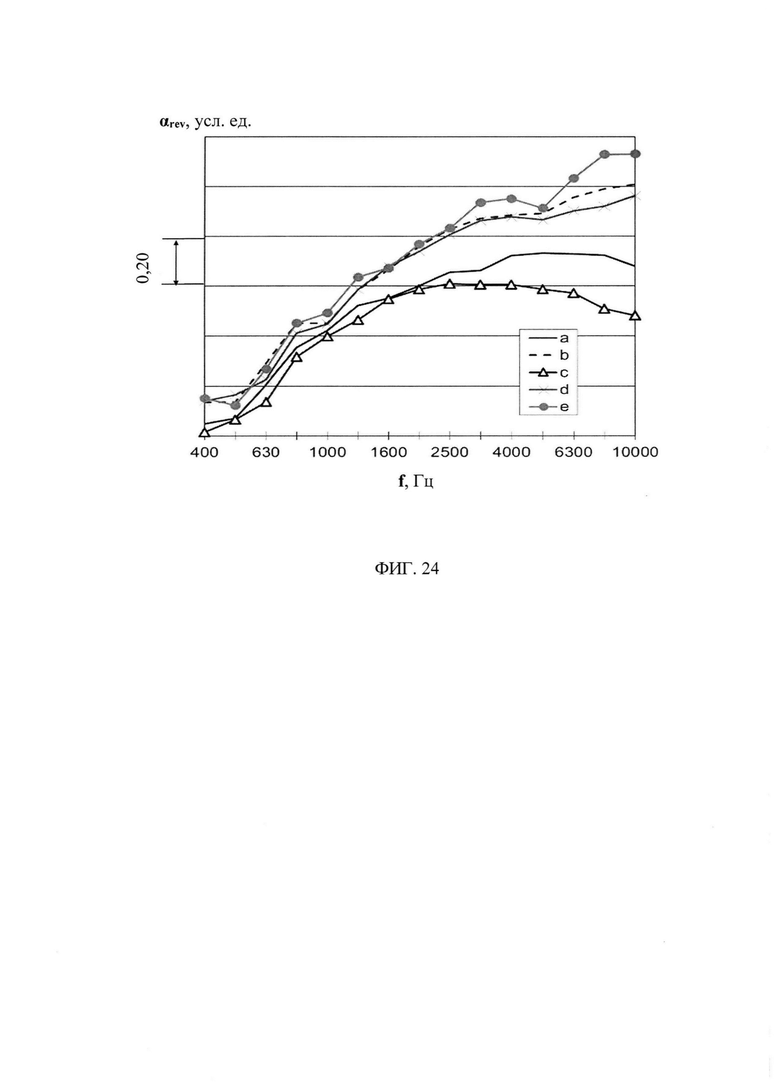

- на фиг. 24 приведены результаты сопоставительных измерений реверберационного коэффициента звукопоглощения αrev (в усл. ед.) исходного состояния макетного монолитного образца обособленной цельноформованной панели 10, пористое воздухопродуваемое звукопоглощающее вещество (поз. 31) которой представлено цельноформованным волокнистым пористым воздухопродуваемым звукопоглощающим материалом, габаритными размерами  в вариантах его беззазорного (k=0) и зазорного (k=300 мм) монтажа относительно поверхности пола малой реверберационной камеры «Кабина Альфа», а также в вариантах его фрагментированного дробления на 8 образцов идентичных габаритных размеров, с последующим беззазорным (γ=0) и зазорным (γ=10 мм) расположением противолежащих торцевых граней 28 образцов обособленных цельноформованных звукопоглощающих панелей 10. Буквенными позициями на фиг. 24 обозначено:

в вариантах его беззазорного (k=0) и зазорного (k=300 мм) монтажа относительно поверхности пола малой реверберационной камеры «Кабина Альфа», а также в вариантах его фрагментированного дробления на 8 образцов идентичных габаритных размеров, с последующим беззазорным (γ=0) и зазорным (γ=10 мм) расположением противолежащих торцевых граней 28 образцов обособленных цельноформованных звукопоглощающих панелей 10. Буквенными позициями на фиг. 24 обозначено:

а - монолитный макетный образец обособленной цельноформованной комбинированной звукопоглощающей панели (поз. 10) беззазорно установлен на поверхности пола малой реверберационной камеры «Кабина Альфа» при открытых (незвукоизолированных) торцевых гранях; b - монолитный макетный образец обособленной цельноформованной комбинированной звукопоглощающей панели (поз. 10) смонтирован на звукопрозрачной установочной платформе с воздушным зазором k = 300 мм относительно звукоотражающей поверхности пола малой реверберационной камеры «Кабина Альфа» при открытых (незвукоизолированных) торцевых гранях; с - монолитный макетный образец обособленной цельноформованной комбинированной звукопоглощающей панели (поз. 10) беззазорно установлен на звукоотражающей поверхности пола малой реверберационной камеры «Кабина Альфа» при звукоизолированных торцевых гранях; d - монолитный макетный образец обособленной цельноформованной комбинированной звукопоглощающей панели (поз. 10) смонтирован на звукопрозрачной установочной платформе с воздушным зазором k = 300 мм относительно звукоотражающей поверхности пола малой реверберационной камеры «Кабина Альфа» при звукоизолированных торцевых гранях; е - монолитный макетный образец обособленной цельноформованной комбинированной звукоотражающей панели (поз. 10) расчленен на 8 идентичных квадратных фрагментов, смонтированных с торцевыми межграневыми зазорами друг относительно друга на расстоянии γ = 10 мм и с воздушными зазорами их тыльных поверхностей относительно пола малой реверберационной камеры «Кабина Альфа» (торцевые грани 8 фрагментов макетных образцов - незвукоизолированы).

Цифровыми позициями на представленных фигурах указаны:

1 - техническое помещение;

2 - стены технического помещения 1 (далее - стены 2);

3 - потолок (потолочное перекрытие) технического помещения 1 (далее -потолок 3);

4 - пол технического помещения 1 (далее - пол 4);

5 - дверной проем стены 2 (далее - дверной проем 5);

6 - входная дверь дверного проема 5 (далее - входная дверь 6);

7 - приточный и вытяжной вентиляционные проемы технического помещения 1 (далее - вентиляционные проемы 7);

8 - внутренняя трехмерная воздушная полость технического помещения 1, ограниченная ограждающими поверхностями потолка 3, пола 4, боковых стен 2 и закрытой входной дверью 6 (далее - внутренняя трехмерная воздушная полость 8);

9 - шумогенерирующий технический объект (далее - ШГТО 9);

10 - обособленная цельноформованная комбинированная звукопоглощающая панель;

11 -акустические резонаторы Гельмгольца RIII (RIIIms, RIIImA);

12 - дистанционные механические крепежные элементы;

13 - подвесные тросовые элементы;

14 - монтажный профиль (на фиг. не показан);

15 - обособленные дробленные фрагментированные звукопоглощающие элементы;

16 - несущая внешняя поверхностная облицовочная звукопрозрачная оболочка;

17 - несущая внутренняя воздухонепродуваемая пленочная эластичная звукопрозрачная оболочка, образующая камерную 24 и горловую 25 части акустического резонатора Гельмгольца RIII (RIIIms, RIIImA), поз. 11;

18 - внешний поверхностный защитный облицовочный звукопрозрачный слой материала;

19 - воздухонепродуваемые закрытоячеистые вспененные и/или плотные непористые структуры полимерных материалов;

20 - внутренние закладные звукопрозрачные армирующие элементы стержневого, сетчатого или пластинчато-перфорированного типов обособленной цельноформованной комбинированной звукопоглощающей панели 10, (далее - внутренние закладные звукопрозрачные армирующие элементы 20);

21 - звукопрозрачная облицовочная защитно-декоративная перфорированная панель (kperf ≥ 0,25);

22 - адгезионное сплошное слоистое (пленочное) или прерывистое (волокнистое, порошкообразное, перфорированное пленочное) звукопрозрачное покрытие, представленное соответствующим образом поверхностным и/или объемно распределенным липким клеевым или термоактивным термоплавким адгезионным веществом (далее - адгезионное покрытие 22);

23 - составные сборные модули обособленной цельноформованной комбинированной звукопоглощающей панели 10;

24 - камерная часть акустического резонатора Гельмгольца RIII (поз. 11);

25 - горловая часть акустического резонатора Гельмгольца RIII (поз. 11);

26 - съемный полостной трубчатый элемент, образуемый горловую часть 29 акустического резонатора Гельмгольца RIII (поз. 11);

27 - замкнутая внутренняя полость обособленной цельноформованной комбинированной звукопоглощающей панели 10;

28 - торцевые грани обособленной цельноформованной комбинированной звукопоглощающей панели 10;

29 - защитный футерующий демпфирующий воздухопродуваемый слой материала, перекрывающий горловую часть 25 акустического резонатора Гельмгольца RIII (поз. 11);

30 - узкощелевые воздушные зазоры, образуемые между противолежащими торцевыми гранями 28 обособленных цельноформованных комбинированных звукопоглощающих панелей 10, смонтированных на несущих ограждающих элементах стен 2 и потолка 3 технического помещения 1;

31 - пористое воздухопродуваемое звукопоглощающее вещество (обособленные дробленные фрагментированные звукопоглощающие элементы, и/или монолитный монтажный вспененный открытоячеистый пенополиуретан, и/или монолитный цельноформованный волокнистый материал).

А - один из базовых габаритных параметров (L, В, Н), характеризующих габаритные размеры внутреннего трехмерного пространства внутренней трехмерной воздушной полости 8 технического помещения 1;

L - габаритная длина внутреннего пространства внутренней трехмерной воздушной полости 8 технического помещения 1;

В - габаритная ширина внутреннего пространства внутренней трехмерной воздушной полости 8 технического помещения 1;

Н - габаритная высота внутреннего пространства внутренней трехмерной воздушной полости 8 технического помещения 1;

RIII - акустический резонатор Гельмгольца;

RIIIms - акустический резонатор Гельмгольца, предназначенный для заглушения шума, генерируемого ШГТО 9, производимого им на рабочих доминирующих функциональных частотах акустического излучения fms;

RIII1s - акустический резонатор Гельмгольца, предназначенный для заглушения шума, генерируемого ШГТО 9, производимого им на рабочей доминирующей функциональной частоте акустического излучения f1s;