Изобретение относится к области физики твердого тела, акустики, механики и может быть использовано для нанесения антикоррозионных покрытий на металлы, керамику, пластмассы и другие твердые материалы с использованием упругого миграционного эффекта и кавитации.

Известен способ [1] нанесения антикоррозионных покрытий, согласно которому наносят неорганические покрытия, состоящие из окисных, фосфатных и других сложных неорганических соединений, наносимых электролитическими методами - оксидированием, фосфатизированием, пассивированием и анодированием.

Известные методы трудоемки, нетехнологичны, не позволяют использовать резонансные свойства материалов и осуществлять эффективную защиту материалов от коррозии.

Известен способ [2] нанесения антикоррозионных покрытий, при котором используют плазменное напыление, а также осаждение из газовой фазы или вакуумного испарения металлов на защищаемую поверхность металлов.

Известный способ трудоемок, нетехнологичен, не принимает во внимание структурные особенности материала изделия и не использует его резонансные свойства. Способ не позволяет заполнять поры, трещины и дефекты в материале изделия в процессе нанесения антикоррозионных покрытий, т.е. осуществить инъекцию защитных материалов внутрь изделия, вследствие чего снижается срок службы изделий, в особенности при их работе в агрессивных средах.

Цель изобретения - улучшение качества нанесения защитных материалов и увеличение срока службы изделия за счет использования упругого миграционного эффекта и кавитации во флюидсодержащих растворах, заполняющих поры, трещины и дефекты в материале.

Поставленная цель достигается тем, что перед нанесением покрытия возбуждают в металле ультразвуковые колебания, определяют частоту собственных колебаний металла и осуществляют ультразвуковые воздействия одновременно с нанесением покрытия.

Перед нанесением покрытия интенсивность ультразвуковых колебаний плавно поднимают от минимально возможного уровня, равного 0,2-0,3 от величины разрушающих напряжений на растяжение для данного материала.

Перед нанесением покрытия возбуждают в металле ультразвуковые колебания частотой от 0,6 до 50,0 МГц с учетом структурных особенностей и кристаллического строения металла, и после ультразвукового воздействия на частоте собственных колебаний переходят на частоту, близкую к резонансной.

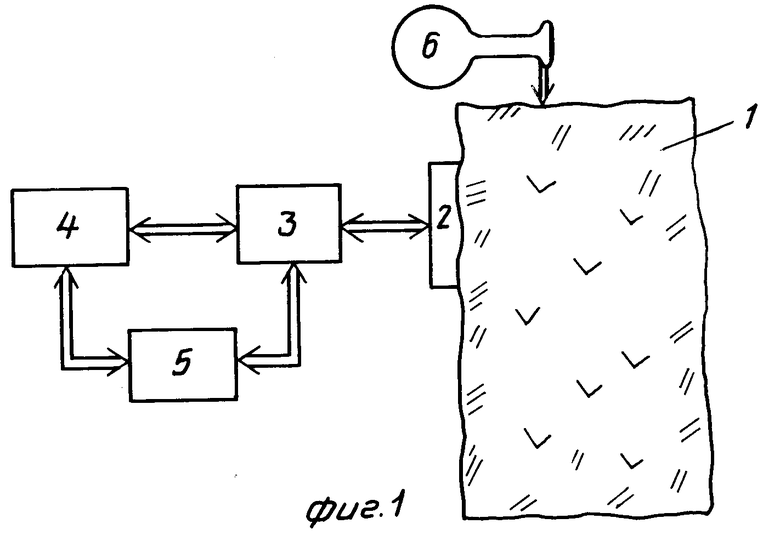

На фиг.1 приведена схема реализации способа.

На схеме показано изделие 1, ультразвуковые широкополосные преобразователи 2, усилитель 3 мощности, генератор 4 импульсов, устройство 5 для нанесения антикоррозионных покрытий на поверхность изделия, микропроцессор 6 для управления процессом ультразвукового воздействия на изделие.

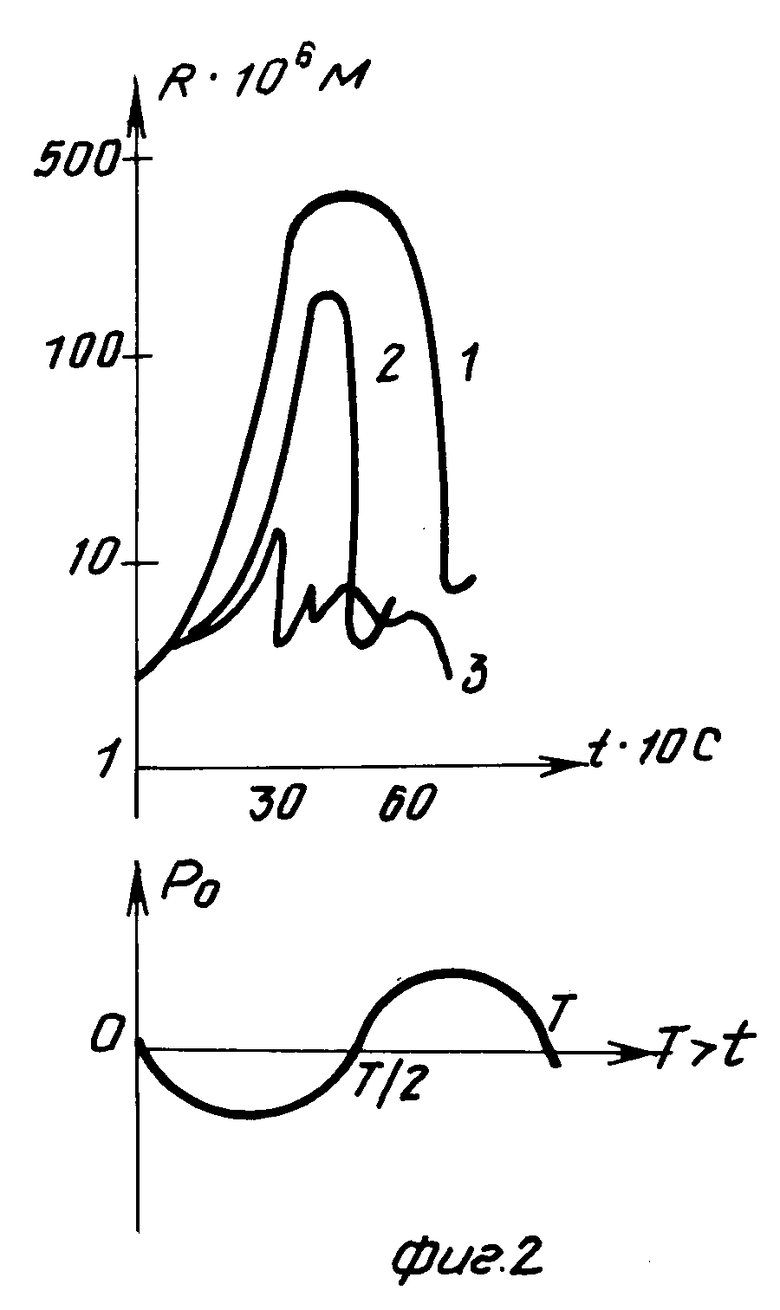

На фиг.2 показано изменение радиуса кавитационного пузырька R во времени при постоянном Ро=106 Па на частоте 105˙5 Гц, где 1-Po=105 Па, 2 - Ро= 5˙105 Па, 3 - Ро=106 Па (10 атм).

Способ осуществляют следующим образом: посредством преобразователя 2 и схемы 3, 4, 5 возбуждают в материале изделия ультразвуковые колебания в широком диапазоне частот от 0,6 до 50,0 МГц исходя из условий волнового подобия и кристаллического строения материала изделия, так как для приведения локального участка материала изделия необходимо, чтобы длина возбуждаемой волны была соизмерима с размерами неоднородностей, слагающих материала изделия. При скорости продольных колебаний в материале изделия, равной 5000 м/с, и размерах кристаллов слагающих материала в пределах 0,1-3,0 мм частоты ультразвукового воздействия будут равны: при длине волны 0,1 мм: (5000 м/с)/(0,1˙10-3 мм)= 50 МГц; при длине волны 3,0 мм : (5000 м/с)/(3,0˙10-3 мм)=1,5 МГц.

При условии, что размеры пор и трещин могут превышать 3,0 мм, нижний диапазон частоты выбирают не 1,5 МГц, а 0,6 МГц.

Интенсивность ультразвуковых колебаний плавно поднимают от минимально возможного уровня до величины, равной 0,2-0,3, от величины разрушающих напряжений материала на растяжение в совокупности с нанесением на поверхность изделия защитных материалов в расплавленном или другом физическом состоянии - аннодирование, пассивирование и т.д. Если изделие, например обсадные трубы в скважине, работают в контакте с агрессивными средами (кислоты и другие вещества), то вначале изделие приводят в возбужденное состояние в широком диапазоне частот от 0,6 до 50,0 МГц, колебания осуществляют в течение времени, при котором деформации сжатия материала сменят деформации сжатия. После этого переходят на частоту ультразвукового воздействия, равную частоте собственных колебаний материала изделия, и вибровоздействия осуществляют в совокупности с нанесением защитного покрытия в течение времени, при котором концентрация газовых компонентов, истекающих из пор и трещин материала изделия, снизится до первоначального уровня - до нанесения защитного покрытия.

Для увеличения эффективности способа в материале изделия возбуждают ультразвуковые колебания и в местах изделия, нагретых свыше 80оС, инициируют кавитирующие взрывы, которые возникают при распространении ультразвуковой волны в зоне разрежения волны и схлопывающихся в зоне сжатия. Это способствует резкому увеличению проницаемости материала за счет кумулятивной миграции флюидов - расплавленных защитных материалов - в поры, дефекты и трещины материала изделия, и более полному заполнению их защитным материалом и более прочному сцеплению в горячем состоянии разнородных материалов - материала изделия и защитного материала.

Для повышения эффективности способа и увеличения срока службы изделия во время процесса нанесения защитных материалов измеряют температуру материала изделия, выбирают оптимальный режим нанесения защитных покрытий с таким условием, чтобы избежать негативных явлений индуцирования в материале изделия остаточных напряжений, для чего во время, до и после вибровоздействия измеряют в материале изделия скорости распространения продольной и двух сдвиговых волн с взаимно ортогональной поляризацией и, зная плотность материала, упругие постоянные второго и третьего порядка а, b, c определяют из соотношений теории упругости начальные напряжения, действующие в материале изделия в процессе нанесения защитных покрытий и, исходя из напряженно-деформированного состояния материала, выбирают оптимальный режим нанесения защитных покрытий и скорость его нанесения на поверхность изделия. Таким образом, приведение локального участка материала изделия в возбужденное состояние посредством ультразвуковых воздействий в широком диапазоне частот способствует более полному заполнению пустот дефектов и трещин материала изделия защитным материалом, что в конечном итоге увеличивает в несколько раз срок службы изделия и снижает энергоемкость процесса на 40-80% по сравнению с имеющимися технологиями, поскольку вибрации, вызываемые ультразвуком, позволяют защитному материалу проникнуть вглубь материала и более полно заполнить поры и трещины, повысив при этом на 10-20% прочность материала и в 3-5 раз срок службы изделий.

Предлагаемым способом наносят любые защитные покрытия на любые твердые материалы, пористость которых находится в пределах от 1% и выше, причем чем выше пористость материала, тем эффективнее работает способ, в особенности в резонансном режиме.

Сущность способа состоит в том, что на пути распространения ультразвуковой волны возникают волны сжатия и растяжения, способствующие тому флюиды - расплав защитного материала, попадающий в поры, трещины и дефекты изделия, распространяются - мигрируют на несколько порядков быстрее, чем в отсутствие ультразвуковой волны. В особенности этот эффект проявляется на частоте резонанса - частоте собственных колебаний материала изделия, что вызывает: перераспределение поля упругих напряжений на пути распространения ультразвуковой волны; дегазацию локального участка материала изделия, истечения газовых компонент из пор и трещин и дефектов изделия под воздействием вибраций; кавитирующие явления, носящие вероятностный характер, и проявляющиеся при определенных начальных и граничных условиях, основными из которых являются:

- совпадение направления распространения ультразвуковой волны с направлением простирания пор и трещин в материале изделия;

- соизмеримость длины волны и размеров и пор и трещин в материале;

- близость частоты ультразвуковых импульсов к частоте собственных колебаний флюидов - расплава защитного материала, попадающего в поры и трещины материала изделия;

- температурные градиенты на пути распространения ультразвуковой волны;

- наличие твердых включений в расплаве, наносимом защитном материале, твердых частиц размерами 0,01-0,03 мм, что способствует зарождению кавитирующих явлений на пути распространения ультразвуковой волны, причем в зоне разрежения возникают гидроразрывы - мельчайшие пузырьки, заполненные паром и газом и схлопывающиеся в зоне сжатия ультразвуковой волны.

Преимущества способа состоят в том, что возбуждение в материале изделия ультразвуковых колебаний с интенсивностью 0,2-0,3 от величины разрушающих напряжений на растяжение позволяют:

- закачать в материал упругую энергию в выбранном диапазоне частот в режиме накопления и тем самым управлять состоянием и свойствами материала в процессе нанесения защитных покрытий;

- повысить эффективность способа за счет более полного заполнения пор, трещин и дефектов изделия и тем самым повысить не только прочность материала, но и увеличить срок его службы;

- снизить энергоемкость способа нанесения защитных покрытий на 20-40%.

Использование заявляемого способа позволит значительно повысить качество наносимых покрытий, снизить энергоемкость и увеличить срок службы изделия по сравнению с имеющимися классическими технологиями нанесения защитных покрытий, не использующими упругий (миграционный) эффект, кавитацию и структурно-механические свойства материалов изделия.

П р и м е р. Для нанесения защитных покрытий на крыло автомобиля толщиной 2,0 мм размещали на нем 8 ультразвуковых преобразователей из ЦТС-19 толщиной 5,0 мм, возбуждали в материале крыла ультразвуковые колебания генератором 3Г-6, используя усилитель мощности, собранный на транзисторе КТ 831А, и управляли интенсивностью ультразвуковых колебаний и частотой возбуждаемых колебаний с использованием микропроцессора.

Вначале определяли частоту собственных колебаний материала крыла, для чего частоту колебаний плавно повышали с уровня 60 кГц с шагом через 1,0 кГц и измеряли амплитуду колебаний на каждой частоте. Максимальный уровень амплитуды соответствует собственной частоте колебаний, которая была равна 560 кГц, и на этой частоте все 8 ультразвуковых преобразователей синхронно работали - возбуждали колебания в материале крыла с интенсивностью 16 Вт/см2 что составляло 0,26 от величины разрушающих напряжений материала изделия. Вибровоздействия ультразвуковыми колебаниями осуществляли в течение 17 мин, и затем плазменным напылением осуществляли напыление хрома. Часть крыла размером 25х25 см помещали в 50%-ный раствор серной кислоты. Такую же пластинку, на которую напыление было проведено без вибровоздействий тем же защитным материалом, из того же материала, поместили в тот же раствор. После 16 сут непрерывного пребывания в растворе серной кислоты материал крыла, подверженный вибровоздействиям, остался без изменения, в то время как на материале, не подверженном вибровоздействиям, примерно 76% поверхности подверглось коррозии. Прочность материалов на растяжение предлагаемым способом и классическим способом отличалась от первоначальной на 18%, т.е. прочность материала - СТЗ до и после нанесения на нее защитного покрытия повысилась по сравнению с первоначальной на 18%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУЛЬТИВАЦИИ ПОЧВ, ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ | 1991 |

|

RU2028016C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2109841C1 |

| Способ подземной разработки рудных месторождений подземным выщелачиванием | 1991 |

|

SU1834972A3 |

| СПОСОБ ПРОПИТКИ И СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010701C1 |

| Способ извлечения флюидов из скважин | 1991 |

|

SU1838595A3 |

| Способ бетонирования оснований для промышленных объектов и АЭС | 1989 |

|

SU1796025A3 |

| Способ глубинного уплотнения грунтов | 1991 |

|

SU1806245A3 |

| СПОСОБ ПРОХОДКИ ГОРНЫХ ВЫРАБОТОК | 1989 |

|

RU2065045C1 |

| Способ укрепления обочин дорог, откосов и инженерных сооружений | 1991 |

|

SU1794120A3 |

| Способ повышения проницаемости горных пород | 1991 |

|

SU1838628A3 |

Использование: для нанесения антикоррозийных покрытий с использованием упругого мигранционного эффекта и эффектов кавитации в твердых телах. Сущность изобретения: возбуждают в материале изделия ультразвуковые колебания в широком спектре частот, исходя из условий волнового подобия и структурных особенностей материала изделия. Приводят в возбужденное состояние локальный участок изделия в совокупности с нанесением на него антикоррозийных покрытий. Для увеличения срока изделия вибровоздействия осуществляют на частоте, равной частоте собственных колебаний материала изделия, с интенсивностью, равной 0,2 - 0,3 от величины разрушающих напряжений на разрыв для материала изделия. Это позволяет повысить эффективность способа, увеличить производительность труда, снизить энергоемкость процесса и в 3 - 5 раз увеличить срок службы изделия. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кречмар Э | |||

| Напыление металлов керамики и пластмасс | |||

| М., 1968, с.56. | |||

Авторы

Даты

1995-01-20—Публикация

1991-12-28—Подача