Изобретение относится к получению на поверхности черных и цветных металлов износостойких прочносцепленных с основой покрытий методом микродугового оксидирования и может быть использовано в различных отраслях машиностроения для защиты деталей от износа.

Известен способ нанесения покрытий на металлы и сплавы в режиме микродугового оксидирования в щелочном электролите при наложении положительных и отрицательных импульсов напряжения с частотой 50 Гц при отношении амплитудных значений катодного и анодного токов 0,5-0,95 [1].

Данный способ обеспечивает высокую износостойкость покрытий преимущественно на вентильных металлах /Al, Ti, Ta, Nb/ и неудовлетворительную на черных металлах и сплавах. Кроме того, отношение Iк/Iа=0,5-0,95 не позволяет получать покрытия более 100-150 мкм по толщине.

Известен также способ микродугового анодирования в щелочном электролите с добавкой мелкодисперсного порошка тугоплавких окислов на асимметричном токе с частотой 50 Гц при отношении плотностей токов в катодном и анодном импульсах 1,1-1,3 [2].

Данный способ помимо повышения термостойкости, позволяет увеличить и толщину формируемого покрытия до 300 мкм, однако не обеспечивает качественного и износостойкого покрытия на черных металлах и сплавах.

Наиболее близким по технической сущности к изобретению является способ получения износостойких покрытий, включающий микродуговое анодирование асимметричным током в щелочном электролите, в котором предварительно на анодируемую поверхность наносят алюминийсодержащую композицию с содержанием 3-10 мас.% закиси меди [3].

Данный способ позволяет проводить микродуговое оксидирование любого металла и получать изностойкое покрытие на черных и цветных металлах. Однако, как показали исследования, изностостойкость и долговечность этих покрытий лимитируется прочностью сцепления алюминийсодержащей композиции к основному металлу. Причем за счет образования прослоек хрупких интерметаллидных фаз Fe2Al5, FeAl3 на границе раздела данные покрытия не выдерживают больших сдвиговых напряжений, имеющих место при трении скольжения, и отслаиваются.

Кроме того, при микродуговом оксидировании алюминийсодержащей композиции на всю ее толщину микродуговые разряды начинают разрушать сформированное покрытие из-за включения в микродуговой процесс элементов основы (преимущественно Fe с образованием хрупких окислов Fe2O3, Fe3O4), также ухудшающих адгезию.

Целью изобретения является повышение износостойкости за счет увеличения прочности сцепления алюминийсодержащей композиции с основой, а также исключение разрушения микродуговыми разрядами формируемого покрытия.

Указанная цель достигается тем, что в способе формирования износостойких покрытий, включающем микродуговое оксидирование предварительно нанесенной на поверхность основы алюминийсодержащей композиции, на основу сначала наносят подслой из легкоплавкого сплава, образующего с металлом основы и алюминийсодержащей композиции твердые растворы.

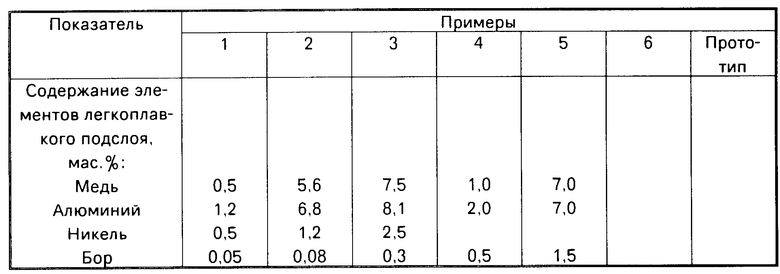

В качестве легкоплавкого сплава используют сплав системы Zn-Cu-Ak-Ni-B при следующем соотношении ингредиентов, мас. %: Медь 1-7 Алюминий 2-7 Никель 0,5-1,5 Бор 0,05-0,1 Цинк Остальное

Микродуговое оксидирование проводят на 2/3 толщины слоя алюминийсодержащей композиции.

Нанесение легкоплавкого подслоя на поверхность основы перед нанесением алюминийсодержащей композиции обеспечивает оптимальные упруго-пластические и прочностные свойства переходной зоны за счет уменьшения или полного исключения из нее хрупких интерметаллидных прослоек (например, Fe2Al5, FeAl3 и др. в случае использования в качестве основы стали). Для этого материал подслоя должен обладать способностью образовывать с материалом основы и наносимой алюминийсодержащей композицией ограниченные и неограниченные твердые растворы, т. е. не образовывать с ними химических соединений. Либо вступать в химическое взаимодействие с материалом основы и алюминийсодержащей композиции, но с образованием весьма тонких (барьерных) прослоев интерметаллидов, не влияющих заметно на механические свойства соединения и препятствующие химическому взаимодействию (росту интерметаллидов) с основой и алюминийсодержащей композицией.

Это достигается использованием легкосплавкого сплава на основе цинка, легированного Cu, Al, Ni и В. Медь и алюминий являются элементами, имеющими наибольшее химическое сродство с цинком, образуя с ним эвтектику и широкую область твердых растворов. Никель вводится для улучшения растекаемости и смачиваемости, а также для повышения прочностных характеристик. Бор сообщает способность легкоплавкому сплаву к самофлюсованию.

Указанные пределы концентрации легирующих элементов обусловлены получением наиболее оптимальных свойств легкоплавкого подслоя. Выход за эти пределы вызывает снижение прочностных свойств из-за образования хрупких интерметаллидных прослоек. Дальнейшее нанесение слоя алюминийсодержащей композиции и микродуговое оксидирование его на глубину не более 2/3 толщины нанесенного слоя обеспечивает сохранение высоких прочностных характеристик переходной зоны между основой и сформированным покрытием, что обусловливает высокую износостойкость покрытия.

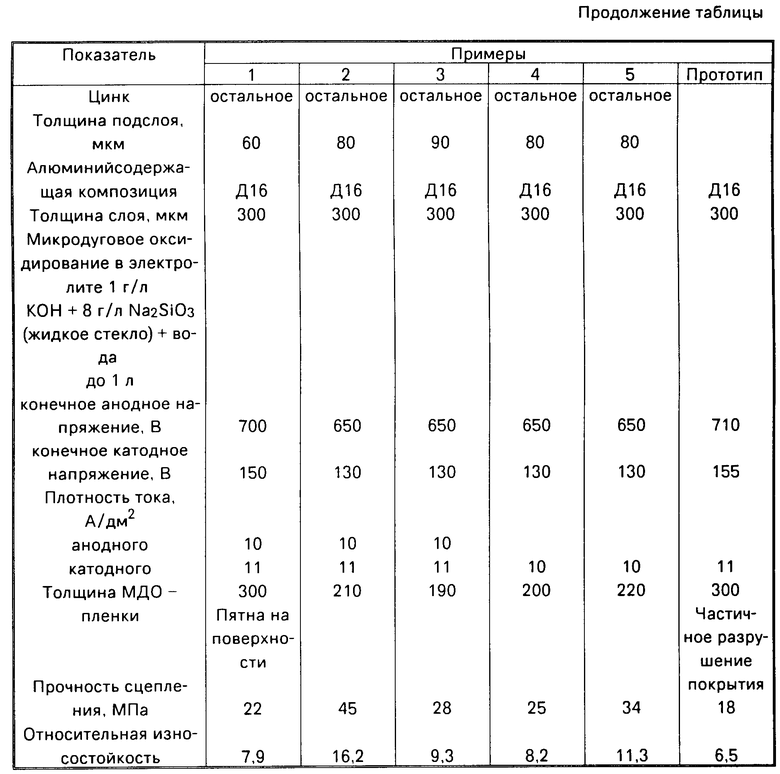

Изобретение может быть проиллюстрировано примерами, представленными в таблице.

Технологический процесс приготовления легкоплавкого сплава на основе цинка включает последовательное расплавление элементов в расплаве цинка. При этом могут быть использованы как печи ТВЧ (плавка производится в графитовых или алундовых тиглях), так и печи сопротивления. Концентрацию элементов в сплаве определяли химическим анализом по известным методикам. Нанесение легкоплавкого подслоя на металлическую основу (в опытах использовали сталь 3) производили методом погружения из жидкометаллической фазы расплава при температуре 380-420оС. При этом использовали флюс состава 48% ZnCl2+24% HCl+16%ZiF. Толщина пленки подслоя колебалась в пределах 50-90 мкм.

После этого на поверхность изделия наносили способом газоплазменного напыления алюминийсодержащую композицию, имеющую состав, близкий к составу алюминиевого сплава Д16 (Al, 3,8-4,9%Cu, 1,2-1,8%Mg, 0,3-0,9%Mn). Толщина нанесенного слоя алюминийсодержащей композиции составляла 300 мкм.

Микродуговое оксидирование осуществляли в щелочном электролите в анодно-катодном режиме. Состав электролита 1 г/л КОН+8 г/л жидкое стекло, остальное - дистиллированная вода (до 1 л). Отношение плотностей катодного и анодного токов 1,1. Процесс заканчивали по достижении 1/3 толщины слоя алюминийсодержащей композиции (примеры 2 и 3) и всей толщины (примеры 1 и 6). При этом на поверхности (примеры 1 и 6) были отмечены пятна выхода элементов основы и частичное разрушение сформированного покрытия.

Прочностные характеристики переходной зоны (прочность сцепления σсц.) оценивали методом отрыва конусного штифта по отношению силы отрыва к площади сцепления, которую подсчитывали под микроскопом. Относительную износостойкость определяли на установке, воспроизводящей схему трения диск-пальчик путем трения об абразивный круг диаметром 300 мм из карбида кремния зеленого (зернистость ≅0,070 мм). За эталон испытаний была принята сталь 45 (HRC 44), по отношению к которой оценивалась износостойкость испытуемых образцов.

Как следует из представленных данных, предварительное нанесение легкоплавкого подслоя позволяет существенно (более чем в 2 раза) повысить прочностные характеристики переходной зоны и, как следствие, повысить износостойкость сформированного методом микродугового оксидирования покрытия в 2-2,5 раза по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных керамических зубных протезов | 1987 |

|

SU1500284A1 |

| ЭЛЕКТРОЛИТ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2038428C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| Способ отделения анодноокисного покрытия | 1990 |

|

SU1807096A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2381077C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2389593C1 |

| ПРИМЕНЕНИЕ ДВОЙНОГО ШЛИФОВАНИЯ ИЗДЕЛИЯ АЛМАЗНОЙ ПУДРОЙ В КАЧЕСТВЕ СПОСОБА НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2649604C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

Использование: получение на поверхности черных и цветных металлов износостойких прочносцепленных с основой покрытий. Сущность изобретения: способ формирования износостойких покрытий включает нанесение на основу подслоя из легкоплавкого сплава, затем алюминийсодержащей композиции и последующее микродуговое оксидирование в щелочном электролите. Легкоплавкий сплав, образующий с металлом основы и алюминийсодержащей композицией твердые растворы, содержит, мас. % : медь 1 - 7; алюминий 2 - 7; никель 0,5 - 1,5; бор 0,05 - 0,1 и цинк - остальное. Микродуговое оксидирование проводят на 2/3 толщины слоя алюминийсодержащей композиции. 2 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1519269, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-01-20—Публикация

1991-04-22—Подача