Изобретение относится к нефтяной промышленности и позволяет повысить надежность разобщения межтрубного пространства скважин.

Известно устройство (пакер) для разобщения межтрубного пространства нагнетательных скважин, включающее патрубок, седло, поршень, переводник, уплотнительную втулку, ствол, уплотнительный элемент (рукав), опору и пружину.

Разобщение межтрубного пространства пакером происходит при подаче жидкости под давлением в центральный канал, а затем через отверстия под рукав. Уплотнительный элемент прижимается к стенке эксплуатационной колонны, разобщая межтрубное пространство.

Недостаток устройства (пакера) - невысокая надежность разобщения межтрубного пространства. Опыт показывает, что 50% таких пакеров не обеспечивают герметичности. Кроме того, освободить пакер после длительной эксплуатации практически невозможно. Это связано, во-первых, с остаточной деформацией уплотнительного элемента (рукава), выполненного из резины, во-вторых, с образованием плотного осадка над уплотнительным элементом.

Цель изобретения - повышение надежности работы устройства за счет гарантированной его герметичности.

Для достижения поставленной цели уплотнительный элемент выполнен из термопластичного материала, а величина сжатия пружины выбрана из соотношения: I≥ /D2 - d2/h/D2, где I - величина сжатия, см; D - внутренний диаметр обсадной колонны, см; d - наружный диаметр уплотнительного элемента, см; h - длина уплотнительного элемента, см.

Сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

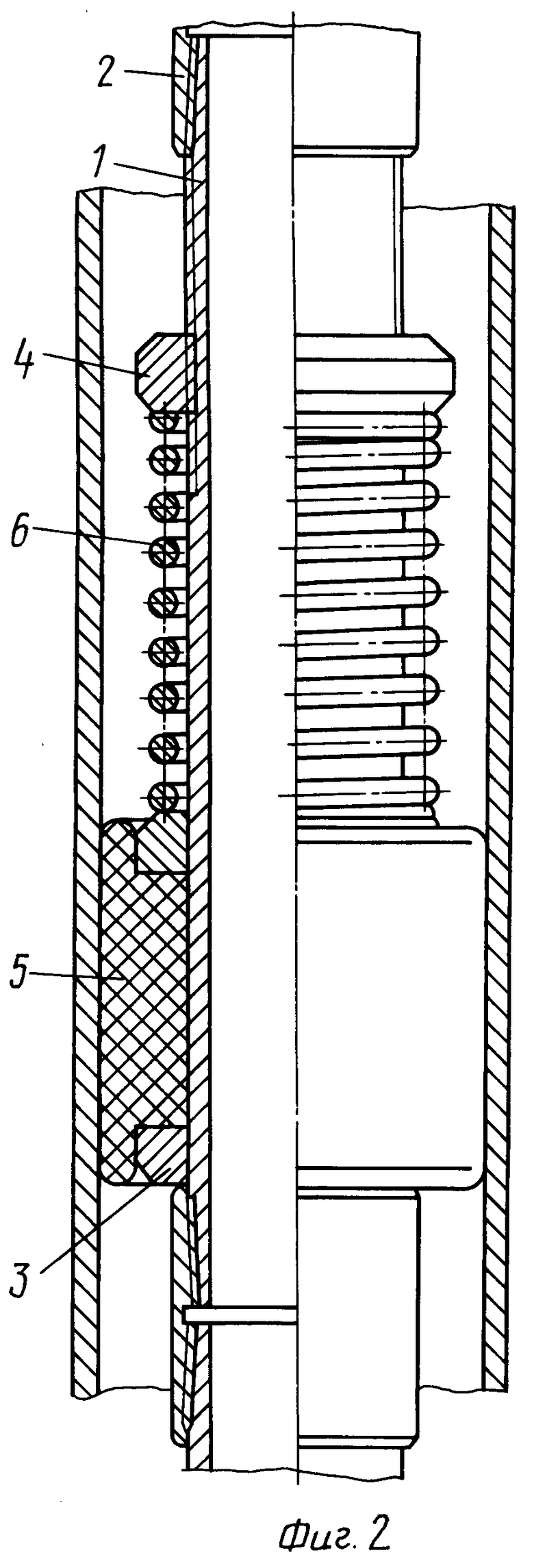

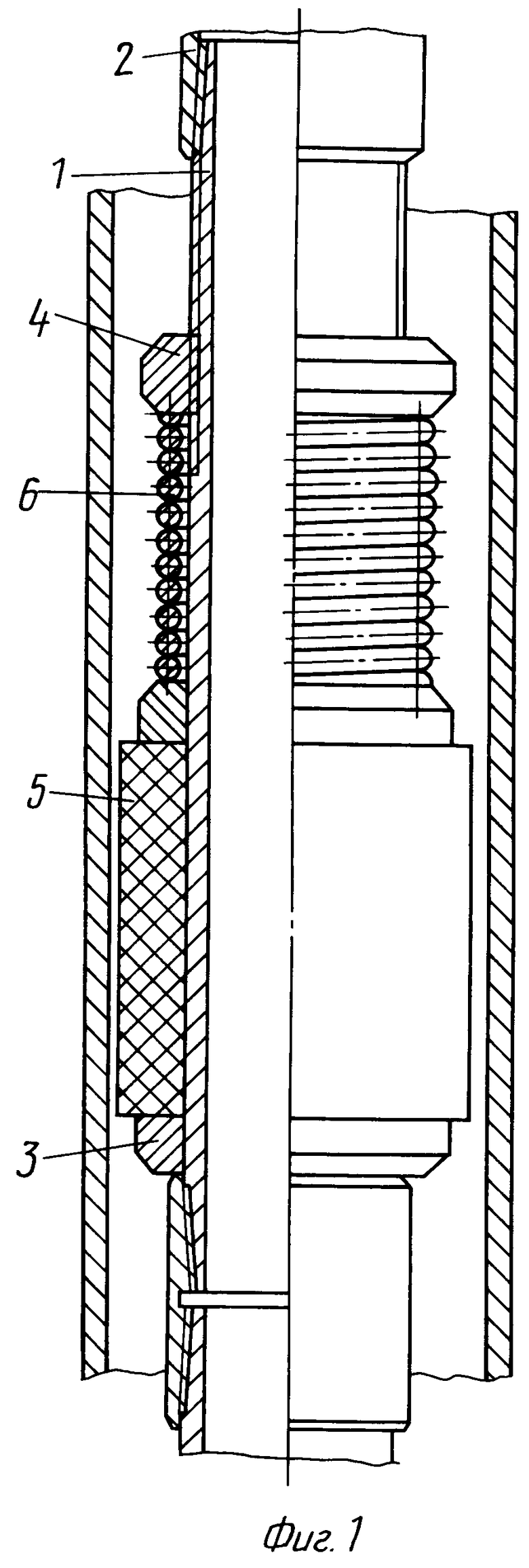

На фиг. 1 показано устройство для разобщения межтрубного пространства нагнетательных скважин при спуске в скважину; на фиг. 2 - то же, после распакеровки.

Устройство состоит из корпуса 1, соединенного с колонной труб 2. На корпусе выполнены опоры 3 и 4. Опора 4 имеет возможность по резьбе перемещаться вдоль корпуса 1. Между опорами 3 и 4 на корпусе установлен кольцеобразный уплотнительный элемент 5. Между уплотнительным элементом 5 и опорой 4 установлена пружина 6, сжатая путем завинчивания опоры 4. Уплотнительный элемент 5 выполнен из термопластичного материала.

Устройство работает следующим образом.

На стадии изготовления устройства, исходя из конкретных условий применения, задают конструктивные размеры. Например, если необходимо установить пакер в обсадной колонне 2 с условным диаметром 146 мм (внутренний диаметр D = 13 см) на участке 30 - 40 см (h = 50 см) из соображений проходимости выбираем первоначальный диаметр уплотнительного элемента 6 d = 11 см.

Далее определяют величину, на которую необходимо сжать пружину 6. В данном случае I ≥ /D2 - d2/h/D2 = /132 - 112/50/132 = =14,2 см.

Находят шаг пружины в свободном состоянии. Например, для пружины с наружным диаметром 10 см и диаметром проволоки К = 1,2 см, шаг S = 2,8 см. Поделив 1 на S, находят необходимое количество витков N пружины 6: N = 1/S.

Длина пружины 6 равна L = /K + S/N. В данном случае N = 14,2/2,8 = 5,16; I = /1,2 + 2,8/6 = 24 см. Следовательно, пружина 6, как минимум, должна иметь длину 24 см.

Перед спуском в скважину вращением опоры 4 по резьбе на корпусе 1 пружину 6 сжимают в данном случае на величину 14,2 см. Затем в компоновке с колонной труб 2 устройство спускают в скважину на необходимую глубину. Для обеспечения распакеровки в интервал установки устройства спускают электронагреватель и повышают температуру. Требуемая температура зависит от типа термопластичного материала. Например, если уплотнительный элемент изготовлен из органического стекла, температуру нужно поднимать минимум до 60оС, а если из фторопласта-9, то на 100оС.

Далее разобщение межтрубного пространства происходит автоматически. Нагретый и размягченный уплотнительный элемент 5 под действием сжатой пружины 6 сокращается в длину и увеличивает свой диаметр вплоть до полного перекрытия межтрубного пространства (фиг. 2). После этого электронагреватель извлекают из скважины и дают уплотнительному элементу остыть. Качество пакеровки испытывают путем опрессовки межтрубного пространства.

Для разгерметизации межтрубного пространства и извлечения устройства на поверхность на термопластичный уплотнительный элемент воздействуют теплом повторно.

Предлагаемое устройство для разобщения межтрубного пространства скважин найдет применение на месторождениях Западной Сибири, где особенно остро стоит вопрос предохранения эксплуатационных колонн в водонагревательных скважинах от воздействия закачиваемой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИНЫ | 1992 |

|

RU2054523C1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ПЛАСТОВ В СКВАЖИНЕ | 1994 |

|

RU2072025C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 1991 |

|

RU2011792C1 |

| Гидравлический пакер | 1990 |

|

SU1756536A1 |

| МЕХАНИЧЕСКИЙ ПАКЕР, УСТАНАВЛИВАЕМЫЙ НАТЯЖЕНИЕМ, С РЕЗЕРВНЫМИ СИСТЕМАМИ ИЗВЛЕЧЕНИЯ | 2011 |

|

RU2471960C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1989 |

|

RU1662152C |

| Устройство для исследования скважин | 1980 |

|

SU941545A1 |

| СПОСОБ КРЕПЛЕНИЯ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 1992 |

|

RU2047743C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1739699A1 |

Использование: для разобщения межтрубного пространства скважин. Устройство состоит из корпуса 1, соединенного с колонной труб 2. На корпусе выполнены опоры 3 и 4, между которыми установлен уплотнительный элемент 5. Между опорой 4 и элементом 5 установлена пружина 6.2 ил.

УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ МЕЖТРУБНОГО ПРОСТРАНСТВА НАГНЕТАТЕЛЬНЫХ СКВАЖИН, содержащее соединенный с колонной труб корпус с двумя опорами, размещенный на корпусе между опорами уплотнительный элемент и установленную между уплотнительным элементом и одной из опор пружину, отличающееся тем, что уплотнительный элемент выполнен из термопластичного материала, а величину сжатия пружины определяют исходя из следующего соотношения:

J ≥ (D2 - d2) h · D2,

где J - величина сжатия пружины;

D - внутренний диаметр обсадной колонны;

d - наружный диаметр уплотнительного элемента;

h - длина уплотнительного элемента.

| Зайцев Ю.В | |||

| Пакеры и технологические схемы их установок | |||

| М.: ВНИИОЭНТ, 1969, с.33. |

Авторы

Даты

1995-01-20—Публикация

1992-08-19—Подача