Изобретение относится к оборудованию для нефтегазодобывающей промышленности, в частности для герметичного разобщения интервалов обсадной колонны при эксплуатации и проведении различных технологических операций в нефтяных, газовых, газоконденсатных и нагнетательных скважинах.

Известны пакеры PAD-1 и MAD-1, принятые за аналоги предлагаемого изобретения. Пакер PAD-1 производства компании «Везерфорд» является съемным эксплуатационным пакером, управляемым подъемом колонны труб, с одним якорем. Применяется в неглубоких скважинах с низким давлением, нагнетательных скважинах, при обработке пласта, испытании колонн и других технологических операциях, связанных с воздействием давления на забой. Особенности известного пакера заключаются в том, что он имеет узел аварийного снятия вращением вправо, один пакерующий элемент, J-механизм (каталог продукции, Weatherford, 2005, стр.60; интернет-ссылка PAD-1 and PAD-1L Tension Packers:

http://www.weatherforddirect.com/groups/public/documents/weatherforddirect/wft_direct_pad1.pdf)

Недостатками известного устройства являются невозможность его применения в скважинах с наклонно-направленной траекторией ствола и на больших глубинах, а также тот факт, что узел аварийного снятия работает от вращения вправо. В случае установки данного пакера на больших глубинах в наклонно-направленных и искривленных скважинах аварийное снятие вращением колонны будет затруднено из-за закручивания колонны труб в виде спирали и сильного трения колонны труб о стенки эксплуатационной колонны, что может повлиять на передачу крутящего момента от устья, где производят вращение, на устройство аварийного снятия.

Извлекаемый натяжной пакер MAD-1 (каталог продукции №6 «Пакеры и оборудование для заканчивания скважин» ООО «СМИТ ИНТЕРНЕШНЛ СИ-АЙ-ЭС», 2009, стр.9) применяют в случаях, когда установка механических пакеров, устанавливаемых разгрузкой колонны, невозможна. Пакер MAD-1 подходит для использования в неглубоких нагнетательных скважинах, где предпочтительно устанавливать рабочую колонну под натяжкой. Конструктивные особенности пакера MAD-1: неразъемный уплотнительный элемент, усиленные подвесные плашки с фрикционными колодками, полнопроходной шпиндель с большим внутренним диаметром, система разъединения с трехкратным резервированием для оптимальной извлекаемости. Установка: четверть оборота влево освобождает подвесные плашки, а прямая натяжка устанавливает плашки и уплотнительный элемент. Извлечение: необходимо повернуть колонну насосно-компрессорных труб на четверть оборота вправо с одновременной разгрузкой и активировать замковый механизм с J-образным пазом. После этого пакер может быть извлечен или переустановлен. Резервная регулируемая система со срезными шпильками дает возможность извлечь пакер при определенной силе натяжения. Третий метод разъединения обеспечивает возможность извлечения эксплуатационной колонны, если пакер не может быть извлечен другими методами, для этого на верхнем переводнике предусмотрена крупная левая резьба.

Недостатками пакера MAD-1 являются невозможность его применения в скважинах с наклонно-направленной траекторией ствола (установка пакера вращением колонны труб и натяжением, извлекается известный пакер вращением). Также одним из резервных методов извлечения пакера является отворот по крупной левой резьбе верхнего переводника, что не позволяет использовать его в глубоких и сильно искривленных наклонно-направленных скважинах.

Также известен механический пакер, принятый за прототип, включающий в себя шток, имеющий продольный паз и по концам соединительную резьбу, установленные на штоке узлы герметизации и якорения, между которыми с возможностью продольного передвижения установлен конус. Втулка установлена на штоке с возможностью вращения и имеет систему фигурных пазов. Узел герметизации содержит выполненный из упругого материала уплотнительный элемент, облегающий шток с боковых сторон, и упор уплотнительного элемента. Якорный узел содержит цилиндрическую обойму с закрепленными на ней штифтами, которые входят в участки системы пазов втулки. Закрепленный на обойме штифт входит в продольный паз штока. На обойме закреплены подпружиненные шлипсы, снабженные зубьями и имеющие возможность отклоняться от штока в радиальном направлении для зацепления за внутренние стенки обсадной трубы (патент RU 2383714C2, МПК: E21B 33/12, приор. 12.12.2007, опубл. 10.03.2010).

Недостатком данного пакера является затрудненность его распакеровки. При разрушении одного из штифтов (штифта 15, который входит в прямолинейный продольный паз штока, или штифтов 16 и/или 17 внутри обоймы), конус будет находиться в контакте со шлипсами, зубья которых будут продолжать врезаться в стенки обсадной колонны, в этом случае извлечение пакера становиться практически невозможным. В случае возникновения осложнений или аварийных ситуаций, в конструкции известного пакера не предусмотрена резервная система извлечения.

Техническим результатом предполагаемого изобретения является создание надежной конструкции разобщителя надпакерного и подпакерного межтрубного пространства, удерживающего перепад давления снизу вверх, который можно применять при проведении различных технологических операций, в том числе и с применением колтюбинговых установок; спускаемого в скважину любой глубины и кривизны на насосно-компрессорных, стеклопластиковых, бурильных или гибких трубах; устанавливаемого в обсадной колонне осевыми перемещениями и натяжением колонны труб, приводимого в транспортное положение перемещением колонны труб вниз; причем в предлагаемом в качестве изобретения пакере должна быть предусмотрена возможность аварийного разъединения от колонны труб без вращения колонны труб (несколько вариантов) и его дальнейшего извлечения с помощью стандартного ловильного инструмента.

Поставленный технический результат достигается тем, что:

- втулка с проточкой на внутренней поверхности фиксируется относительно штока при помощи упора, представляющего в профильном разрезе кольцевой сектор, внешняя образующая кольцевого сектора упора взаимодействует с внутренней проточкой на втулке, а внутренняя образующая упора контактирует с седлом под бросовый шар, при этом тело упора вставлено в сквозное отверстие штока, а седло зафиксировано внутри штока при помощи срезных элементов,

- пакер содержит раздвижные опоры, выполненные в виде одинакового с обеих сторон по боковым поверхностям симметрично разрезанного из цилиндрической трубы конуса, опоры подпружинены в осевом направлении и взаимодействуют с конусом, установленным над уплотнительными элементами,

- на нижнем конце штока пакера установлен переводник-центратор,

- на верхнем конце штока установлена муфта разъемная гидравлическая, состоящая из телескопически соединенных верхнего и нижнего корпусов, полого подвижного поршня, фиксаторов и срезных элементов.

Эти решения позволяют обеспечить повышение надежности работы пакера, расширение функциональных возможностей устройства, легкую пакеровку в наклонных, горизонтальных, глубоких скважинах, применение со стеклопластиковыми, насосно-компрессорными или гибкими трубами, в случае возникновения аварийной ситуации существуют резервные системы извлечения пакера из скважины.

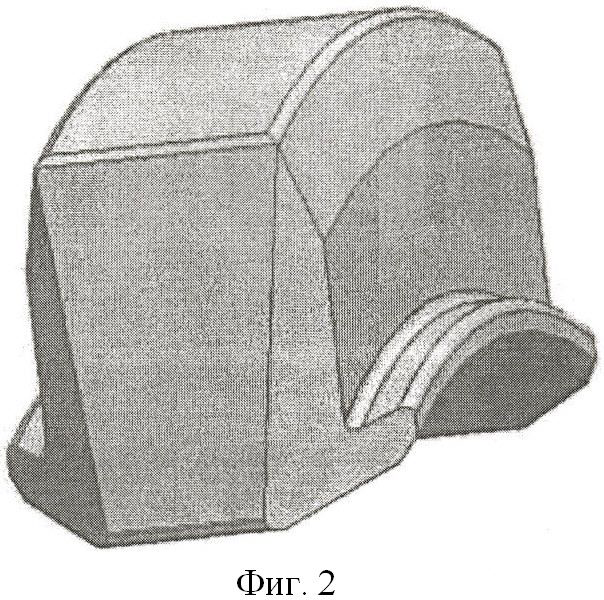

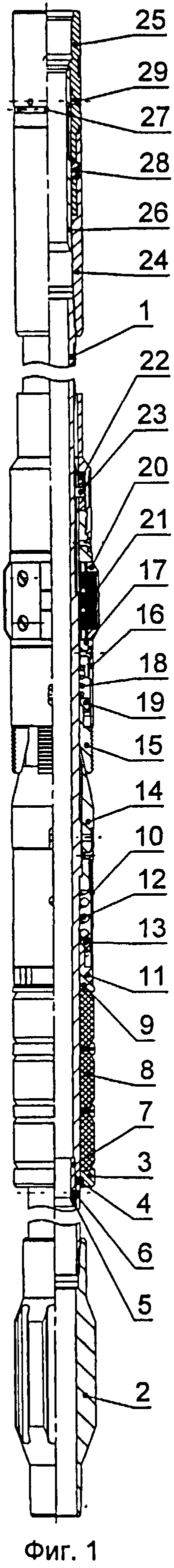

Изобретение поясняется чертежами. На фиг.1 изображен пакер в транспортном положении, на фиг.2 аксонометрическая проекция одной из деталей пакера - упора.

Механический пакер (фиг.1) содержит шток 1, имеющий фигурный паз на наружной поверхности в верхней части, а в нижней части сквозные отверстия. Нижняя часть штока жестко соединяется с переводником-центратором 2, над которым установлена втулка 3 с проточкой на внутренней поверхности. Втулка 3 фиксируется относительно штока 1 при помощи упора 4, представляющего собой в профильном разрезе кольцевой сектор. Для понимания конфигурации упора аксонометрическая проекция данной детали изображена на фиг.2. Внешняя образующая кольцевого сектора упора 4 взаимодействует с внутренней проточкой на втулке 3 (фиг.1), а внутренняя образующая упора 4 контактирует с седлом 5 под бросовый шар, при этом тело упора 4 вставлено в сквозное отверстие штока 1. Седло 5 внутри штока 1 связано с ним срезными элементами 6, между деталями пакера 1 и 5 имеется уплотнение 7. Срезные элементы 6 блокируют возможность перемещения втулки 3 относительно штока 1. Проходной канал переводника-центратора 2 меньше внешнего диаметра седла 5 для того, чтобы при срезе элементов 6 седло 5 не выпало на забой скважины и его можно было извлечь вместе с пакером на поверхность. На шток 1 надеты уплотнительные элементы 8, подпираемые снизу втулкой 3, сверху конусом 9. Внутри кожуха 10 установлены раздвижные опоры 11, прижатые в осевом направлении к штоку 1 пружиной 12 через скошенное внутрь коническое кольцо 13. Раздвижные опоры 11 в утолщенной части выполнены в виде одинакового с обеих сторон по боковым поверхностям симметрично разрезанного из цилиндрической трубы конуса. Своей внутренней конической поверхностью раздвижные опоры 11 взаимодействуют с конусом 9. Над кожухом 10 размещены конус 14, плашки 15 механического якоря, кожух 16, корпус мех. якоря 17. Плашки 15 прижаты пружиной 18 через скошенное внутрь коническое кольцо 19. Планки 20 центратора постоянно прижимаются к стенке эксплуатационной колонны в скважине при помощи пружин 21. На штоке 1 установлена, с возможностью свободного вращения, втулка 22. Внутри втулки 22 размещен фиксатор 23, концевая часть которого находится в пазу, выполненном на наружной поверхности штока 1.

Верхний конец штока 1 соединяется с муфтой разъемной гидравлической (МРГ). Возможно применение заявляемого пакера без МРГ. Муфта разъемная гидравлическая состоит из телескопически соединенных верхнего 25 и нижнего 24 корпусов. В МРГ вставлен полый подвижный поршень 26, фиксируемый от осевого перемещения срезными элементами 27. Нижний корпус 24 МРГ имеет окна, а в верхним корпусе 25 выполнена проточка для размещения фиксаторов 28. В верхнем корпусе 25 сквозные отверстия 29 перекрыты поршнем 26. Поршень имеет выступ в месте установки фиксаторов 28 в окнах корпуса 25, и над этим выступом проточку для освобождения фиксаторов 28 из зацепления с корпусом МРГ при сдвиге поршня 26 вниз. Верхний торец поршня 26 является посадочным седлом для бросового шара, необходимого для разъединения МРГ. Для передачи вращения колонны труб через МРГ между корпусами 24 и 25 выполнено шлицевое соединение.

Механический пакер работает следующим образом. Он спускается в скважину вместе с необходимым скважинным оборудованием на стеклопластиковых, насосно-компрессорных, гибких или бурильных трубах. Производят манипуляции, заключающиеся в спуске пакера на определенную величину и его последующем натяжении. Конус 14, соприкасаясь с плашками 15, расклинивает их в радиальном направлении до зацепления со стенками эксплуатационной колонны. При дальнейшем натяжении колонны труб втулка 3, закрепленная на штоке 1, сжимает систему уплотнительный элемент 8 - конус 9. В процессе деформации уплотнительных элементов 8 при определенном значении осевой нагрузки, пружина 12 сжимается, и раздвижные опоры 11, передвигаясь по конусу 9, расходятся в радиальном направлении до диаметра обсадной колонны и перекрывают кольцевое пространство между конусом 9 и стенкой обсадной колонны. При этом уплотнительные элементы 8, воспринимая сжимающую осевую нагрузку, увеличиваются в радиальном направлении до диаметра эксплуатационной колонны, герметизируя межтрубное пространство.

Для перевода пакера из рабочего положения в транспортное производят следующие действия. Создают нагружающее усилие на пакер весом колонны труб. При этом конус 14, двигаясь вниз, отходит от плашек 15, вследствие чего последние больше не прижимаются к стенкам эксплуатационной колонны. Затем приподнимают его вверх. Сжимающее усилие, действующее на уплотнительные элементы 8, снимается, и они восстанавливают исходную форму и размеры. Пакер на колонне труб поднимают на поверхность.

В случае возникновения необходимости перепосадки пакера на новом интервале приподнимают колонну труб, далее, по достижении необходимого интервала посадки, необходимо повторить описанный в предыдущем абзаце процесс, т.е. установить механический пакер натяжением колонны труб.

В случае возникновения осложнения, препятствующего распакеровке, в конструкции заявляемого пакера предусмотрены резервные системы извлечения:

1) Сбросом шара в седло 5 и подачей трубного давления. При достижении определенного расчетного значения давления срезаются элементы 6, освободившийся упор 4 выходит из зацепления с втулкой 3, которая теперь имеет возможность перемещается по штоку 1 до соприкосновения с переводником-центратором 2, зажим уплотнительных элементов 8 ослабляется, конус 14 перемещаться вниз, вследствие чего плашки механического якоря 15 освобождаются и пакер может быть извлечен из скважины. Этот способ распакеровки может быть применен для сокращения времени на подъем пакера, если не требуется перепосадок в других интервалах скважины.

2) Если нет возможности создать давление в колонне труб из-за негерметичности резьбовых соединений или по иным причинам, производят натяжение колонны труб расчетной нагрузкой, превышающей вес труб, при этом упоры 4 срезаются и освободившаяся втулка 3 перемещается вниз, освобождая плашки 15 от зацепления с эксплуатационной колонной, после чего пакер может быть извлечен из скважины.

3) Третий резервный способ извлечения пакера заключается в отсоединении колонны труб от неосвобождающегося пакера по муфте разъемной гидравлической. Разъединение производят следующим образом. Бросают шар большего размера, чем шар, сбрасываемый в седло 5. После выдержки времени, достаточного для посадки шара в седло поршня 26, в колонне труб повышается давление до расчетной величины, необходимой для разъединения. В результате поршень 26, срезая элементы 27, переместится вниз, освобождая защелки 28. При натяжении колонны труб защелки 28 выйдут из зацепления с нижнем корпусом 24 и произойдет разъединение МРГ от оставляемого в скважине оборудования. После разъединения МРГ шар и детали муфты, кроме нижнего корпуса 24, поднимаются на поверхность. Дальнейшее извлечение пакера производится стандартным ловильным инструментом для колонны труб.

Таким образом, благодаря применению нового устройства, возможны четыре различных способа распакеровки, что увеличивает надежность конструкции пакера, значительно повышает вероятность того, что извлечение пакера будет произведено успешно, при этом существенно расширяется возможность выбора наиболее подходящего варианта распакеровки для каждого конкретного случая. Изобретение позволяет производить легкую, безотказную пакеровку и распакеровку в наклонных, горизонтальных, глубоких скважинах с помощью гибких, насосно-компрессорных, бурильных или стеклопластиковых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕРНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2012 |

|

RU2495227C1 |

| Гидромеханический пакер | 1980 |

|

SU972042A1 |

| ПАКЕР | 1992 |

|

RU2049223C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2431734C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| ПАКЕР-ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ | 2021 |

|

RU2763156C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ПОТАЙНОЙ КОЛОННЫ | 2003 |

|

RU2265118C2 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| Пакер | 1990 |

|

SU1747676A1 |

Изобретение относится к оборудованию для нефтегазодобывающей промышленности, в частности для герметичного разобщения интервалов обсадной колонны при эксплуатации и проведении различных технологических операций в нефтяных, газовых, газоконденсатных и нагнетательных скважинах. Обеспечивает повышение надежности работы пакера, расширение функциональных возможностей устройства, легкую пакеровку в наклонных, горизонтальных, глубоких скважинах, применение со стеклопластиковыми, насосно-компрессорными, бурильными или гибкими трубами, а также обеспечивает резервные системы извлечения, предполагающие различные способы распакеровки. Механический пакер включает в себя шток с фигурным пазом, установленные на штоке уплотнительные элементы, плашки механического якоря, конус, взаимодействующий с плашками. Втулка с проточкой на внутренней поверхности фиксируется относительно штока при помощи упора, представляющего в профильном разрезе кольцевой сектор, внешняя образующая кольцевого сектора упора взаимодействует с внутренней проточкой на втулке, а внутренняя образующая упора контактирует с седлом под бросовый шар, при этом тело упора вставлено в сквозное отверстие штока, а седло зафиксировано внутри штока при помощи срезных элементов. 3 з.п. ф-лы, 2 ил.

1. Механический пакер, включающий в себя шток с фигурным пазом, установленные на штоке уплотнительные элементы, плашки механического якоря, конус, взаимодействующий с плашками, отличающийся тем, что втулка с проточкой на внутренней поверхности фиксируется относительно штока при помощи упора, представляющего в профильном разрезе кольцевой сектор, внешняя образующая кольцевого сектора упора взаимодействует с внутренней проточкой на втулке, а внутренняя образующая упора контактирует с седлом под бросовый шар, при этом тело упора вставлено в сквозное отверстие штока, а седло зафиксировано внутри штока при помощи срезных элементов.

2. Механический пакер по п.1, отличающийся тем, что он снабжен раздвижными опорами, выполненными в виде одинакового с обеих сторон по боковым поверхностям симметрично разрезанного из цилиндрической трубы конуса, подпружиненными в осевом направлении и взаимодействующими с конусом, установленным над уплотнительными элементами.

3. Механический пакер по п.1, отличающийся тем, что на нижнем конце штока пакера установлен переводник-центратор.

4. Механический пакер по п.1, отличающийся тем, что верхний конец штока соединяется с муфтой гидравлической разъемной, состоящей из телескопически соединенных верхнего и нижнего корпусов, полого подвижного поршня, фиксаторов и срезных элементов.

| МЕХАНИЧЕСКИЙ ПАКЕР | 2007 |

|

RU2383714C2 |

| ПАКЕР | 2005 |

|

RU2291947C1 |

| ПАКЕР | 2009 |

|

RU2397310C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ И ПАКЕРНОЕ ОБОРУДОВАНИЕ | 2010 |

|

RU2414586C1 |

| US 6926088 B2, 09.08.2005. | |||

Авторы

Даты

2013-01-10—Публикация

2011-08-18—Подача