Изобретение относится к нефтяной и газовой промышленности, в частности к строительным материалам, и может быть использовано для получения тампонажных смесей для цементирования скважин, в продукции которых содержатся агрессивные кислые компоненты.

Известен способ получения цементно-зольной смеси, заключающийся в смешивании пылевидной смеси с портландцементом в различных соотношениях [1].

Наиболее близким к заявляемому по совокупности признаков является способ получения расширяющейся тампонажной смеси, включающей перемешивание золы-уноса, негашеной извести, портландцемента и последующее механическое воздействие - тонкое измельчение компонентов, повышающее их активность [2].

Недостатки известного способа (прототипа) - необходимость сушки влажной золы-унос и недостаточная активизация компонентов смеси в процессе ее тонкого измельчения. Процесс сушки золы вызывает загрязнение окружающей среды, а недостаточная активность компонентов не обеспечивает получение тампонажного раствора и цементного камня с высокими физико-механическими свойствами.

Цель изобретения - повышение качества крепления скважин путем улучшения физико-механических свойств тампонажного раствора и формируемого камня за счет сохранения расширяющихся свойств камня и повышения его коррозионной стойкости, и реализации экологически безопасной технологии получения тампонажной смеси.

Для достижения указанной цели в заявляемом способе получения тампонажной смеси, включающем перемешивание золы-уноса, негашеной извести и портландцемента с последующим механическим воздействием, золу-унос предварительно перемешивают с негашеной известью, выдерживают, а механическое воздействие осуществляют при частоте ударов 2 - 5 за 10-3 с. Компоненты используют в следующем их соотношении, мас. %: Портландцемент 35 - 45 Зола-унос 38 - 50 Негашеная известь 5 - 27 что отличает заявляемое техническое решение от прототипа.

П р и м е р. Способ получения тампонажной смеси заключается в следующем. Золу-унос предварительно перемешивают с негашеной известью и выдерживают в течение 3 - 4 ч. За счет экзотермической реакции происходит сушка золы-унос. В течение указанного времени влажность золы-уноса уменьшается до 2 - 3%, что достаточно для приготовления смеси и дальнейшее уменьшение влажности экономически не выгодно. Сушка золы-уноса производится непосредственно в процессе приготовления сухой тампонажной смеси и не требует дополнительных затрат. В приготовленную смесь добавляют портландцемент. При этом содержание компонентов выдерживается в заявленных соотношениях.

Тампонажная смесь подвергается механическому воздействию мощными импульсами при частоте ударов 2 - 5 за 10-3 с в дезинтеграторе. За счет многократного соударения частиц происходит механо-химическая активизация смеси, подвергнутой механической обработке, что повышает реакционную способность тампонажного раствора.

В качестве компонентов тампонажной смеси были использованы:

- портландцемент ПЦТ Д20-100 Новотроицкого цементного завода;

- зола-унос, например, Актюбинской ТЭЦ, имеющая следующие физико-механические свойства:

химический состав, %: SiO2 56,0; Al2O3 26,7; Fe2O3 4,58; CaO 3,64; MgO 1,44; SO3 2,52 и прочие 5.12.

плотность 2,06 г/см3;

удельная поверхность 4310 см2/г;

остаток на сите N 008 - 15%. Согласно ГОСТ 25818-83 зола-унос соответствует II виду (Технология приготовления тампонажных смесей дезинтеграторным способом с различными физико-механическими свойствами. Обзорная информация. Техника и технология геологоразведочных работ. Организация производства. M.: ВИЭМС, 1979, с. 2);

негашеная известь согласно ГОСТ 9179-77 относится к кальциевому типу 2-го и 3-его сортов.

Возможно использование золы-уноса других ТЭЦ, имеющего аналогичные физико-химические свойства.

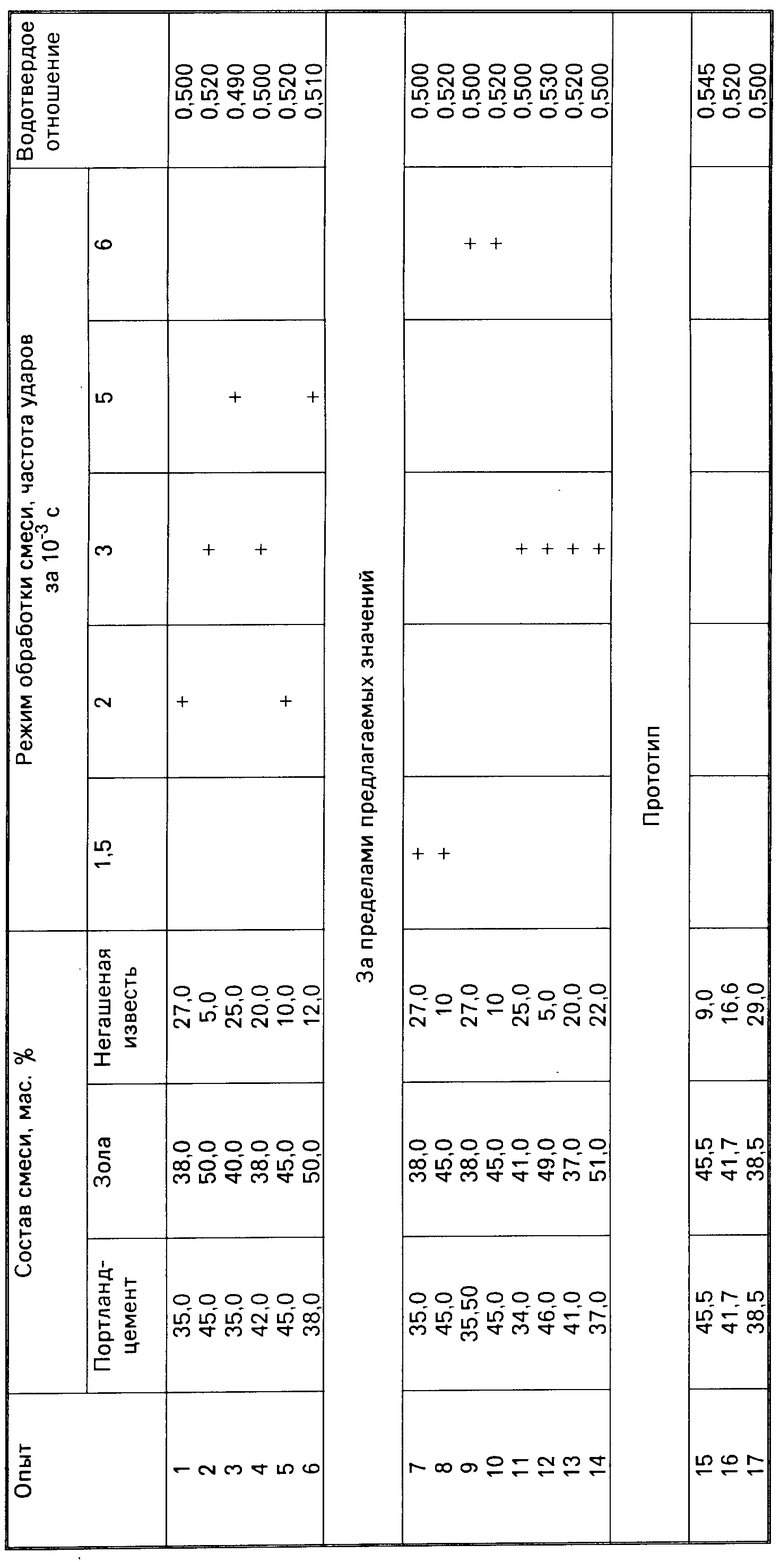

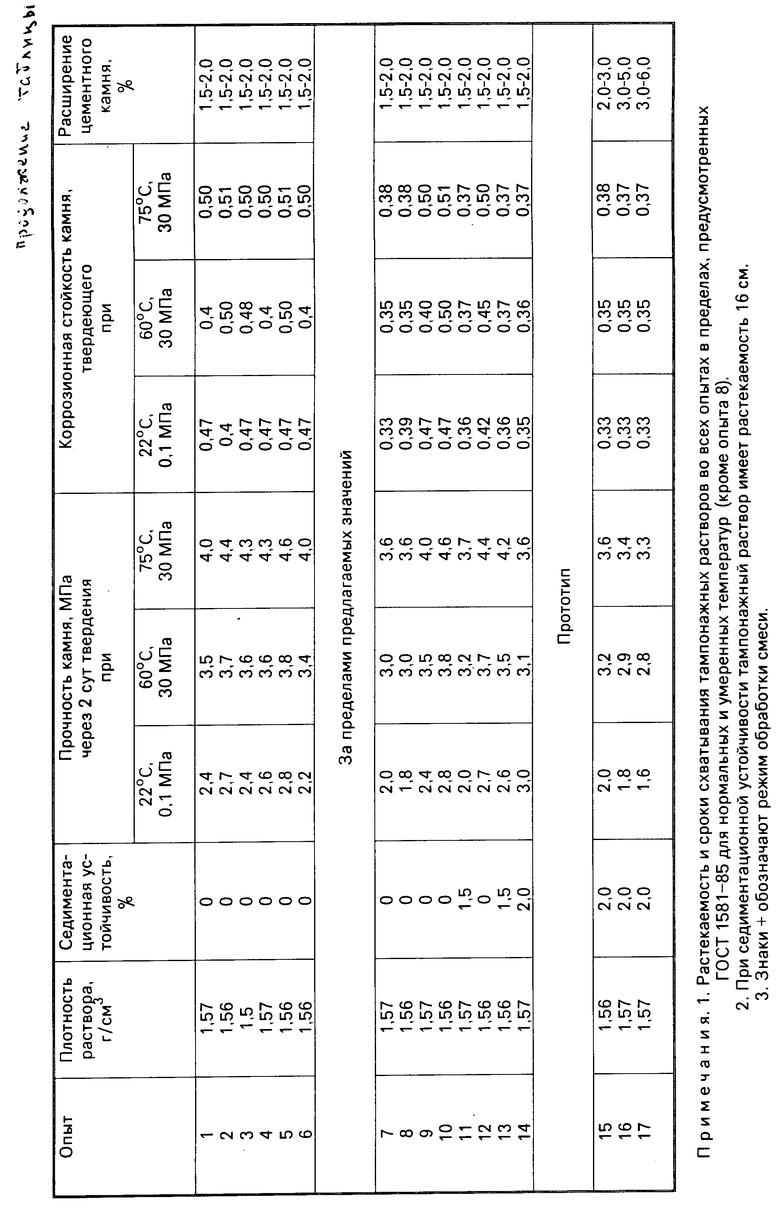

Для проведения исследования были взяты тампонажные смеси с различными содержаниями компонентов, полученные в различных режимах механо-химического воздействия, и затворены водопроводной водой, определены физико-механические свойства тампонажного раствора и камня в условиях твердения при 22, 60 и 75оС и определены граничные значения содержания компонентов, отраженные в таблице.

П р и м е р. Для приготовления тампонажного раствора были взяты 500 г водопроводной воды и 1000 г сухой тампонажной смеси, содержащей компоненты, мас. % /г/: Портландцемент 42/420/ Зола-унос 38/380/ Негашеная известь 20/200/

Сухая тампонажная смесь была приготовлена заявляемым способом и затворена на водопроводной воде (см. опыт 4 таблицы).

Последовательность приготовления остальных предлагаемых смесей и тампонажных растворов, указанных в таблице, аналогична вышеописанной и отличается лишь содержанием компонентов.

Приготовление тампонажного раствора производили согласно ГОСТ 26798.0-85. Основные технологические параметры раствора: (плотность, растекаемость и сроки схватывания) определяли по ГОСТ 26798.1-85.

Седиментационную устойчивость тампонажного раствора определяли при помощи устройства по величине водоотстоя за период с момента приготовления до образования кристаллизационной структуры, позволяющего учитывать влияние изменения порогового давления в нем во время твердения.

Пределы прочности цементного камня определяли по ГОСТ 26798.2-85.

Коррозионную стойкость Кс цементного камня определяли как отношение прочности при сжатии балочек-близнецов, хранившихся в течение 2 и 180 сут в нормальных условиях во влажной среде при температуре 22 ± 3оС и давлении 0,1 МПа и в агрессивной среде (в газопроводах), содержащей в общем объеме сероводорода 4,5% и углекислоты 1% при температуре 22 ± 3оС и давлении 3,5 МПа.

Расширение цементного камня определяли как отношение объема затвердевшей массы к объему тампонажного раствора после его приготовления при помощи прибора, позволяющего следить за изменением объема тампонажного раствора во время твердения (Булатов А.И. и Данюшевский В.С. Тампонажные материалы. М.: Недра, 1987, с. 138 - 139).

Результаты проведенных лабораторных исследований представлены в таблице.

Анализ которой показывает, что тампонажная смесь, приготовленная по известному способу в известных соотношениях компонентов при затворении водой (опыты 15 - 17), образует тампонажный раствор с удовлетворительными технологическими параметрами, но низкой седиментационной устойчивостью (отстой 2% ), невысокой прочностью формируемого камня (1,6 - 3,6 МПа), невысокой коррозионной стойкостью последнего, достигающую 0,33 - 0,37. Расширение камня составляет 2,0 - 6,0%.

Тампонажная смесь, приготовленная по заявляемому способу, в заявляемых пределах содержания компонентов (опыты 1 - 6) образует седиментационно-устойчивый тампонажный раствор при аналогичных водосмесевых отношениях с удовлетворительными технологическими параметрами.

Камень имеет повышенные значения прочности (2,2 - 4,6 МПа), коррозионной стойкости (0,47 - 0,51). Расширение камня составляет 1,5 - 2%.

Из таблицы видно, что содержание золы-уноса оптимально в пределах 38 - 50 мас. %. При содержании золы-уноса более 50 мас. % ухудшается прочность цементного камня, а тампонажный камень седиментационно неустойчив (опыт 14). При содержании золы-унос менее 30 мас. % (опыт 13) коррозионная стойкость камня на уровне прототипа.

Содержание портландцемента менее 35 мас. % не обеспечивает цементному камню прочности, большую чем у прототипа (опыт 11), при содержании портландцемента более 45 мас. % (опыт 12) ухудшается подвижность раствора (растекаемость по конусу АзНИИ равна 16 см).

При вышеприведенных оптимальных содержаниях золы-уноса и портдандцемента содержание извести является оптимальным в пределах 5 - 27 мас. %.

В таблице приведено влияние режима механического воздействия на смеси, оптимальным следует считать частоту ударов в пределах 2 - 5 за 10-3 с.

При частоте удара менее 2 за 10-3 с физико-механические свойства тампонажного раствора и смеси находятся на уровне прототипа (опыты 7 и 8), более 5 (опыт 9 и 10) улучшение физико-механических свойств не наблюдается.

Тампонажный раствор на основе сухой облегченной тампонажной смеси, приготовленной заявляемым способом, имеет относительно низкую водопотребность (в пределах 0,49 - 0,52) при удовлетворительных технологических параметрах.

В заявляемом способе исключается термическая сушка компонентов, что обеспечивает сохранение экологической обстановки в районе приготовления сухих тампонажных смесей. Использование тампонажного раствора, приготовленного таким способом, обеспечивает создание в заколонном пространстве высокопрочного коррозионностойкого расширяющегося цементного камня, что повышает долговечность крепи скважин и увеличивает их добывные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2026959C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1993 |

|

RU2026961C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН В СОЛЕНОСНЫХ ОТЛОЖЕНИЯХ | 1993 |

|

RU2042786C1 |

| Тампонажный раствор для цементирования нефтяных и газовых скважин | 1990 |

|

SU1765366A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1993 |

|

RU2087515C1 |

| Тампонажный состав | 1989 |

|

SU1629484A1 |

| Тампонажный раствор | 1983 |

|

SU1127968A1 |

| Расширяющийся тампонажный материал | 1990 |

|

SU1808995A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| Тампонажный раствор | 1983 |

|

SU1125360A1 |

Использование: для получения тампонажной смеси, применяемой при цементировании скважин. Сущность изобретения: перемешивают золу - унос с негашеной известью, выдерживают. Влажность золы - унос уменьшается до 2 - 3%. В смесь добавляют портландцемент. Осуществляют механическое воздействие при частоте ударов 2 - 5 за 10-3c. Компоненты берутся при следующем их соотношении, мас.%: портландцемент 35 - 45, зола - унос 38 - 50 и негашеная известь 5 - 27. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОЙ СМЕСИ, включающий перемешивание золы-унос, негашеной извести и портландцемента с последующим механическим воздействием, отличающийся тем, что золу-унос предварительно перемешивают с негашеной известью и выдерживают, а механическое воздействие осуществляют при частоте ударов частиц 2 - 5 за 10-3 с, при этом компоненты смеси используют при следующем их соотношении, мас.%:

Портландцемент - 35 - 45

Зола-унос - 38 - 50

Негашеная известь - 5 - 27

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.88-91. | |||

Авторы

Даты

1995-01-20—Публикация

1992-07-24—Подача