Изобретение относится к составам, применяемым при бурений, в частности к тампонажным материалам, предназначенным для крепления нефтяных, газовых и других скважин.

Цель изобретения - повышение сохранности физико-механических свойств цементного камня при увеличении срока хранения тампонажного материала.

Новым в предлагаемом расширяющемся тампонажном материале является то, что он в качестве добавки содержит высокодисперсный пирогенный гидрофобизирован- ный кремнезем и новое количественное соотношение компонентов.

Высокодисперсный пирогенный гидро- фобизированный кремнезем выпускается по ТУ 39-08-125-77 и представляет собой

легкосыпучий порошок, сохраняющий сыпучесть при температуре от -40 до +50°С. Гид- рофобность его 90%, рН водной суспензии 3,6, истинная плотность 2,2 г/см , насыпная масса 25-50 г/л, размер частиц 0,004-0,04 мкм, удельная поверхность 175±25 м2/ч.

Применяется в технике в качестве эмульгатора, стабилизатора, инвертных эмульсий и пеногасителя буровых растворов.

Авторами экспериментально установлено, что расширяющийся тампонажный материал, содержащий высокодисперсный пирогенный гидрофобизированный кремнезем после хранения 4-х и более месяцев незначительно снижает физико-механиче-; ские свойства, удовлетворяя требованиям ГОСТ 1581-85, при этом формируемый це00

ю

ментный камень остается непроницаемым для газа.

По мнению авторов частички высокодисперсного пирогенного гидрофобизиро- ванного кремнезема благодаря удельной поверхности, превышающей более чем в 200 раз аналогичный показатель портландцемента обволакивает частички цемента гидрофобной пленкой и не позволяют влаге из воздуха проникать в массу цемента, Это позволяет тампонажному материалу длительное время сохранять свои физико-механические свойства, при этом цементный камень на основе как свежеприготовленного материала, а также и материала после хранения в течение 3-4 месяцев остается непроницаемым для газа.

Расширяющийся тампонажный материал получают простым смешением тонко молотых компонентов или совместным их тонким помолом в лабораторных условиях, или на существующих цементных заводах с использованием стандартного оборудования.

Готовый тампонажный материал затворяют водой. Технология цементирования обсадных колонн не отличается от общепринятой.

Для проведения исследования был приготовлен тампонажный материал в лабораторных условиях совместным тонким помолом следующих компонентов:

- тампонажного портландцемента Новотроицкого и Кувасайскогр цементных заводов марки П ЦТ Д20-100;

-.сульфоалюминатного гидравлического вяжущего, представляющего собой смесь, состоящую из известняка, алюмоси- ликатного компонента (глиноземсодержа- щего сырья) и двуводного гипса, подвергнутой обжигу при 1200-1300°С;

- двуводного гипса по ГОСТ 4013-74;

- высокодисперсного пирогенного гид- рофобизированного кремнезема.

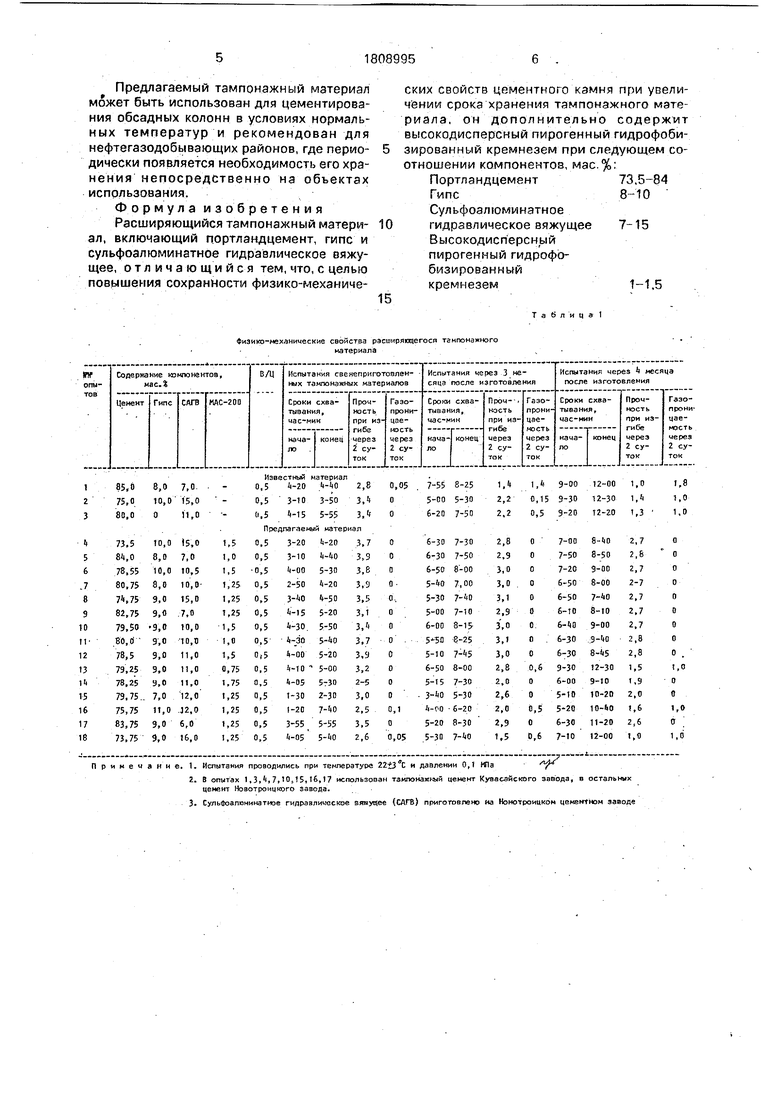

Для исследования были взяты тампо- нажные материалы с различным содержанием компонентов и приготовлены тампонажные растворы с водоцементным отношением 0,5 и определены их граничные и средние значения.

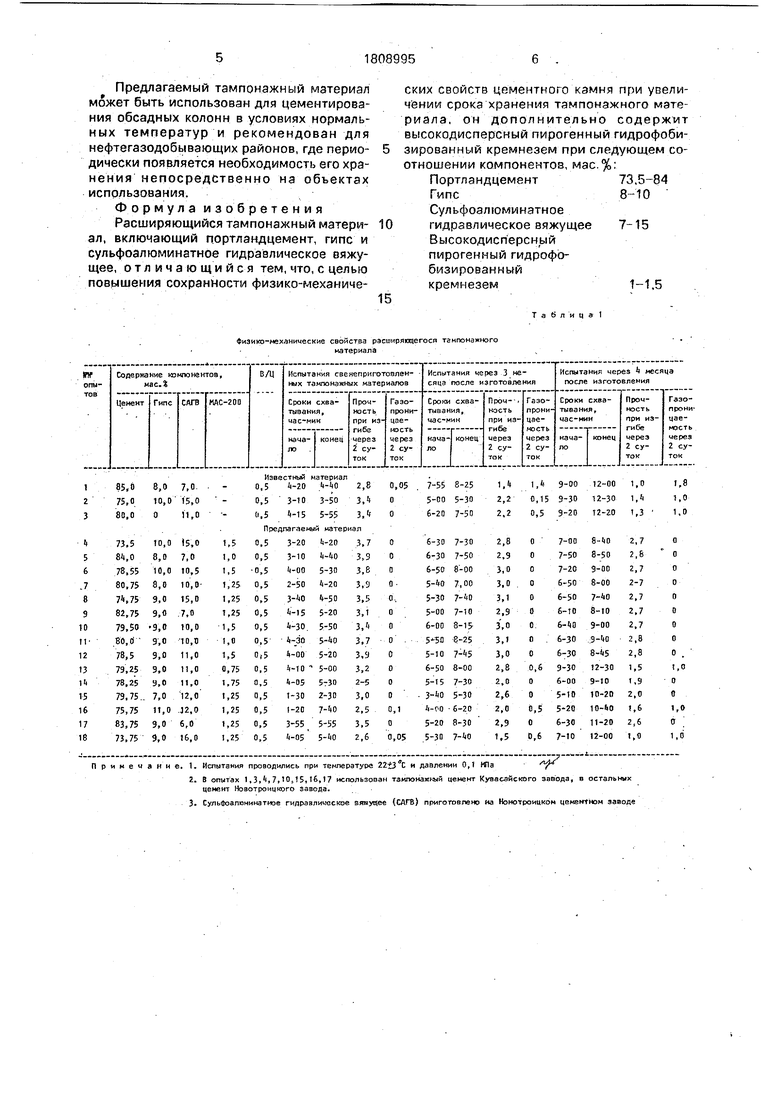

Результаты исследований представлены в табл. 1 и 2.

Пример. Для приготовления тампонажного раствора (опыт 12) были взяты 500 г воды и 1000 г тампонажного материала, содержащего компоненты, мас.% (г):

Портландцемент78,5 (785 г)

Гипс 9,0 (90 г)

Сульфоалюминатное

гидравлическое вяжущее 11.0 (110 г)

Высокодисперсный

пирогенный гидрофобизированный

кремнезем 1,5 (15 г)

Тамлонажный раствор приготавливается простым затворением тампонажного материала на водопроводной воде.

Последовательность приготовления остальных предлагаемых составов, указанных

0 в таблице аналогичны вышеописанной и отличается лишь содержанием компонентов. Физические и механические свойства заявляемого материала (тампонажного рас; твора и камня) определяли согласно ГОСТ

5 1581-85и ГОСТ26798.0-85-ГОСТ26798.2- 85.

Газопроницаемость и расширение цементного камня определяли по известным методикам.

0 Из табл. 1 видно, что содержание высокодисперсного пирогенного гидрофобизи- рованного кремнезема оптимально в пределах 1,0-1,5 мас.%. Содержание высокодисперсного пирогенного гидрофобией5 рованного кремнезема более 1,5 мас.% (опыт 14} при средних значениях содержания других компонентов даже в свежеприготовленном материале резко снижает прочность цементного камня, а менее 1,0

0 мае.% (опыт 13) не обеспечивает сохранения физико-механических свойств.

Содержание сульфоалюминатного гидравлического вяжущего более 15,0 мас.% нецелесообразно, так как вызывает сильное

5 расширение (опыт 18) камня и ухудшает его прочность, а при содержании менее 7,0 мас,% формируемый камень не имеет расширения.

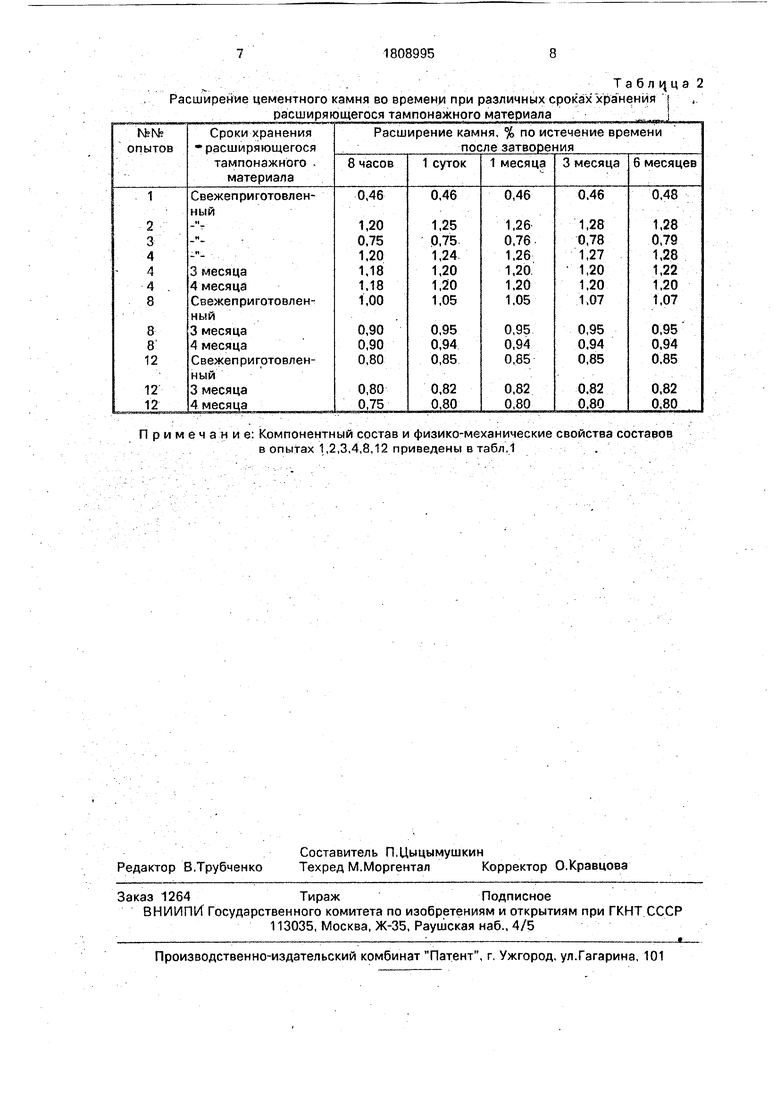

Оптимальное содержание гипса в там0 понажном материале находится в пределах 8,0-10,0 мас.%, так как при меньшем его содержании сокращаются сроки схватывания тампонажного раствора (опыт 15), а при большем содержании (опыт 16)увеличивает5 ся индукционный период твердения, форми- руемый камень проницаем и имеет незначительную прочность. В таблице 2 показано расширение свежеприготовленных тампонажных материалов известного и за0 являемого по истечении времени до 6 месяцев, а также заявляемого материала после 3 и 4 месяцев хранения.

Из таблиц видно, что время хранения практически не влияет на свойство расши5 рения камня у обоих составов.

Таким образом, предлагаемый расширяющийся тампонажный материал обладает улучшенными физико-механическими свойствами при увеличении срока хранения.

Предлагаемый тампонажный материал может быть использован для цементирования обсадных колонн в условиях нормальных температур и рекомендован для нефтегазодобывающих районов, где периодически появляется необходимость его хранения непосредственно на объектах использования.

Формула из обретения Расширяющийся тампонажный материал, включающий портландцемент, гипс и сульфоалюминатное гидравлическое вяжущее, отличающийся тем, что, с целью повышения сохранности физико-механиче0

5

ских свойств цементного камня при увеличении срока хранения тампонажного материала, он дополнительно содержит высокодисперсный пирогенный гидрофоби- зированный кремнезем при следующем соотношении компонентов, мае. %:

Портландцемент73,5-84

Гипс8-10

Сульфоалюминатное

гидравлическое вяжущее 7-15

Высокодисперсный

пирогенный гидрофобизированный

кремнеземt-1,5

Т а 6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2026959C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ ЦЕМЕНТ | 1991 |

|

RU2013523C1 |

| Тампонажный раствор для цементирования нефтяных и газовых скважин | 1990 |

|

SU1765366A1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ ЦЕМЕНТ | 1997 |

|

RU2153059C2 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| БЕЗУСАДОЧНЫЙ ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ | 2002 |

|

RU2203388C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА К ЦЕМЕНТУ | 1998 |

|

RU2149843C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2002 |

|

RU2230883C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРТЛАНДЦЕМЕНТА | 2010 |

|

RU2431623C1 |

Сущность изобретения: тампонажный материал содержит;, в мэс.%: портландцемент 73,5-84; гипс 8-10; сульфоалюминат- ное гидравлическое вяжущее 7-15, высокодисперсный пирогенный гидрофоби- зированный кремнезем 1-1,5. Компоненты тампонажного материала перемешивают и затворяют на водопроводной воде. Характеристика тампонажного материала: срок хранения тампонажного материала практически не влияет на свойства расширения цементного камня за счет сохранности его физико- механических свойств. 2 табл.

Физико-механические свойства рэсшнряюцегосп тенпонзжного материала

Примечание. 1. Испытания проводились при температуре 22i3eC и давлении О, Т МПа

Z. В опытах 1,3, f, 7, 0515,16,17 использован тзмпонаж й цемент Куаасайского завода, в остальных цемент Новотроицкого завода.

3- Сульфоалиминатное гидравлическое вянущее (САГВ) приготовлено на Нонотроицком цементном заводе

-Таблцца2 Расширение цементного камня во времени при различных сроках хранения 1 расширяющегося тампонажного материала

Примечание: Компонентный состав и физико-механические свойства составов

. . ..в опытах 1,2,3,4,8,12 приведены в табл.1

| Данюшевский В | |||

| С, и др | |||

| Тампонажный цемент с большой величиной расширения на основе окиси кальция, Цемент, 1972, №1,с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Данюшевский В | |||

| С | |||

| и др | |||

| Справочное руководство по тампонажным материалам, М., Недра, 1987, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1993-04-15—Публикация

1990-10-29—Подача