Изобретение относится к бурению нефтяных и газовых скважин, в частности к химической обработке промывочных жидкостей для бурения скважин.

Известен буровой раствор, содержащий в качестве разжижителя КССБ, ФХЛС, нитролигнин. Однако этот раствор малоэффективен, особенно при бурении мягких глинистых отложений.

Известен также буровой раствор, содержащий глину, суперпластификатор, минеральную соль и воду.

Однако при бурении сильно набухающих глинистых отложений этот раствор не достаточно эффективен: вязкость, статистические и динамические напряжения сдвига его оказываются завышенными.

Цель - улучшение технологических свойств глинистого раствора за счет снижения вязкости, статического и динамического напряжения сдвига.

Цель достигается тем, что буровой раствор, включающий глину, реагент-стабилизатор, например карбоксиметилцеллюлозу, регулятор вязкости, включающий суперпластификатор, лигносульфонаты технические, предварительно нейтрализованные гидроокисью натрия, и воду, он дополнительно содержит жидкое стекло, а в качестве суперпластификатора используется суперпластификатор С-3 при следующем соотношении инградиентов, мас.%:

Глина 5-38

Карбоксиметилцеллюлоза 0,5-2,0

Суперпластификатор С-3 0,020-0,320

Лигносульфонат техничес-

кий, предварительно нейтрали-

зованный щелочью 0,017-0,345

Жидкое стекло 0,001-0,06

Вода Остальное

В большинстве случаев мягкие и сильно набухающие глинистые отложения в разрезах скважины содержат бентонитовый компонент. При скоростном бурении, когда концентрация этих глин в малостабилизированном растворе высока, эти частицы глины легко диспергируются и, следовательно, ухудшаются.

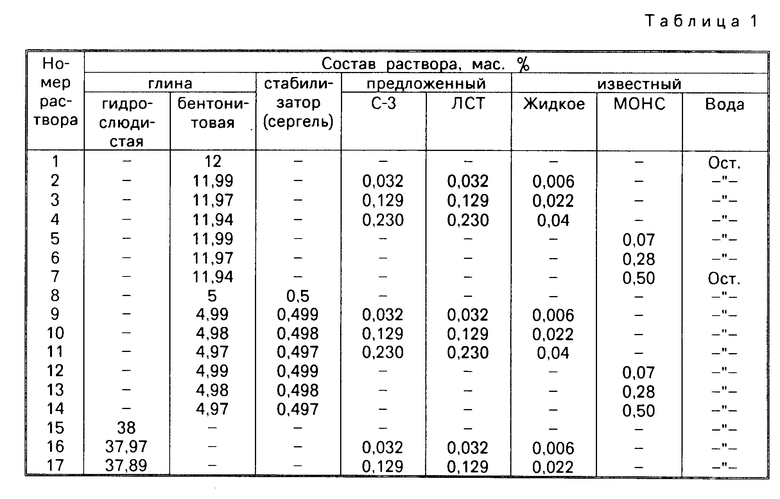

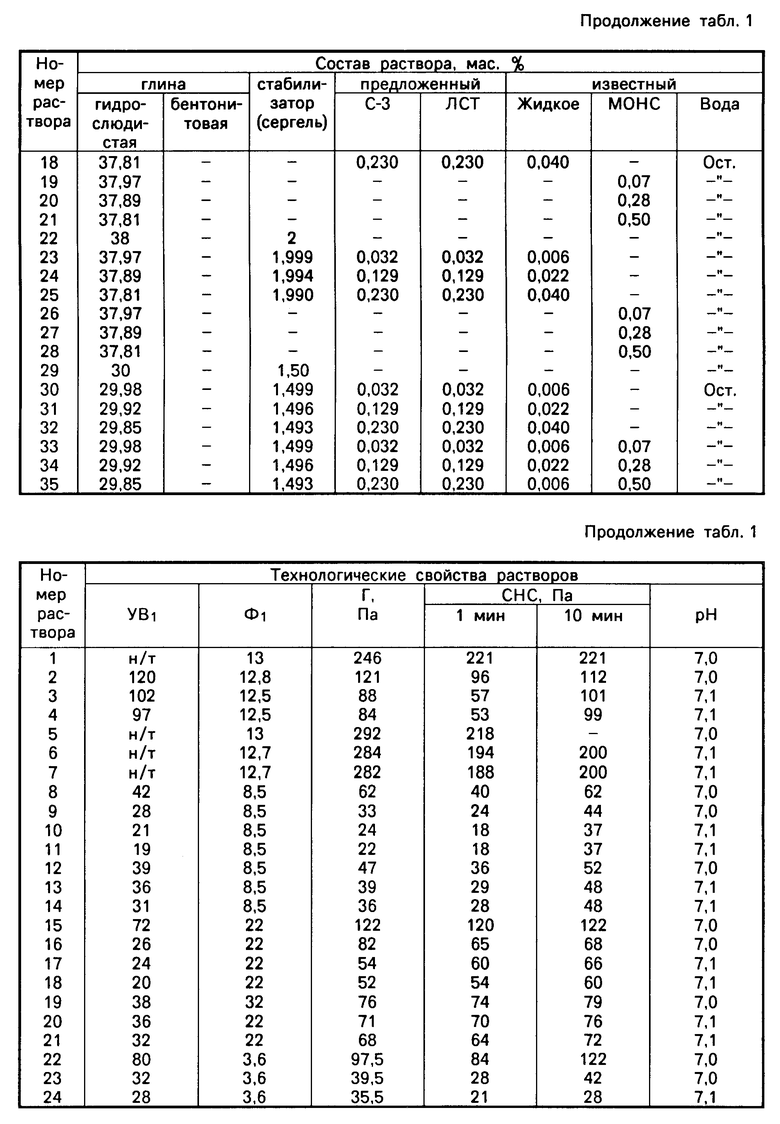

Основные показатели (в частности УВ, СНС) бурового раствора. Поэтому применяемые разжижители должны хорошо разжижать не только хорошо стабилизированные буровые растворы, но и не стабилизированные или малостабилизированные растворы. Однако известный реагент этим качеством не обладает (см. табл.1, опыты 5-7).

Предлагаемый реагент для буровых растворов исключает эти недостатки. Технология приготовления и выпуска его освоена на опытно-производственном заводе института нефтехимических процессов АН Азерб. республики (ТУ 100-01-92).

Для приготовления раствора лигносульфонаты технические нейтрализуют гидроокисью натрия до 9 и перемешивают его с суперпластификатором С-3. Затем к полученной смеси при интенсивном перемешивании (300-500 об/мин) добавляют расчетное количество жидкого стекла. Температура среды не более 50-80оС. Полученную смесь вводят в предварительно приготовленную глинистую суспензию.

В качестве суперпластификатора С-3 использован продукт Новомосковского завода органического синтеза. Применяется он качестве добавки для бетонных смесей. В качестве лигносульфоната технического, в состав которого входят кальций-натриевые основания, использован АСТ марки "В" по ТУ 13-0281036-05-89 из ПО "Калининградбумпром".

В качестве жидкого стекла использован силикат натрия с модулями 2,84.

Приготовление предлагаемого реагента

а) с нижним значением инградиентов, мас.%:

Суперпластификатор С-3 27

Лигносульфонаты технические,

нейтрализованные щелочью до 9 67

Жидкое стекло 2

б) со средним значением инградиентов, мас.%:

Суперпластификатор С-3 46

Лигносульфонат технический,

нейтрализованный щелочью до 8,5 46

Жидкое стекло 8

в) с верхним значением инградиентов, мас.%:

Суперпластификатор С-3 64

Лигносульфонат технический,

нейтрализованный щелочью до 8 24

Жидкое стекло 12

Для приготовления 100 г предлагаемого реагента со средним значением инградиентов ("б") необходимо 46 г суперпластификатора С-3 46 г лигносульфоната технического, нейтрализованного щелочью (до рН 9) и 8 г жидкого стекла.

Для получения сопоставимых данных приготовили исходный буровой раствор плотностью до 1080 кг/м3 из бентонитовой глины и раствор плотностью 1320 кг/м3 из гидрослюдистой глины.

Для приготовления 1 л раствора, например, из бентонитовой глины необходимо 120 г глины и 880 г воды.

Общепринятыми методами и по стандартным приборам определяют основные показатели, затем раствор делят на две части: одна часть для проведения опытов с предлагаемыми реагентами, а другая с известным реагентом.

Одна порция глинистого раствора, например массой 1080 г, из бентонитовой глины содержит 3,024 г предлагаемого реагента (0,28 мас.%), т.е. со средним значением ингредиентов из состава 8 (см.табл.1), состоящего из 46% С-3; 46% ЛСТ и 8% жидкого стекла. Другая порция глинистого раствора массой 1080 г содержит 3,024 г (0,28 мас.%) известного реагента (2).

В соответствии с данным примером приготовлены различные составы буровых растворов, свойства которых приведены в табл. 1. Как видно из табл. 1 разжижающий эффект известного реагента в необработанных растворах из бентонитовой глины отсутствует (растворы 5-7), тогда как предлагаемый реагент обладает хорошим разжижающим свойством - снижается УВ, Г, СНС раствора (растворы 2-4).

Положительный эффект получен и в растворах из гидрослюдистой глины (растворы 16-21).

Оптимальное содержание реагента колеблется в пределах 0,07-0,50 мас.%.

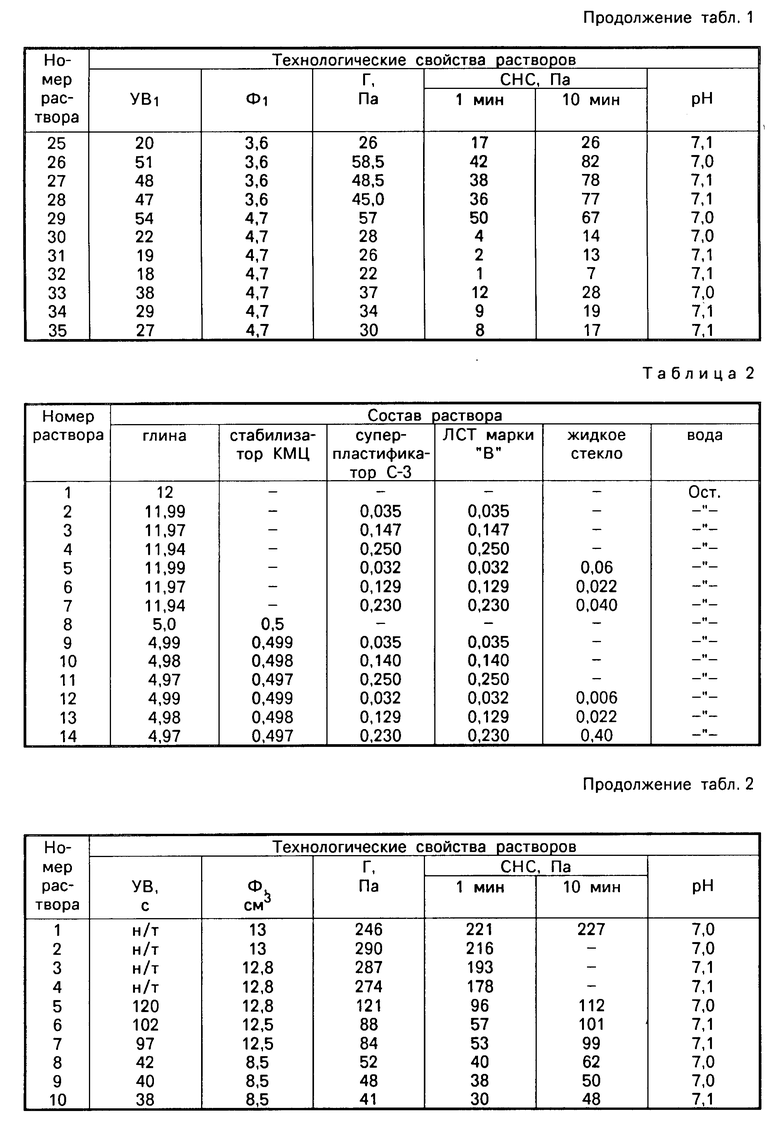

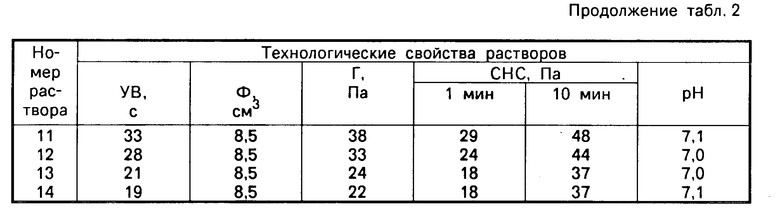

В табл. 2 приведены результаты опытов, показывающие влияние нижнего ("а"), среднего ("б") и верхнего ("в") значений инградиентов предложенного реагента на стpуктурно-механические показатели бурового раствора. Показано также влияние содержания глинистой фазы (растворы 1,15,29), стабилизатора (растворы 8,22,29) и состава глины (растворы 1-14; 15-35).

Показано, что хороший разжижающий эффект от предложенного реагента по сравнению с известным получается и в стабилизированных буровых растворах.

В бурящихся скважинах реагент в основном используется в виде 2-3%-ной (в пересчете на сухой продукт) концентрации. Расход водного раствора зависит от исходного состояния глинистого раствора. Технология введения в буровой раствор не отличается от известного.

Для приготовления 3%-ного водного раствора (по сухому продукту) в мешалку объемом 4 м3 набирают расчетное количество (120 кг) предлагаемого реагента (ТУ 100-01-92) и дополняют водой. После 10-15 мин перемешивания водный реагент готов к применению.

Внедрение предложенного бурового раствора при бурении нефтяных и газовых скважин предотвращает загрязнение окружающей среды, сокращает непроизводительные затраты календарного времени, позволяет сберечь много материальных и трудовых ресурсов, что повышает экономические показатели бурения в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1990 |

|

SU1776688A1 |

| Буферная жидкость | 1980 |

|

SU945379A1 |

| Буферная жидкость | 1988 |

|

SU1654541A1 |

| Жидкость для освобождения прихваченных в скважине колонны труб | 1989 |

|

SU1744242A1 |

| Буровой раствор и способ его получения | 1988 |

|

SU1640137A1 |

| Вязкоупругий состав для буровых скважин | 1980 |

|

SU981584A1 |

| Буферная жидкость | 1984 |

|

SU1239272A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ, ПРИМЕНЯЕМЫХ В БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2010 |

|

RU2456323C1 |

| Способ определения продолжительности промывки при бурении скважины | 1988 |

|

SU1677240A1 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В НЕУСТОЙЧИВЫХ ТЕРРИГЕННЫХ ОТЛОЖЕНИЯХ | 2020 |

|

RU2755108C1 |

Использование: бурение нефтяных и газовых скважин, в частности химическая обработка буровых растворов. Сущность изобретения: буровой раствор содержит глину, карбоксиметилцеллюлозу, лигносульфонат технический, нейтрализованный щелочью, суперпластификатор С-3, жидкое стекло и воду. 2 табл.

БУРОВОЙ РАСТВОР, содержащий глину, суперпластификатор, минеральную соль и воду, отличающийся тем, что он дополнительно содержит карбоксиметилцеллюлозу и технический лигносульфонат, нейтрализованный щелочью, а в качестве суперпластификатора и минеральной соли - суперпластификатор С-3 на основе сульфированного нафталинформальдегидного олигомера и жидкое стекло соответственно, при следующем соотношении ингредиентов, мас.%:

Глина - 5 - 38

Карбоксиметилцеллюлоза - 0,5 - 2,0

Суперпластификатор С-3 на основе сульфированного нафталинформальдегидного олигомера - 0,020 - 0,320

Технический лигносульфонат нейтрализованный щелочью - 0,17 - 0,345

Жидкое стекло - 0,001 - 0,060

Вода - Остальное

| Иванов Ф.М., Москвин В.М | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Бетон и железобетон, 1978, N 10, с.13-16. | |||

Авторы

Даты

1995-01-27—Публикация

1992-02-21—Подача