Изобретение относится к проведению вертикальных горных выработок, а именно к проходке глубоких скважин больших диаметров буровым способом.

Известен способ бурения скважин, включающий размещение на поверхности забоя бурового рабочего органа, разрушение горной породы посредством его вращения с образованием шлама различной крупности, одновременную подачу в призабойное пространство промывочной жидкости сначала по внешней, а затем по внутренней части колонны буровых труб, размыв шлама и подъем образованной пульпы на поверхность по кольцевому зазору в нижней части с последующим переходом в центральную колонку буровых труб. При этом подачу промывочной жидкости осуществляют через турбонасосный агрегат, которым создают разрежение в призабойной части кольцевого зазора двойной буровой колонны. Образованная пульпа поднимается вследствие разрежения по кольцевому зазору между буровыми трубами до турбонасосного агрегата, которым затем нагнетается далеко вверх до поверхности по центральной буровой трубе.

Способ реализуется с помощью устройства, включающего двойную колонну коаксиально расположенных буровых труб, соединенный с внешним трубным ставом буровой рабочий орган, включающий корпус и закрепленные на нем шарошечные долота. Кроме того, для создания разрежения в нижней части кольцевого зазора двойной буровой колонны и последующего нагнетания пульпы на поверхность устанавливается турбонасосный агрегат (Петриченко В.П. Гидротурбинный агрегат - Сборник трудов ВНИИБТ, 1985).

Однако турбонасосный агрегат сложен в установке и эксплуатации, материалоемок. Его конструкция и принцип действия ограничивают размер частиц шлама, проходящих через проточные части насоса, а также глубину проходки малой величиной напора (всасывания и нагнетания), развиваемого агрегатом, вследствие повышенного износа деталей агрегата необходима их частая замена. В призабойное пространство требуется подавать большое количество промывочной жидкости под давлением, что обуславливает низкую плотность поднимаемой пульпы, а следовательно, высокие затраты на промывку.

При таком способе происходит подъем шлама до турбонасосного агрегата от поверхности инструмента по кольцевому зазору между участками труб, что вызывает значительные гидравлические сопротивления, ограничивая высоту всасывания и обуславливая возможность закупорки кольцевого пространства шламом.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ бурения скважин большого диаметра, включающий размещение на поверхности забоя рабочего органа, разрушение горной породы его вращением с образованием шлама различной крупности, подачу на забой кольцевого потока промывочной жидкости с его закручиванием перед входом в корпус инструмента и раскрытием после прохождения корпуса с образованием в центральной части потока области пониженных скоростей и формирование зоны циркуляционных токов с образованием в центральной части поверхности забоя вращающегося конуса обводненных твердых частиц, из которого осуществляют подъем пульпы на поверхность нагнетанием через область пониженных скоростей.

Способ реализуется с помощью устройства, включающего двойную колонну буровых труб, соединенную через муфту с буровым рабочим органом, содержащим корпус с закрепленными на нем шарошечными долотами, герметизирующим сальниковым кольцом и элементами закручивания потока.

Однако, несмотря на закручивание потока, наиболее крупные частицы шлама не могут быть вынесены из зоны рабочего органа, сначала они выносятся из забоя, но потом скорости потока над снарядом не хватает и они оседают в забой, а выносятся только мелкодисперсные частицы. Вследствие этого происходит повторное переизмельчение крупных частиц шлама, имеет место повышенный расход энергии, износ инструмента, снижается механическая скорость бурения. Очистка центрального канала происходит недостаточно четко. В результате - дополнительный износ инструмента. Кроме того, такая конструкция снаряда не позволяет оценивать геологические свойства горных пород на различных интервалах (уровнях), так как при выносе шлама пульпой происходит утеря его представительности (шлам при промывке и в пульпе перемешивается). В результате затрудняется процесс управления и оптимизации бурения.

Для такого снаряда характерны повышенная металлоемкость, вследствие необходимости применения двойной колонны, а также сложность конструкции и низкая его надежность. Применение одинарной колонны обычной конструкции в этом случае не позволяет обеспечить эффективного выноса шлама при бурении скважин большого диаметра из-за низких скоростей восходящего потока.

Элементы закручивания потока в снаряде выполнены на внутренней поверхности бурильной колонны. Это технологически сложно выполнить (мало пространства для проведения там крепежных работ). Кроме того, элементы закручивания выполнены заодно с бурильной колонной, что приводит к необходимости замены всей колонны, если лопатки выйдут из строя.

Все это снижает эффективность бурения скважин большого диаметра, ограничивает область применения известного устройства по диаметру скважины.

Целью изобретения является повышение эффективности бурения скважин большого диаметра путем увеличения надежности оборудования в работе и механической скорости бурения, снижения энергоемкости и материалоемкости бурения, износа инструмента, а также путем оптимизации процесса бурения за счет увеличения возможности извлечения на поверхность крупных кусков шлама и обеспечения возможности получения представительной пробы проходимых пород.

Поставленная цель достигается тем, что в способе бурения скважин большого диаметра, включающем размещение на поверхности забоя рабочего органа, разрушение горной породы его вращением с образованием шлама различной крупности, подачу на забой кольцевого потока промывочной жидкости с его закручиванием перед входом в корпусе инструмента и раскрытием после прохождения корпуса с образованием в центральной части потока области пониженных скоростей и формирование зоны циркуляционных токов с образованием в центральной части поверхности забоя вращающегося конуса обводненных твердых частиц, из которого осуществляют подъем пульпы на поверхность нагнетанием через область пониженных скоростей, подачу кольцевого потока промывочной жидкости на забой и его закручивание осуществляют генератором-завихрителем потока во внутренней полости одинарной буровой колонны, подъем пульпы по внутренней полости одинарной буровой колонны, осуществляют по разгрузочному патрубку до соединительной муфты, после чего пульпу выводят в затрубное пространство и осуществляют в нем гравитационное разделение шлама на мелкодисперсные и крупные частицы, первые из которых восходящим потоком жидкости выносят на поверхность, а вторые собирают в зоне накопления затрубного пространства, по заполнении которого крупными частицами процесс бурения прекращают, производят подъем снаряда на поверхность и разгрузку зоны накопления крупнокускового шлама, после чего снаряд опускают на забой и повторяют цикл.

Способ осуществляют устройством, включающим колонну буровых труб, соединенную через муфту с буровым рабочим органом, содержащим корпус с закрепленными на нем шарошечными долотами, герметизирующим сальниковым кольцом и элементами закручивания потока. Устройство снабжено разгрузочным патрубком, расположенным коаксиально внутри одинарной буровой колонны, нижний конец которого установлен не ниже нижнего края выходного отверстия в корпусе бурового инструмента, а верхний выполнен в виде тройника, два верхних смежных торца которого диаметрально врезаны в стенки переходной муфты, а элементы закручивания кольцевого потока выполнены в виде генератора-завихрителя потока, корпус которого в виде отрезка бурильной трубы с одной стороны жестко связан с буровым инструментом, а с другой - с переходной муфтой и на внутренней поверхности имеет кассету со сменными лопатками закручивания потока, охватывающими разгрузочный патрубок, над которой на разгрузочном патрубке установлен опорный (центрирующий) хомут.

Подъем общего потока пульпы во внутренней полости одинарной колонны осуществляют по разгрузочному патрубку до соединительной муфты, поэтому скорости потока хватает, чтобы поднять до этого уровня и крупные частицы шлама.

Так как общий поток пульпы выводят на уровне соединительной муфты в затрубное пространство и осуществляют в нем гравитационное разделение шлама, крупные частиц оседают не на забой, а в зоне накопления, что предотвращает их переизмельчение породоразрушающим инструментом на забое, дополнительный износ инструмента и дополнительные затраты энергии на бурение. Мелкодисперсные частицы по затрубному пространству легко выносятся на поверхность восходящим потоком жидкости (его скорости хватает для этого).

Благодаря тому, что крупные частицы шлама оседают в зоне накопления затрубного пространства по мере их отделения от забоя и поступления в зону, а потом их извлекают на поверхность и разгружают в таком же положении, такая масса крупных частиц шлама имеет хорошую представительность о характере проходимых при бурении пород и анализ проб, взятых из этой массы, позволяет оптимизировать процесс бурения.

Установка внутри одинарной колонны коаксиально с ней разгрузочного патрубка обеспечивает подъем общего потока пульпы как с крупными, так и с мелкодисперсными частицами шлама до соединительной муфты. Установка его нижнего торца не ниже нижнего края выходного отверстия в корпусе бурового инструмента обеспечивает забор образуемой пульпы из области пониженных скоростей потока в зоне циркуляционных токов образовавшегося в центральной части поверхности забоя вращающегося конуса обводненных твердых частиц, а выполнение верхнего торца разгрузочного патрубка в виде тройника, два верхних смежных торца которого диаметрально врезаны в стенки переходной муфты, позволяет вывести общий поток поднимаемой пульпы в затрубное пространство и там осуществлять ее гравитационное разделение.

Кроме того, наличие разгрузочного патрубка позволяет применять для бурения одинарную колонку вместо двойной, что значительно упрощает конструкцию устройства, снижает его металлоемкость, повышает надежность и облегчает эксплуатацию снаряда.

Благодаря тому, что элементы закручивания кольцевого потока выполнены в виде генератора-завихрителя, корпус которого в виде отрезка бурильной трубы с одной стороны жестко связан с буровым инструментом, а с другой - с переходной муфтой и на внутренней поверхности имеет кассету со сменными лопатками, облегчаются, во-первых, технология изготовления и монтаж снаряда, так как сменная кассета с лопатками просто задвигается в корпус, а во-вторых, управление процессом закручивания потока, так как режим закручивания определяется характером лопаток, которые легко заменить вместе с кассетой.

Наличие на разгрузочном патрубке над кассетой опорного (центрирующего) хомута обеспечивает центрирование патрубка относительно кассеты генератора-завихрителя и предотвращает его заклинивание при вращении колонны.

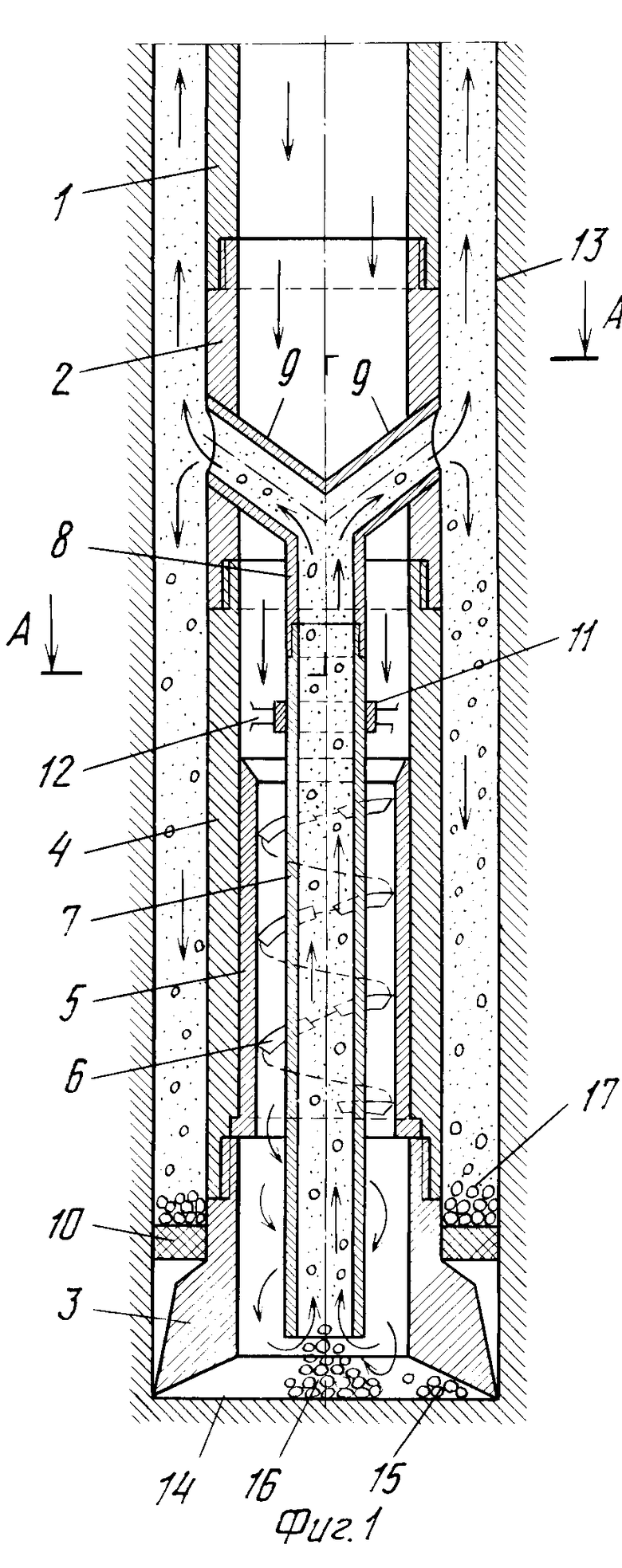

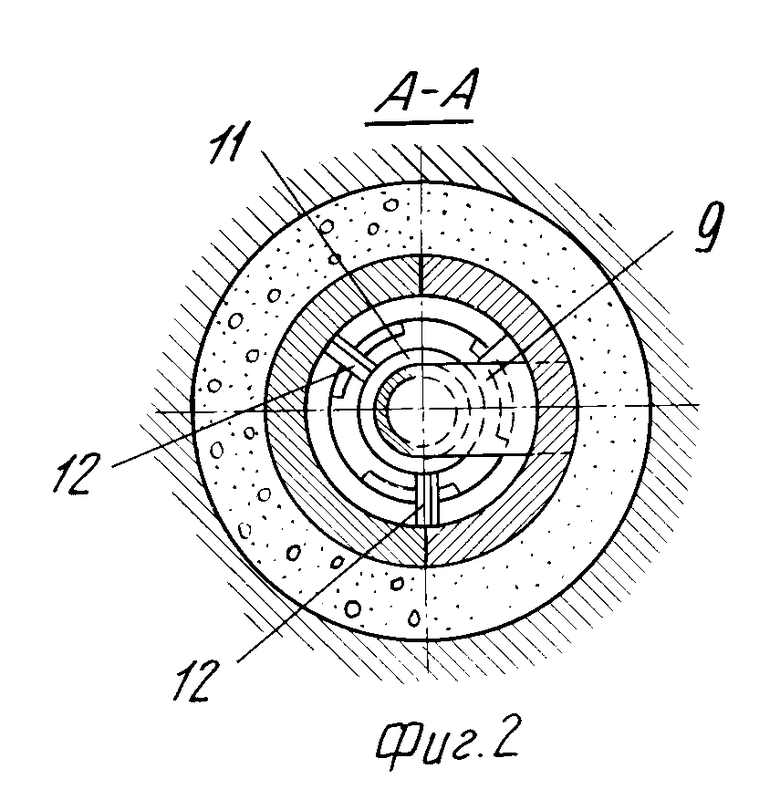

На фиг. 1 изображена конструкция предлагаемого снаряда и схема его расположения в скважине в процессе бурения; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для бурения скважин большого диаметра содержит одинарную колонну 1 буровых труб практически любого диаметра. Колонна 1 через соединительную муфту 2 и генератор-завихритель потока промывочной жидкости соединена с буровым рабочим органом 3 с закрепленными на нем породоразрушающими инструментами. Расположение долот на рабочем органе должно обеспечить разрушение породы по всей поверхности забоя и удаление шлама через центральную часть бурового органа. Генератор-завихритель потока промывочной жидкости содержит корпус 4 в виде отрезка бурильной трубы, с одной стороны жестко связанной с буровым рабочим органом 3, а с другой - с переходной муфтой 2. На внутренней поверхности корпуса 4 расположена кассета 5 со сменными лопатками 6 закручивания потока. Внутри переходной муфты 2, кассеты 5 с лопатками 6 и рабочего органа 3 коаксиально с ними размещен разгрузочный патрубок 7, нижний конец которого расположен не ниже нижнего края выходного отверстия в корпусе рабочего органа 3. Верхний конец разгрузочного патрубка 7 выполнен в виде тройника 8, два верхних смежных торца 9 которого диаметрально врезаны в стенки переходной муфты 2, а лопатки 6 генератора-завихрителя потока охватывают разгрузочный патрубок 7 со всех стороны.

На наружной поверхности корпуса бурового органа 3 жестко установлено герметизирующее сальниковое кольцо 10, наружный диаметр которого должен быть практически равен диаметру проходимой скважины. Зазор между наружным краем сальникового кольца и стенками скважины, должен быть минимальным - только для обеспечения беспрепятственного вращения рабочего органа с кольцом. Сальниковое кольцо установлено на рабочем органе таким образом, что является днищем затрубной кольцевой полости, образуемой им, наружной поверхности корпуса 4 генератора-завихрителя и стенками скважины. Кольцевая затрубная полость, доходящая до переходной муфты 2, является зоной накопления крупнокускового шлама. Причем высота кольца и, соответственно, его масса определяются необходимостью выдерживать развиваемое давление нагнетания, связанное с глубиной проходки и скоростью опускания снаряда в скважину, а также общей массой крупнокусковых частиц шлама, скопившихся в зоне накопления. Над кассетой 5 генератора-завихрителя на разгрузочном патрубке 7 жестко установлен опорный хомут 11 с центрирующими стержнями 12.

Способ осуществляют следующим образом.

По скважине 13, заполненной водой, на поверхность забоя 14 опускают закрепленный на одинарной колонне 1 бурильных труб буровой рабочий орган 3. С поверхности механизмом вращения колонны осуществляют ее вращение с буровым рабочим органом 3 и сальниковым кольцом 10 и разрушение горной породы на поверхности забоя с образованием шлама 15 различной крупности. Одновременно по внутренней полости одинарной колонны 1 бурильных труб от высоконапорного насосного агрегата с поверхности подают промывочную жидкость. Дойдя до соединительной муфты 2, общий поток промывочной жидкости превращается в ней в кольцевой поток, обтекающий разгрузочный патрубок 7, установленный коаксиально с колонной 1 и муфтой 2. Попадая в кассету 5 с лопатками 6 генератора-завихрителя, кольцевой поток промывочной жидкости закручивается и в таком виде попадает на поверхность забоя 14, формируя зону циркуляционных токов. Благодаря сильной закрутке нисходящего кольцевого потока на его выходе из кассеты 5 генератора-завихрителя создается резкий переход скоростей и в центральной части кольцевого потока образуется область пониженных скоростей. Высокотурбулентные струи зоны циркуляционных токов, проходя между долотами рабочего органа 3, захватывают частицы шлама 15 и переносят их в центральную часть забоя, расположенную непосредственно под областью пониженных скоростей, где расположено входное отверстие разгрузочного патрубка 7. Обладая высокой турбулентностью, циркуляционные струи способствуют концентрации в осевой части призабойного пространства частиц шлама 15 и формируют на поверхности забоя вращающийся конус 16 пульпы из обводненных твердых частиц различной крупности. Под воздействием избыточного давления нагнетания и благодаря тому, что нижний конец разгрузочного патрубка 7 расположены не ниже выходного отверстия в корпусе рабочего органа 3, пульпу из твердых частиц шлама 15, в том числе и крупных, из конуса через область пониженных скоростей по разгрузочному патрубку 7 до соединительной муфты 2 и по торцам 9 тройника 8, врезанным в стенки муфты, выводят в затрубное пространство. В последнем осуществляют гравитационное разделение твердых частиц шлама в пульпе по крупности. Мелкодисперсные частицы восходящим потоком жидкости выносят к устью скважины. Крупные частицы, под действием собственного веса оседающие на герметизирующее сальниковое кольцо 10, собирают в зоне накопления затрубного пространства. Когда зона накопления заполняется массой 17 крупных частиц шлама до торцов 9 тройника 8 разгрузочного патрубка (т.е. когда она перекрывает эти патрубки и давление промывочной жидкости резко возрастает), прекращают процесс бурения (вращение и подачу снаряда на забой, подачу промывочной жидкости). Производят подъем снаряда на поверхность и разгрузку там зоны накопления от массы 17 крупнокускового шлама. Затем снаряд опускают на забой и повторяют цикл. Так как частицы крупнокускового шлама собираются в зоне накопления в той последовательности, в которой они отделяются от забоя, на поверхности из этой массы, имеющей хорошую представительность, отбирают пробы, по данным их анализа оценивают геологические параметры проходимых интервалов горных пород и оптимизируют процесс бурения.

Таким образом, предлагаемые способ и устройство для его осуществления позволяют осуществлять проходку скважины больших диаметров при значительном снижении энергоемкости и металлоемкости бурения, износа инструмента и повышении надежности оборудования в работе и механической скорости бурения. Кроме того, предлагаемый способ позволяет оптимизировать процесс бурения за счет обеспечения возможности получения представительных проб проходимых горных пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторный снаряд | 1979 |

|

SU899842A1 |

| Способ создания призабойной циркуляции промывочной жидкости при бурении скважин | 1980 |

|

SU889826A1 |

| Эжекторный колонковый снаряд | 1987 |

|

SU1470932A1 |

| Снаряд колонкового бурения с непрерывным выносом керна | 1988 |

|

SU1798477A1 |

| СПОСОБ БУРЕНИЯ ГОРНЫХ ПОРОД ЭЛЕКТРИЧЕСКИМИ ИМПУЛЬСНЫМИ РАЗРЯДАМИ И БУРОВОЙ СНАРЯД | 2005 |

|

RU2319009C2 |

| Колонковый снаряд | 1991 |

|

SU1806258A3 |

| Снаряд для бурения скважин с транспортированием шлама по двойной колонне бурильных труб | 1986 |

|

SU1446273A1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024723C1 |

| Способ бурения скважин | 1976 |

|

SU622963A1 |

| Колонковый снаряд | 1990 |

|

SU1765355A1 |

Использование: при проведении вертикальных горных выработок, а именно при проходке глубоких скважин больших диаметров буровым способом. Сущность изобретения: способ включает размещение на поверхности забоя рабочего органа, разрушение горной породы его вращением с образованием шлама различной крупности, подачу на забой кольцевого потока промывочной жидкости с его закручиванием перед входом в корпус инструмента и раскрытием после прохождения корпуса с образованием в центральной части потока области пониженных скоростей и формирование зоны циркуляционных токов с образованием в центральной части поверхности забоя вращающегося конуса обводненных твердых частиц, из которого осуществляют подъем пульпы на поверхность нагнетанием через область пониженных скоростей. Подачу кольцевого потока промывочной жидкости на забой и его закручивание осуществляют генератором-завихрителем потока во внутренней полости буровой колонны. Пульпу по внутренней полости буровой колонны поднимают по разгрузочному патрубку до тройника, после чего ее выводят в затрубное пространство и осуществляют в нем гравитационное разделение шлама на мелкодисперсные и крупные частицы, первые из которых восходящим потоком жидкости выносят на поверхность, а вторые собирают в зоне накопления затрубного пространства, по заполнении которого крупными частицами процесс бурения прекращают. Устройство поднимают на поверхность и производят разгрузку зоны накопления крупнокускового шлама, после чего устройство опускают на забой и повторяют цикл. Способ осуществляют устройством, включающим колонну буровых труб, соединенную через переходник с рабочим органом, содежащим корпус с закрепленным на нем шарошечным долотом, герметизирующим сальниковым кольцом и элементами закручивания потока. При этом оно имеет разгрузочный патрубок, размещенный коаксиально внутри буровой колонны, нижний конец которого установлен не ниже нижнего края выходного отверстия в корпусе рабочего органа, а верхний выполнен в виде тройника, торцы которого диаметрально врезаны в стенки переходника, а элементы закручивания кольцевого потока выполнены в виде генератора-завихрителя потока, корпус которого в виде отрезка бурильной трубы с одной стороны жестко связан с корпусом, а с другой - с переходником и на внутренней поверхности имеет кассету со сменными лопатками закручивания потока, охватывающими разгрузочный патрубок, над которой на разгрузочном патрубке установлен опорный хомут с центрирующими стержнями. 2 с. п.ф-лы, 2 ил.

СПОСОБ БУРЕНИЯ СКВАЖИН БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Устройство для бурения скважин большого диаметра | 1980 |

|

SU964157A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-27—Публикация

1991-05-31—Подача