Изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче из скважин жидкости с большим газосодержанием посредством скважинных центробежных электронасосов (ЭЦН).

Известен способ откачивания жидкости скважинным насосом, включающий подвод газожидкостной смеси (ГЖС) в газосепаратор, повышение ее напора и закручивание потока посредством воздействия лопастного колеса на смесь, подачу в разделительный узел газосепаратора и разделение смеси с последующим отводом отсепарированного газа в затрубное пространство скважины, а дегазированной жидкости в насос и нагнетание жидкости потребителю.

Известен также газосепаратор скважинного центробежного насоса, содержащий размещенные в корпусе последовательно по ходу потока скважинной продукции лопастное колесо, установленное на валу, и разделительный узел.

Недостатком известных способа и устройства является то, что при большом содержании газа в добываемой продукции на выходе сепаратора невозможно получить ГЖС с допустимым содержанием газа, при котором работа центробежного насоса достаточно эффективна.

Известен способ откачивания жидкости скважинным насосом, включающий подвод газожидкостной смеси в газосепаратор, повышение ее напора и закручивание потока посредством воздействия лопастного колеса на смесь, разделение смеси в поле центробежных сил с последующим отводом отсепарированного газа в затрубное пространство скважины, и нагнетание насосом дегазированной жидкости.

Известен также газосепаратор скважинного центробежного насоса, содержащий размещенные в корпусе последовательно по ходу потока скважинной продукции лопастное колесо, установленное на валу, и центробежный разделитель. Недостатки известного способа состоят в том, что при увеличении расхода жидкости снижается степень отделения газа. В результате газосодержание ГЖС, поступающей в насос, становится больше допустимого, что приводит к ухудшению его характеристик, а именно: уменьшению подачи, напора и КПД, а при определенных условиях - и к срыву подачи насоса. Решить задачу увеличения производительности насоса путем увеличения радиальных габаритов газосепаратора невозможно из-за ограниченности радиального габарита скважины.

Недостатки известного устройства состоят в том, что при увеличении расхода жидкости снижается степень отделения газа, при этом уменьшается пропускная способность газосепаратора по жидкости. Применение в известном сепараторе лопастных колес диагонального типа и выправляющего аппарата приводит к диспергированию (дроблению) пузырьков газа, что снижает степень сепарации газа в центробежном разделителе. Это потребовало применения в известном газосепараторе дополнительного узла для отделения пузырьков газа от жидкости. Применить же в этой конструкции известные осевые колеса с большой пропускной способностью по ГЖС оказалось невозможным, так как необходимо было создать значительный напор ГЖС, чтобы обеспечить прокачивание продукции скважины через оба сепарирующих узла.

Поэтому целью заявленного способа является повышение степени отделения газа при одновременном увеличении расхода жидкости в ограниченных радиальных габаритах скважины.

Целью заявленного устройства является увеличение степени отделения газа и пропускной способности газосепаратора по жидкости при одновременном уменьшении осевых размеров и металлоемкости.

Поставленная цель в части способа достигается тем, что в способе откачивания жидкости скважинным насосом, включающем подвод газожидкостной смеси в газосепаратор, повышение ее напора посредством воздействия лопастного колеса на смесь, разделение смеси в поле центробежных сил с последующим отводом отсепарированного газа в затрубное пространство скважины и нагнетание насосом дегазированной жидкости перед разделением газожидкостной смеси производят принудительное укрупнение пузырьков свободного газа.

Кроме того, в предложенном способе укрупнение пузырьков свободного газа производят путем создания самовентилирующихся суперкаверн за лопастями колеса одновременно с закручиванием потока газожидкостной смеси и осуществляют эвакуацию газа в виде крупных пузырьков из суперкаверн.

В части заявленного устройства поставленная цель достигается тем, что в газосепараторе скважинного центробежного насоса, содержащем размещенные в корпусе последовательно по ходу потока лопастное колесо, установленное на валу, и центробежный разделитель, выход которого по газу сообщен с затрубным пространством, а выход по жидкости - со входом насоса, лопастное колесо выполнено суперкавитирующего типа и служит средством для укрупнения пузырьков свободного газа.

Кроме того, в лопастном колесе суперкавитирующего типа лопасти выполнены с отношением толщины выходной кромки профиля к длине хорды лопасти, равным 0,12-0,30.

Предложенные способ и устройство имеют новые признаки, отсутствующие в выбранных прототипах, что свидетельствует о соответствии заявленных объектов критерию "новизна".

Из современного уровня техники известно явление суперкавитации и лопастные колеса суперкавитирующего типа. Однако в технике явление суперкавитации при обтекании решеток профилей использовалось, в основном, для предотвращения кавитационного износа лопаток, а суперкавитирующие колеса предназначены для повышения всасывающей способности высокооборотных насосов как предвключенный бустерный нагнетатель.

В настоящем изобретении технический прием создания режима суперкавитации использован для принудительного укрупнения пузырьков свободного газа перед подачей смеси на разделение, то-есть применен по новому назначению.

Проведенные заявителем исследования показали, что, при перекачивании ГЖС с высоким содержанием мелкодисперсного свободного газа образующиеся за суперкавитирующими лопастями рабочего колеса суперкаверны являются самовентилируемыми, то-есть они всасывают мелкодисперсный газ, а из хвостовой части суперкаверн эвакуируются крупные пузыри. По ориентировочным оценкам при размерах пузырьков в ГЖС в интервале 0,08-0,15 мм, выходящие пузыри достигают размеров нескольких миллиметров. Как уже указывалось выше, в известных конструкциях газосепараторов центробежные и диагональные лопастные колеса работали как диспергаторы и дробили пузырьки газа.

Применение вышеуказанных приемов и технических средств обеспечивает новый эффект, а именно: повышение степени сепарации газа увеличение пропускной способности газосепаратора по жидкости, снижение потребного напора перед разделительным узлом и уменьшение осевых габаритов при откачивании ГЖС с высоким содержанием мелкодисперсного газа.

В принципе возможно использовать для укрупнения газовых пузырей, например, излучатели ультразвуковых колебаний, однако их включение в состав погружной установки может вызвать технические сложности.

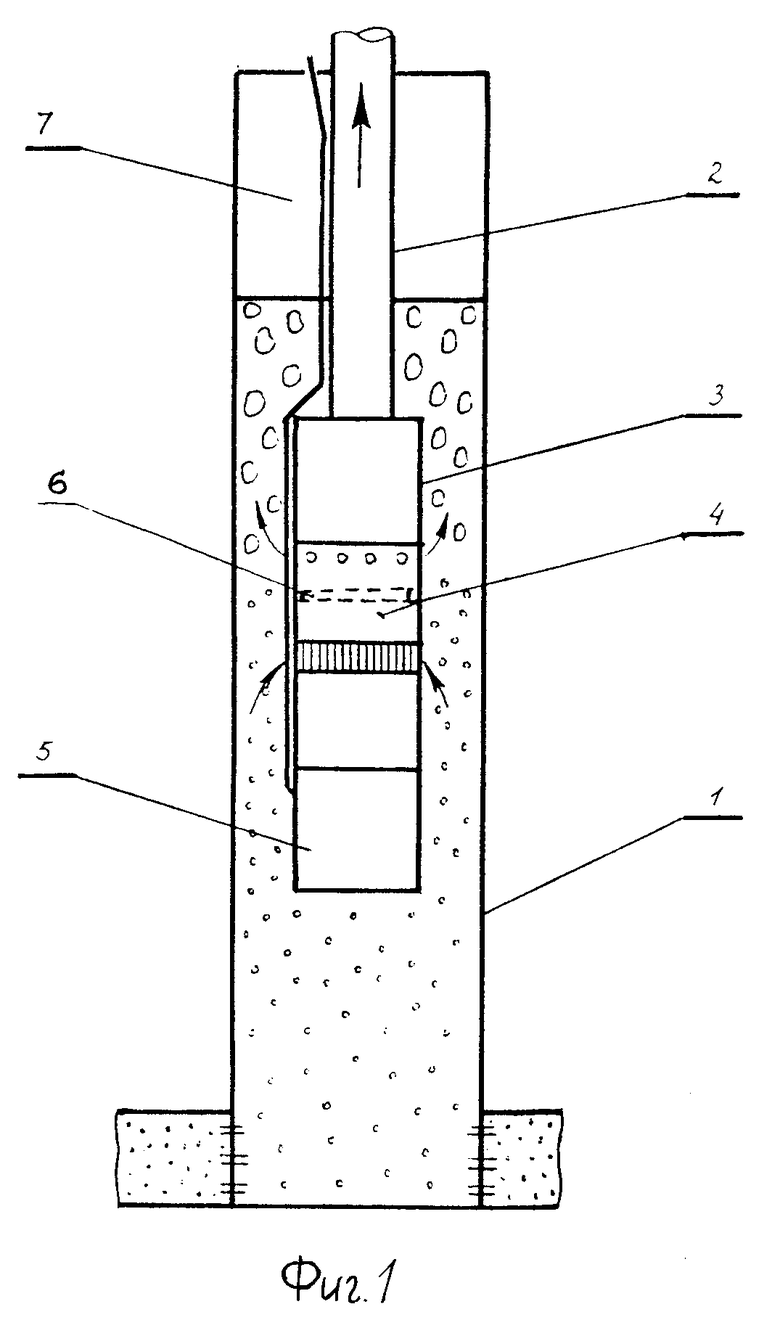

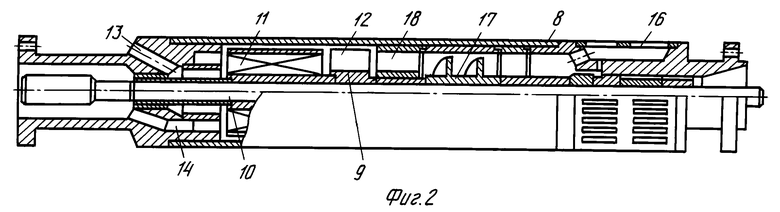

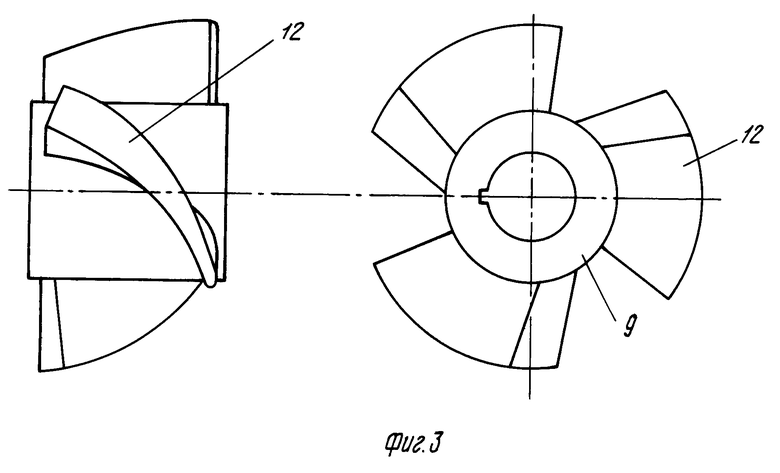

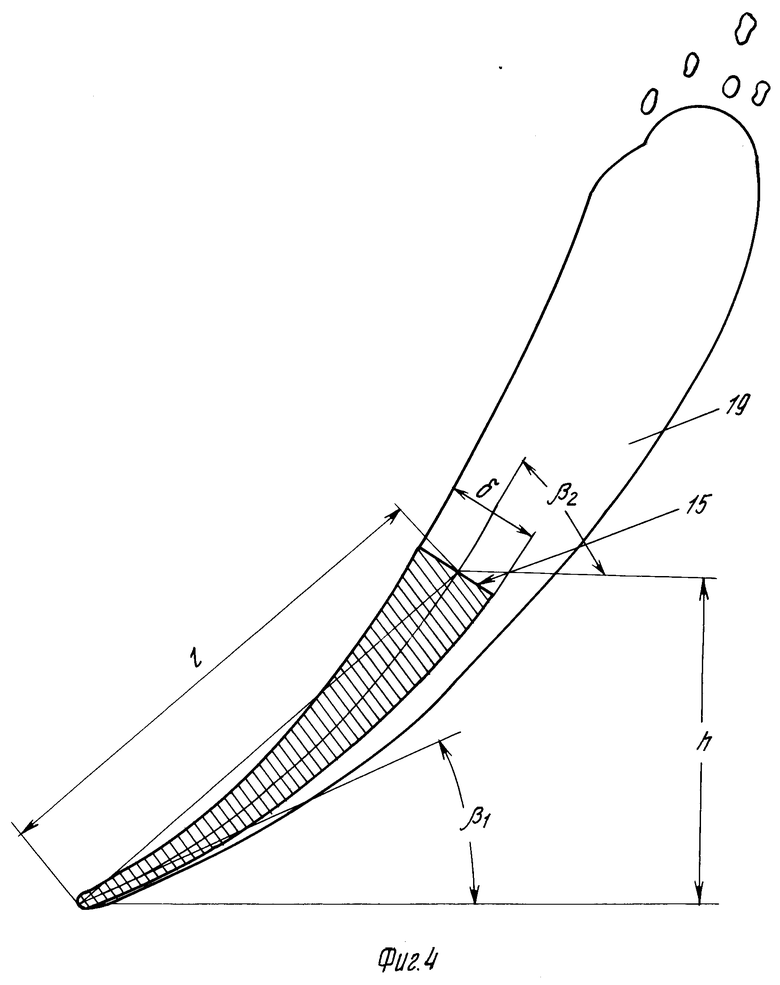

На фиг. 1 представлена схема размещения насоса в скважине; на фиг.2 - схема газосепаратора скважинного насоса, на фиг.3 - лопастное колесо сепаратора, на фиг.4 - схема лопастей.

Установка скважинного насоса (см. фиг.1), посредством которой осуществляется заявленный способ откачивания жидкости, содержит размещенный в скважине 1 на колонне 2 подъемных труб центробежный насос 3 с газосепаратором 4, приводимый в действие электродвигателем 5, энергия к которому подается по кабелю (позицией не обозначен). В газосепараторе 4 установлен узел 6 для укрупнения пузырьков свободного газа. Между обсадной колонной 1 скважины и колонной подъемных труб образовано затрубное пространство 7.

Газосепаратор 4 (см.фиг.2) содержит корпус 8, в котором размещены лопастное колесо 9, установленное на валу 10, и центробежный разделитель 11, например, в виде закрепленной на валу 10 центрифуги с внутренними перегородками (позицией не обозначены) или неподвижного гидроциклона. Лопастное колесо 9 выполнено суперкавитирующего типа (3), то-есть представляет собой осевое колесо с определенным образом спрофилированными лопастями 12. Отсепарированный газ отводится по каналу 13 в затрубное пространство 7, а дегазированная жидкость с остаточным газом по каналу 14 поступает в насос 3.

Лопастное колесо 9 (см.фиг.3,4) имеет лопасти 12, спрофилированные так, что отношение толщины δ выходной кромки 15 профиля лопасти 12 к длине l хорды лопасти 12 составляет 0,12-0,30.

В состав газосепаратора может входить приемная сетка 16, предвключенный шнек 17, выправляющая решетка 18, установленные перед суперкавитирующим колесом 9.

Способ откачивания жидкости скважинным насосом 3 согласно настоящему изобретению осуществляется в следующей последовательности.

Газожидкостная смесь с мелкими пузырьками свободного газа поднимается по стволу скважины 1 и подводится к приему газосепаратора 4. Здесь она захватывается шнеком 17 который повышает напор ГЖС. Лопастным колесом производится закручивание ГЖС и одновременное принудительное укрупнение пузырьков свободного газа, после чего ГЖС с крупными пузырями газа разделяется в поле центробежных сил по фазам и свободный газ направляют в затрубное пространство 7 скважины 1, а дегазированная (до допустимого остаточного газосодержания) жидкость поступает в насос 3 и нагнетается им потребителю. Одновременно в колесе 9 может производиться определенное повышение напора ГЖС.

Принудительное укрупнение пузырьков газа осуществляется в данном решении путем создания самовентилирующихся каверн лопастями 12 колеса 9 одновременно с закручиванием ГЖС, а затем осуществляют эвакуацию отделяющихся от суперкаверн крупных пузырей (как показано выше).

Газосепаратор работает следующим образом.

ГЖС с мелкими пузырьками свободного газа, поступившая в корпус 8, захватывается шнеком 17 и проходит через выправляющую решетку 18, в результате чего повышается напор ГЖС, а затем поступает к колесу 9. При выполнении колеса 9 суперкавитирующего типа, за его лопастями 12, спрофилированными соответствующим образом, образуются суперкаверны 19 значительного объема, которые всасывают мелкие пузырьки газа из потока ГЖС, а из хвостовой части каждой из суперкаверн периодически отделяются образующиеся при этом крупные пузырьки. Далее ГЖС с преобладанием крупных пузырей поступает в центробежный разделитель 11, откуда отсепарированный газ отводится по каналу 13 в затрубное пространство 7, а дегазированная жидкость по каналу 14 поступает в насос 3.

Предложенное соотношение размеров элементов лопасти установлено на основании специально проведенных экспериментов и позволяет получить оптимальные соотношения толщины δ входной кромки профиля к длине l хорды лопасти в интервале 0,12-0,30.

П р и м е р. Испытания проведены в экспериментальной установке. На вход насоса подавалась ГЖС с расходом жидкости от 250 до 325 м3/сут и газосодержании смеси до 0,7 при давлении на входе в насос 0,2 МПа. Коэффициент сепарации газа на режиме с предельным расходом 325 м3/сут, достигал 0,96 при входном газосодержании 0,5. Визуальное наблюдение структуры ГЖС после выхода из сепаратора с суперкавитирующим колесом подтвердило преобладание в потоке крупных газовых включений с диаметром существенно (в десятки раз), превышающим дисперсность у входа в газосепаратор.

Серийный газосепаратор 1МНГ5 в тех же радиальных габаритах при входном газосодержании 0,5 обеспечил предельную пропускную способность по жидкости не более 250 м3/сут , причем коэффициент сепарации не превышал 0,90. Расчетным путем было установлено, что при расходе жидкости ≈300 м3/сут серийный газосепаратор будет практически неработоспособен. Кроме того, на выходе из центрифуги серийного сепаратора в потоке преобладал мелкодисперсный газ с размерами пузырьков, сравнимыми с имевшимися на входе.

Эксперименты, проведенные на специально приготовленной тонкодисперсной ГЖС, соответствующей реальным скважинным условиям основных месторождений Западной Сибири (по параметру пенистости и дисперсности), показали, что в этом случае предложенное техническое решение обеспечило коэффициент сепарации 0,88, против 0,50 у серийного сепаратора 1 МГН5, т.е. было достигнуто повышение степени сепарации газа более чем в 1,7 раза. Из сделанных экспериментов следует, что предложенное техническое решение обеспечивает значительно меньшее влияние степени дисперсности ГЖС и физических свойств компонентов на рабочие характеристики насоса и газосепаратора, по сравнению с известным базовым объектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСЕПАРАТОР ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2286449C2 |

| СПОСОБ ОТКАЧКИ ГАЗОЖИДКОСТНОЙ СМЕСИ ИЗ СКВАЖИНЫ И ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232302C1 |

| СПОСОБ ОТКАЧКИ ПЛАСТОВОЙ ЖИДКОСТИ ИЗ СКВАЖИН И ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310771C1 |

| Способ добычи пластовой жидкости с содержанием газа и абразивных частиц и погружная установка с насосом и газосепаратором для его осуществления | 2021 |

|

RU2774343C1 |

| Способ откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с лопастным насосом и газосепаратором для его осуществления | 2020 |

|

RU2749586C1 |

| Способ добычи пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с мультивихревым газосепаратором для его осуществления | 2023 |

|

RU2827420C1 |

| ГАЗОСЕПАРАТОР-ДИСПЕРГАТОР ПОГРУЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2012 |

|

RU2523943C1 |

| ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274768C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2006 |

|

RU2333395C2 |

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ УСТАНОВКОЙ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА И ГАЗОСЕПАРАТОР УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2442023C1 |

Использование: в нефтедобывающей промышленности при добыче из скважин жидкости с большим газосодержанием посредством скважинных центробежных электронасосов. Сущность изобретения: способ откачивания жидкости включает подвод газожидкостной смеси (ГЖС) в газосепаратор (ГС), повышение напора ГЖС и закручивание потока посредством воздействия лопастного колеса (ЛК) на смесь, разделение ее в поле центробежных сил с последующим отводом газа в затрубное пространство и нагнетание насосом отсепарированной жидкости. Перед разделением ГЖС производят принудительное укрупнение пузырьков свободного газа. Укрупнение осуществляется путем создания самовентилирующихся суперкаверн за лопастями ЛК одновременно с закручиванием потока ГЖС и осуществляют эвакуацию газа в виде крупных пузырьков из суперкаверн. В ГС скважинного центробежного насоса ЛК выполнено суперкативирующего типа и служит средством для укрепления пузырьков свободного газа. 2 с.п.ф-лы, 1 з.п.ф-лы, 4 ил.

СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ СКВАЖИННЫМ НАСОСОМ И ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА.

| Газовый сепаратор | 1982 |

|

SU1161694A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-27—Публикация

1991-02-28—Подача