Группа изобретений относится к нефтедобывающей промышленности и может быть использована при добыче нефти из скважин с высоким содержанием свободного газа и абразивных частиц посредством установок электроцентробежных насосов и устройстве скважинных лопастных насосов, газосепараторов и газосепараторов-диспергаторов.

Известен из патента RU 2027912 способ откачивания жидкости скважинным насосом, включающий подвод газожидкостной смеси в газосепаратор, повышение ее напора и закручивание потока посредством воздействия лопастного колеса на смесь, разделение смеси в поле центробежных сил с последующим отводом отсепарированного газа в затрубное пространство скважины и нагнетание насосом дегазированной жидкости.

Однако такой способ откачивания газожидкостной смеси имеет следующие недостатки.

Газосепаратор имеет недостаточную надежность при откачивании жидкости с повышенным содержанием абразивных частиц и недостаточную эффективность сепарации газа из-за того, что перед подводящим шнеком и осевым колесом с барабанами стоят разные функциональные задачи, которые конфликтуют между собой. Подводящий шнек должен подвести газожидкостную смесь в сепарационную камеру, а для его надежной работы без образования газовых пробок требуется малый градиент давления в осевом и радиальном направлении и соответственно малый напор. Для эффективной сепарации газа в области сепарационной камеры нужен высокий градиент давления в радиальном направлении и, соответственно, высокий напор осевого колеса. В данной конструкции этот конфликт не разрешен. Обратные токи между шнеком и колесом приводят к механическому износу элементов проточной части, что снижает надежность, соответственно, к снижению эффективности сепарации газа. На выходе из газосепаратора в насос подается ГЖС с содержанием свободного газа до 25%. В зависимости от давления на входе в насос и от обводненности пластовой жидкости может произойти снижение энергетических характеристик насоса, напора и КПД. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД, конструкция насоса должна быть изменена.

Наиболее близким аналогом к заявляемому способу является техническое решение, известное из патента RU 2442023, заключающееся в подводе газожидкостной смеси в газосепаратор, повышении ее напора в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока с последующим отводом отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в электроцентробежный насос. При этом в ограниченных радиальных габаритах скважины предварительно до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, рассчитывают для каждого значения этого диапазона геометрические параметры шнека газосепаратора и затем комплектуют установку партией рассчитанных шнеков для каждого значения подачи в пределах одного габарита скважины.

Однако в данном способе в конструкции газосепаратора используют шнеки переменного хода. При этом давление в сепарационной камере не может быть достаточно высоким, так как вращающееся кольцо частично дегазированной жидкости в сепарационной камере опирается на шнек, который перекачивает ГЖС. Возникают обратные токи, которые снижают давление и диспергируют, измельчают диаметр пузырьков газа. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД, конструкция насоса должна быть изменена.

Известен из патента RU 2616331 газосепаратор установки электроцентробежного насоса. Для него до размещения установки электроцентробежного насоса в скважине определяют диапазон подач газожидкостной смеси, рассчитывают для каждого значения диапазона входной наружный диаметр шнека газосепаратора и внутренний диаметр гильзы шнека. Затем комплектуют установку партией рассчитанных шнеков и гильз для каждого значения подачи в пределах одного габарита скважины. Все гильзы и шнеки изготавливают из одинаковых заготовок - одного вида заготовки гильзы и одного вида отливки шнека.

Однако в данной конструкции отсутствует разделение проточной части газосепаратора на подводящую и сепарирующие области, поэтому давление в сепарационной камере не может быть достаточно высоким. Возникают обратные токи, которые снижают давление и диспергируют, измельчают диаметр пузырьков газа. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД, конструкция насоса должна быть изменена.

Известен из патента RU 2616331 газосепаратор, который содержит корпус, в котором выполнены входные отверстия для подвода газожидкостной смеси, выходные отверстия для вывода отсепарированного газа и выходной канал для передачи дегазированной жидкости в рабочие ступени насоса, установленный в корпусе вал. Диаметр шнека меньше диаметра сепарационной камеры.

Недостатком рассматриваемого технического решения является пониженный напор шнека, который зависит от его диаметра на выходе. Это может привести к снижению сепарирующих свойств газосепаратора на больших подачах. Возможное образование обратных токов на входе в сепарационную камеру за счет резкого, ступенчатого перехода между каналом шнека и каналом сепарационной камеры. Это может привести к гидроабразивному износу и разрезанию корпуса газосепаратора на входе в сепарационную камеру. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД, конструкция насоса должна быть изменена.

Наиболее близким аналогом к заявляемой погружной установке является техническое решение, известное из патента RU 2503808, в котором раскрыт газосепаратор скважинного погружного насоса, содержащий корпус, основание, в котором выполнены входные отверстия для подвода газожидкостной смеси, головку с выходными отверстиями для вывода отсепарированного газа и выходными каналами для передачи дегазированной жидкости, сепарационную камеру, вал, установленный на валу шнек, отличающийся тем, что в корпусе на входе в сепарационную камеру установлена конусообразная втулка, внутренний диаметр которой меньше наружного диаметра сепарационной камеры.

Однако разделение проточной части газосепаратора на подводящую и сепарирующие области неэффективно, так как на разделительной гильзе отсутствуют лопатки, и она не является направляющим аппаратом. Давление на входе в сепарационную камеру меньше давления на выходе из шнека на величину гидравлических потерь в конфузорно-диффузорной гильзе. Возникают обратные токи с выхода на вход в осевое колесо, которые снижают давление и диспергируют, измельчают диаметр пузырьков газа. Газосепаратор не может полностью удалить весь свободный газ из потока. На входе в насос содержание свободного газа может доходить до 25%. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД, конструкция насоса должна быть изменена.

Технической проблемой группы заявляемых изобретений является создание технического решения, при котором в процессе работы газосепаратора внутри него снижается или полностью прекращается возникновение противотоков относительно основного потока пластовой жидкости (газожидкостной абразивной смеси). Что в итоге устраняет диспергирование, уменьшение диаметров пузырьков газа, предохраняет от износа внутреннюю поверхность корпуса газосепаратора, и в результате приводит к повышению надежности газосепаратора. А также создание технического решения, при котором в процессе работы повышается градиент давления в области сепарации, что наряду с устранением, или уменьшением диспергирования пузырьков газа повышает эффективность отделения свободного газа. При этом необходимо, чтобы в насосе осуществлялось непрерывное диспергирование с целью поддержания минимального значения пузырьков газа, соблюдалось определенное соотношение сил от градиента давления и скорости потока, при котором отсутствует образование газовых пробок и срыв подачи.

Техническим результатом группы изобретений является повышение надежности и эффективности работы установки с газосепаратором и лопастным насосом.

Заявленный технический результат достигается за счёт того, что в способе откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц, заключающемся в подводе газожидкостной смеси в газосепаратор, повышении напора газожидкостной смеси в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока газожидкостной смеси с последующим отводом большей части отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в лопастной насос с последующим сжатием и растворением оставшегося газа, в газосепараторе формируют две области, разделенные разделительной гильзой: область подвода газожидкостной смеси и область сепарации, в области подвода газожидкостной смеси на валу установлен шнек, в области сепарации – осевое колесо, причем давление на входе в область сепарации и напор газожидкостной смеси на осевое колесо, по крайней мере, на 10 % выше, чем давление на выходе из подводящей области и напор газожидкостной смеси на шнек соответственно, для каждого осевого колеса и направляющего аппарата лопастного насоса в проточной части обеспечивают диспергирование потока газожидкостной смеси, максимальный градиент давления в лопастной решетке ступени превышает средний не более чем на 10 %, при этом разница скоростей движения фаз жидкости и газа составляет не более чем 15 %.

Заявляемый способ имеет следующие аспекты выполнения.

В зависимости от диапазона подач в газосепараторе используют шнеки разного хода и диаметра.

На входе в насос установлен модуль с диспергирующими ступенями.

Заявленный технический результат достигается также за счёт того, что в погружной установке, включающей в себя лопастной насос, газосепаратор, электродвигатель, каждая ступень лопастного насоса включает рабочее колесо и направляющий аппарат, между ведущим диском рабочего колеса и нижним диском направляющего аппарата образована область, замкнутая с внутренней стороны, газосепаратор содержит корпус, установленную в корпусе защитную гильзу, последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями, шнек, осевое колесо, головку с каналами для прохода отсепарированной жидкости в лопастной насос и отверстиями для выхода газа в затрубное пространство, между шнеком и осевым колесом в защитной гильзе установлена разделительная гильза, включающая конфузорный и диффузорный участки, на конфузорном участке разделительной гильзы изготовлены лопатки, угол наклона которых увеличивается от входа к выходу, внутренний диаметр разделительной гильзы, по крайней мере, на 12 % меньше внутреннего диаметра защитной гильзы, угол лопастей на выходе из осевого колеса, по крайней мере, на 20 % выше, чем на выходе из шнека, рабочие колеса и направляющие аппараты лопастного насоса выполнены по технологии литья в песчаные формы, разница между диаметрами ведущего и нижнего дисков рабочего колеса и направляющего аппарата не превышает 5%.

Заявляемая погружная установка имеет следующие аспекты выполнения.

Осевое колесо установлено внутри диффузорной части разделительной гильзы.

За осевым колесом, установленным внутри диффузорной части разделительной гильзы, установлено дополнительное осевое колесо и/или барабан.

На ведущем диске рабочих колес насоса изготовлены дополнительные лопасти.

Сущность технических решений поясняется следующим образом.

Если в газосепараторе образованы две области, разделенные перегородкой – разделительной гильзой: подвода газожидкостной смеси (ГЖС) и сепарации. В области подвода на валу установлен шнек, в сепарационной области - осевое колесо, причем давление на входе в сепарационную область и напор осевого колеса, по крайней мере, на 10 % выше, чем давление на выходе из подводящей области и напор шнека соответственно. Таким образом обеспечивается подвод ГЖС с малым градиентом давления в шнеке и подводящей области с целью устранить вероятность образования газовых пробок на входе и срыва подачи. В сепарационной области можно обеспечить высокий градиент давления с целью эффективной сепарации газа. Области с высоким и низким градиентами давления будут разделены между собой перегородкой, таким образом будут устранены обратные токи между этими областями, которые могут привести к снижению давления в области сепарации и диспергированию ГЖС, снижению среднего диаметра пузырьков газа и эффективности сепарации.

Для каждого колеса и направляющего аппарата лопастного насоса в проточной части обеспечивается диспергирование потока ГЖС, максимальный градиент давления в лопастной решетке ступени превышает средний не более чем на 10 %, при этом разница скоростей движения фаз жидкости и газа не должна отличаться более чем на 15 %.

На каждый пузырек газа в проточной части лопастного насоса действует сила градиента давления и сила трения. Соотношение этих сил определяет разницу скоростей движения фаз жидкости и газа. Для эффективного перекачивания ГЖС в проточной части лопастных насосов желательно диспергирование потока на всем протяжении каналов лопастной решетки с целью поддержания минимального диаметра пузырьков газа. Чем меньше диаметр пузырьков газа, тем выше может быть градиент давления при заданных скоростях фаз. Также должны соблюдаться определенные соотношения скорости течения жидкости и роста давления в каналах. Скорость определяет силу трения, продвигает пузырьки газа от входа к выходу, изменение давления по длине каналов определяет силу градиента давления, которая стремится вытолкнуть пузырьки на вход в рабочее колесо. Пузырьки газа в покоящейся жидкости движутся в сторону меньшего давления. Изменения силы градиента давления по длине каналов проточной части могут привести уменьшению суммарного давления или к образованию газовой пробки и срыву подачи. Согласно исследованиям, проведенным с использованием численного моделирования, получено, что желательно, чтобы максимальный градиент давления в лопастной решетке ступени превышает средний не более чем на 10 %, при этом разница скоростей движения фаз жидкости и газа не должна отличаться более чем на 15 %.

В зависимости от диапазона подач в газосепараторе используют шнеки разного хода и диаметра. Шнек должен работать в оптимальном режиме. В противном случае возможно образование обратных токов, что приводит к диспергированию ГЖС, износу элементов проточной части.

На конфузорном участке разделительной гильзы изготовлены лопатки, угол наклона которых увеличивается от входа к выходу. Это необходимо с целью эффективного разделения областей сепарации и подвода ГЖС в газосепараторе. Лопатки на конфузорном участке преобразуют скоростной напор на выходе из шнека в давление, повышая давление на входе в область сепарации газа газосепаратора.

Внутренний диаметр разделительной гильзы, по крайней мере, на 12 % меньше внутреннего диаметра защитной гильзы. Это необходимо, чтобы вращающееся кольцо частично дегазированной жидкости давило на неподвижное кольцо, а не на лопасти шнека, подающего ГЖС относительно малой плотности. Согласно исследованиям, проведенных с использованием численного моделирования, и аналитических расчетов выявлено, что это значение является оптимальным.

Угол лопастей на выходе из осевого колеса, по крайней мере, на 20 % выше, чем на выходе из шнека. Задача шнека – подвести ГЖС, для чего нужен относительно низкий градиент давления, чтобы газ свободно проходил через лопастную решетку шнека без образования газовых пробок и срыва подачи, соответственно – малые углы на выходе из шнека. Осевое колесо в области сепарации должно создать высокий градиент давления с целью эффективной сепарации газа, поэтому должны быть большие углы на выходе.

Рабочие колеса и направляющие аппараты лопастного насоса выполнены по технологии литья в песчаные формы. При этой технологии шероховатость каналов проточной части больше, чем при технологии литья по выплавляемым моделям, составляет Ra 12.5 ГОСТ 2789-73. Как показывают результаты численного моделирования, именно эта величина шероховатости при турбулентном течении жидкости в проточной части влияет на поток основного ядра жидкости, обеспечивая диспергирование ГЖС, гидравлические потери при этом относительно небольшие, поэтому КПД сохраняется на приемлемом уровне.

Между ведущим диском рабочего колеса и нижним диском направляющего аппарата образована полость, замкнутая с внутренней стороны щелевым уплотнением между ступицами рабочего колеса и направляющего аппарата. В этой области собираются пузырьки газа. Чтобы исключить выход крупного пузыря газа в проточную часть необходимо, чтобы разница между диаметрами ведущего и нижнего дисков колеса и направляющего аппарата не превышала 5 %. Величина получена на основе физических экспериментов.

Осевое колесо установлено внутри диффузорной части разделительной гильзы с целью повышения надежности работы, так как между осевым колесом и корпусом две гильзы: защитная и разделительная. Кроме этого, разделительная гильза конусной формы устраняет или существенно снижает обратные токи между выходом и входом в осевое колесо на нерасчетных режимах работы.

За осевым колесом, установленным внутри диффузорной части разделительной гильзы, установлено дополнительное осевое колесо и/или барабан с целью повышения напора и соответственно градиента давления в области сепарации.

Между газосепаратором и лопастным насосом установлен модуль с диспергирующими мультифазными ступенями с целью предварительного диспергирования, уменьшения диаметров пузырьков газа. Чем меньше диаметр пузырьков, тем лучше лопастной насос работает на ГЖС.

Конструктивно модуль с компрессорными диспергирующими ступенями может иметь общий вал с газосепаратором с целью снижения себестоимости.

С целью диспергирования газа в области между ведущим диском рабочего колеса и нижним диском направляющего аппарата на ведущем диске рабочих колес насоса изготовлены дополнительные лопасти.

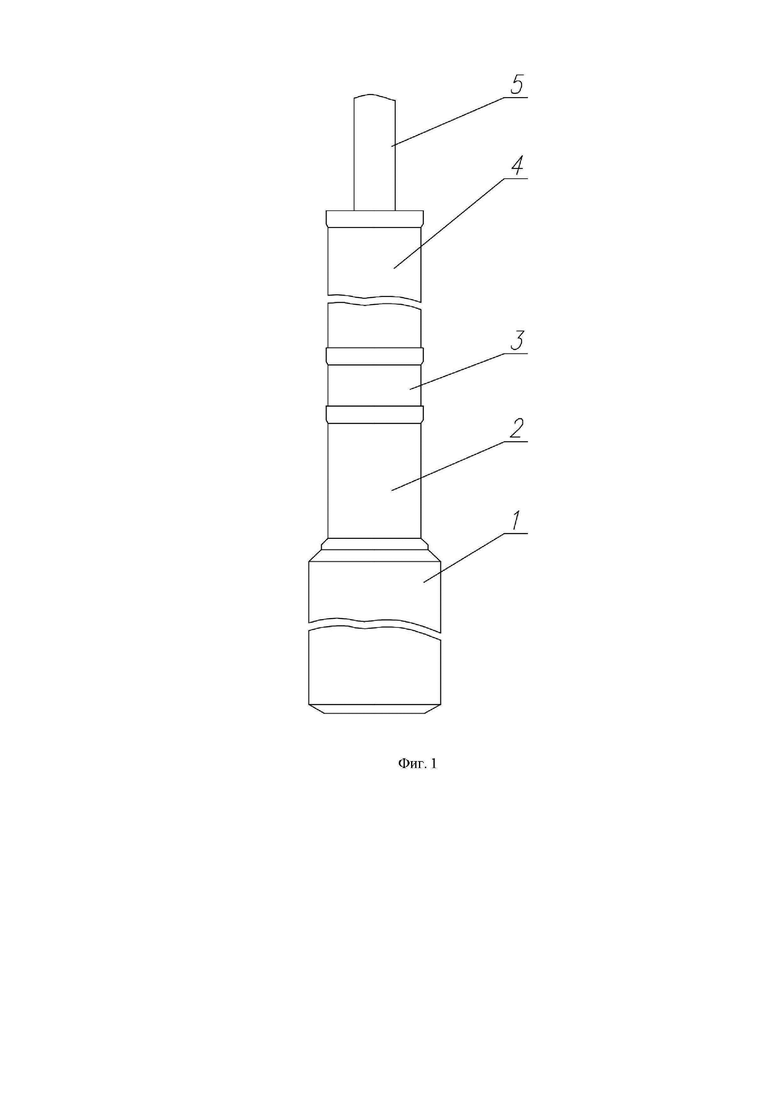

Сущность изобретения поясняется фигурами 1-5, на которых показаны:

фиг. 1 – схема погружной установки в составе двигателя, газосепаратора, модуля с компрессорными диспергирующими ступенями, насоса и насосно-компрессорной трубы;

фиг. 2 – общий вид газосепаратора в разрезе с одним осевым колесом;

фиг. 3 – общий вид газосепаратора в разрезе с двумя осевыми колесами;

фиг. 4 – общий вид насоса в разрезе с диагональными ступенями;

фиг. 5 – общий вид насоса в разрезе с центробежными ступенями.

На фиг. 1-5 позициями 1-31 обозначены:

1 – электродвигатель;

2 – газосепаратор;

3 – модуль с компрессорными диспергирующими ступенями;

4 – лопастной насос;

5 – насосно-компрессорные трубы;

6 – корпус;

7 – защитная гильза;

8 – основание;

9 – шнек;

10 – осевое колесо;

11 – головка;

12 – канал;

13 – отверстие;

14 – разделительная гильза;

15 – конфузорная часть разделительной гильзы;

16 – диффузорная часть разделительной гильзы;

17 – лопатка;

18 – вал;

19 – дополнительное осевое колесо и/или барабан;

20 – область подвода газожидкостной смеси;

21 – область сепарации;

22 – основание насоса;

23 – головка насоса;

24 – корпус насоса;

25 – вал насоса;

26 – рабочее колесо;

27 – направляющий аппарат;

28 – ведущий диск;

29 – нижний диск;

30 – замкнутая область;

31 – дополнительные лопасти.

Погружная установка содержит в своем составе электродвигатель 1, газосепаратор 2, модуль с компрессорными диспергирующими ступенями 3, лопастной насос 4, насосно-компрессорные трубы 5.

Газосепаратор 2 содержит корпус 6, установленную в корпусе защитную гильзу 7, последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание 8 с отверстиями, шнек 9, осевое колесо 10, головку 11 с каналами 12 для прохода отсепарированной жидкости в лопастной насос 4 и отверстиями 13 для выхода газа в затрубное пространство. Между шнеком 9 и осевым колесом 10 в защитной гильзе 7 установлена разделительная гильза 14, состоящая из двух частей: конфузорной части 15 и диффузорной части 16, в конфузорной части 15 разделительной гильзы 14 изготовлены лопатки 17. Осевое колесо 10 установлено внутри диффузорной части 16 разделительной гильзы 14, на валу 18.

За осевым колесом 10, установленным внутри диффузорной части 16 разделительной гильзы 14, на валу 18 установлено дополнительное осевое колесо и/или барабан 19.

Разделительная гильза 14 разделяет область подвода газожидкостной смеси 20 и область сепарации 21.

Лопастной насос 4 включает основание насоса 22, головку насоса 23, корпус насоса 24, вал насоса 25, на валу насоса 25 установлены ступени. Каждая ступень насоса включает рабочее колесо 26 и направляющий аппарат 27, между ведущим диском 28 рабочего колеса 26 и нижним диском 29 направляющего аппарата 27 образована область 30, замкнутая с внутренней стороны.

На ведущем диске рабочих колес 26 насоса 4 могут быть изготовлены дополнительные лопасти 31.

Способ осуществляют следующим образом.

После включения электродвигателя 1 шнек 18 начинает закачивать газожидкостную смесь из затрубного пространства, через отверстия в основании 8.

В газосепараторе 2 образованы две области, разделенные перегородкой –– разделительной гильзой 14: подвода газожидкостной смеси 20 и сепарации 21.

В области подвода газожидкостной смеси 20 на валу 18 установлен шнек 9, в области сепарации 21 - осевое колесо 10, причем давление на входе в область сепарации 21 и напор газожидкостной смеси на осевое колеса 10, по крайней мере, на 10 % выше, чем давление на выходе из области подвода газожидкостной смеси 20 и напор газожидкостной смеси в шнеке 9 соответственно.

Таким образом обеспечивается подвод ГЖС с малым градиентом давления в шнеке 9 и области подвода газожидкостной смеси 20 с целью устранить вероятность образования газовых пробок на входе в шнек 9 и срыва подачи. В области сепарации 20 можно обеспечить высокий градиент давления с целью эффективной сепарации газа. Области 20 и 21 с высоким и низким градиентами давления будут разделены между собой разделительной гильзой (перегородкой) 14. Таким образом будут устранены обратные токи между этими областями, которые могут привести к снижению давления в области сепарации 21 и диспергированию ГЖС, снижению среднего диаметра пузырьков газа и эффективности сепарации. Обратные токи являются сбором механических примесей, вращающееся кольцо с высоким содержанием механических примесей может приводить к износу элементов проточной части. Устранение обратных токов приводит к повышению надежности работы установки.

Для каждого рабочего колеса 26 и направляющего аппарата 27 лопастного насоса 4 в проточной части должно обеспечиваться диспергирование потока ГЖС. Максимальный градиент давления в лопастной решетке ступени должен превышать средний не более чем на 10 %, при этом разница скоростей движения фаз жидкости и газа не должна отличаться более чем на 15 %.

Газосепаратор 2 не может полностью удалить весь свободный газ из потока. На входе в насос содержание свободного газа может доходить до 25%. Чтобы уменьшить вредное влияние газа на энергетические параметры насоса: напор и КПД на входе в насос может быть установлен модуль с компрессорными диспергирующими ступенями с целью диспергирования, уменьшения среднего диаметра пузырьков газа, сжатия и растворения в пластовой жидкости.

Газосепаратор 2 работает следующим образом. Пластовая жидкость с повышенным содержанием газа и абразивных частиц из скважины попадает через отверстия в основании 8 на шнек 17. За счет приобретенного напора в шнеке 9 пластовая жидкость с повышенным содержанием газа и абразивных частиц проходит через лопатки 17, при этом повышается давление за счет уменьшения скорости вращения потока. Вращающееся на валу 18 осевое колесо 10 закручивает поток, обеспечивая высокий градиент давления в области сепарации 21.

Разделительная гильза 14, выполняющая защитную функцию, имеет утолщенную конфузорно-диффузорную форму. Такая форма предотвращает противотоки на периферии из области сепарации 21 в область подвода ГЖС 20.

Далее жидкость с области сепарации 21 поступает по каналам 12 головки 11 на прием насоса 4 или модуля с компрессорными диспергирующими ступенями 3, а газ через отверстия 13 отводится в затрубное пространство скважины.

Через основание насоса 22 поток газожидкостной смеси, в которой содержание свободного газа может достигать 25%, последовательно проходит через рабочие колеса 26 и направляющие аппараты 27. В рабочих колесах 26 создается напор в виде повышения давления и скорости вращения потока, в направляющих аппаратах 27 часть скоростного напора преобразуется в давление.

Пройдя через все ступени пластовая жидкость через головку 23 насоса 4 подается в насосно-компрессорные трубы 5 и поднимается на поверхность.

Таким образом, решается задача настоящего изобретения по повышению надежности и эффективности работы установки с газосепаратором и лопастным насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ добычи пластовой жидкости с содержанием газа и абразивных частиц и погружная установка с насосом и газосепаратором для его осуществления | 2021 |

|

RU2774343C1 |

| Способ добычи пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с мультивихревым газосепаратором для его осуществления | 2023 |

|

RU2827420C1 |

| ГАЗОВЫЙ СЕПАРАТОР | 1997 |

|

RU2123590C1 |

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ СКВАЖИННЫМ НАСОСОМ И ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1991 |

|

RU2027912C1 |

| МНОГОСТУПЕНЧАТЫЙ МУЛЬТИФАЗНЫЙ НАСОС (ВАРИАНТЫ) И СПОСОБ ПЕРЕКАЧИВАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2823419C1 |

| ГАЗОСЕПАРАТОР-ДИСПЕРГАТОР ПОГРУЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2012 |

|

RU2523943C1 |

| СПОСОБ ЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ ПОГРУЖНЫХ ЛОПАСТНЫХ НАСОСОВ ПРИ ОТКАЧИВАНИИ ПЛАСТОВОЙ ЖИДКОСТИ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ГАЗА И АБРАЗИВНЫХ ЧАСТИЦ И ГАЗОСЕПАРАТОР УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2616331C1 |

| ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274768C2 |

| Центробежный газосепаратор | 2022 |

|

RU2777436C1 |

| Способ перекачивания газожидкостной смеси и мультифазная ступень для его осуществления | 2021 |

|

RU2789141C1 |

Группа изобретений относится к способу откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружной установке с лопастным насосом и газосепаратором для осуществления способа. Техническим результатом группы изобретений является повышение надежности и эффективности работы установки с газосепаратором и лопастным насосом. Способ откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц включает подвод газожидкостной смеси в газосепаратор. Повышение напора газожидкостной смеси в шнеке газосепаратора. Закручивание потока газожидкостной смеси. Разделение потока газожидкостной смеси с последующим отводом большей части отсепарированного газа в затрубное пространство и подачу дегазированной жидкости в лопастной насос с последующим сжатием и растворением оставшегося газа. Формирование в газосепараторе двух областей, разделенных разделительной гильзой: область подвода газожидкостной смеси и область сепарации. В области подвода газожидкостной смеси на валу установлен шнек. В области сепарации - осевое колесо. Давление на входе в область сепарации и напор газожидкостной смеси на осевое колесо, по крайней мере, на 10% выше, чем давление на выходе из подводящей области и напор газожидкостной смеси на шнек соответственно. Для каждого осевого колеса и направляющего аппарата лопастного насоса в проточной части обеспечивают диспергирование потока газожидкостной смеси. Максимальный градиент давления в лопастной решетке ступени превышает средний не более чем на 10%, при этом разница скоростей движения фаз жидкости и газа составляет не более чем 15%. Погружная установка включает лопастной насос, газосепаратор, электродвигатель, каждая ступень лопастного насоса включает рабочее колесо и направляющий аппарат, между ведущим диском рабочего колеса и нижним диском направляющего аппарата образована область, замкнутая с внутренней стороны. Газосепаратор содержит корпус, защитную гильзу, установленную в корпусе. Последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями, шнек, осевое колесо, головку с каналами для прохода отсепарированной жидкости в лопастной насос и отверстиями для выхода газа в затрубное пространство. Между шнеком и осевым колесом в защитной гильзе установлена разделительная гильза. Разделительная гильза включает конфузорный и диффузорный участки. На конфузорном участке разделительной гильзы изготовлены лопатки, угол наклона которых увеличивается от входа к выходу. Внутренний диаметр разделительной гильзы, по крайней мере, на 12% меньше внутреннего диаметра защитной гильзы. Угол лопастей на выходе из осевого колеса, по крайней мере, на 20% выше, чем на выходе из шнека, рабочие колеса и направляющие аппараты лопастного насоса выполнены по технологии литья в песчаные формы, разница между диаметрами ведущего и нижнего дисков рабочего колеса и направляющего аппарата не превышает 5%. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ откачивания пластовой жидкости с повышенным содержанием газа и абразивных частиц, заключающийся в подводе газожидкостной смеси в газосепаратор, повышении напора газожидкостной смеси в шнеке газосепаратора, закручивании потока газожидкостной смеси, разделении потока газожидкостной смеси с последующим отводом большей части отсепарированного газа в затрубное пространство и подаче дегазированной жидкости в лопастной насос с последующим сжатием и растворением оставшегося газа, отличающийся тем, что в газосепараторе формируют две области, разделенные разделительной гильзой: область подвода газожидкостной смеси и область сепарации, в области подвода газожидкостной смеси на валу установлен шнек, в области сепарации - осевое колесо, причем давление на входе в область сепарации и напор газожидкостной смеси на осевое колесо, по крайней мере, на 10% выше, чем давление на выходе из подводящей области и напор газожидкостной смеси на шнек соответственно, для каждого осевого колеса и направляющего аппарата лопастного насоса в проточной части обеспечивают диспергирование потока газожидкостной смеси, максимальный градиент давления в лопастной решетке ступени превышает средний не более чем на 10%, при этом разница скоростей движения фаз жидкости и газа составляет не более чем 15%.

2. Способ по п. 1, отличающийся тем, что в зависимости от диапазона подач в газосепараторе используют шнеки разного хода и диаметра.

3. Способ по п. 1, отличающийся тем, что на входе в лопастной насос установлен модуль с компрессорными диспергирующими ступенями.

4. Погружная установка для осуществления способа по п. 1, включающая в себя лопастной насос, газосепаратор, электродвигатель, каждая ступень лопастного насоса включает рабочее колесо и направляющий аппарат, между ведущим диском рабочего колеса и нижним диском направляющего аппарата образована область, замкнутая с внутренней стороны, газосепаратор содержит корпус, установленную в корпусе защитную гильзу, последовательно установленные на валу по ходу прохождения потока газожидкостной смеси основание с отверстиями, шнек, осевое колесо, головку с каналами для прохода отсепарированной жидкости в лопастной насос и отверстиями для выхода газа в затрубное пространство, между шнеком и осевым колесом в защитной гильзе установлена разделительная гильза, включающая конфузорный и диффузорный участки, отличающаяся тем, что на конфузорном участке разделительной гильзы изготовлены лопатки, угол наклона которых увеличивается от входа к выходу, внутренний диаметр разделительной гильзы, по крайней мере, на 12% меньше внутреннего диаметра защитной гильзы, угол лопастей на выходе из осевого колеса, по крайней мере, на 20% выше, чем на выходе из шнека, рабочие колеса и направляющие аппараты лопастного насоса выполнены по технологии литья в песчаные формы, разница между диаметрами ведущего и нижнего дисков рабочего колеса и направляющего аппарата не превышает 5%.

5. Погружная установка по п. 4, отличающаяся тем, что осевое колесо установлено внутри диффузорной части разделительной гильзы.

6. Погружная установка по п. 4, отличающаяся тем, что за осевым колесом, установленным внутри диффузорной части разделительной гильзы, установлено дополнительное осевое колесо и/или барабан.

7. Погружная установка по п. 4, отличающаяся тем, что между газосепаратором и лопастным насосом установлен модуль с диспергирующими мультифазными ступенями.

8. Погружная установка по п. 4, отличающаяся тем, что на ведущем диске рабочих колес лопастного насоса изготовлены дополнительные лопасти.

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ УСТАНОВКОЙ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА И ГАЗОСЕПАРАТОР УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2442023C1 |

| ГАЗОСЕПАРАТОР СКВАЖИННОГО ПОГРУЖНОГО НАСОСА | 2011 |

|

RU2503808C2 |

| ПОВОРОТНЫЙ РАЗМЕТОЧНЫЙ СТОЛ | 1932 |

|

SU36029A1 |

| ГАЗОВЫЙ СЕПАРАТОР | 1996 |

|

RU2149990C1 |

| ПОГРУЖНАЯ НАСОСНАЯ СИСТЕМА | 2004 |

|

RU2241858C1 |

| Устройство для измерения площади диэлектрических пластин | 1979 |

|

SU735913A1 |

| US 5516360 A, 14.05.1996. | |||

Авторы

Даты

2021-06-15—Публикация

2020-11-23—Подача