Изобретение относится к средствам регулирования расхода вещества и может быть использовано в системах управления технологическими процессами.

Известно устройство, в полости корпуса крана которого размещен дроссельный элемент, хвостовая часть которого установлена с возможностью поворота в крышке корпуса, а имеющиеся зазоры между дроссельным элементом и корпусом заполнены уплотнительным материалом (1).

Выполнение полости для размещения дроссельного элемента и отверстия для его установки в разных деталях - корпусе и крышке корпуса соответственно - вносит дополнительные погрешности на взаимное расположение дроссельного элемента относительно корпуса крана и исполнительного привода, что приводит к снижению точности позиционирования проходного канала дроссельного элемента относительно входного и выходного отверстий корпуса.

Кроме того, наличие в описанном устройстве непосредственного контакта материала уплотнения с рабочей поверхностью дроссельного элемента и рабочей средой вызывает его преждевременный износ и разгерметизацию устройства, что приводит к снижению сроков его эксплуатации.

Наиболее близким по совокупности признаков к заявленному устройству является дроссельное устройство, содержащее установленные в полости корпуса с входным и выходным отверстиями дроссельный элемент, выполненный в виде вала с буртом и проходным отверстием, охватывающую его обойму с проходными каналами, сообщенными с проходным отверстием вала, упорную втулку обоймы, размещенную между торцами обоймы и корпусом, упорную втулку вала, крышку корпуса, уплотнительный элемент вала и ограничитель поворота вала (2).

В указанном техническом решении проходные каналы обоймы выполнены с постоянным по длине сечением, что предопределяет равенство формы и размеров сечений входного и выходного отверстий корпуса с формой и размерами проходного отверстия вала и делает невозможным уменьшение наружного диаметра вала до размеров, меньших размер входного отверстия корпуса из-за конструктивных ограничений, связанных с необходимостью выполнения наружного диаметра вала большим, чем максимальный размер сечения проходного отверстия вала.

Такое конструктивное выполнение проходных каналов в обойме не позволяет увеличить рабочий ход вала от полностью закрытого проходного сечения до полного его открытия и делает невозможным, при сохранении требуемых диапазонов изменения значения расходов устройством, увеличение плавности изменения расходной характеристики и уменьшение разброса требуемой величины пропускной способности и по этой причине снижает точность регулирования расхода.

Задача изобретения состоит в том, чтобы за счет увеличения рабочего угла поворота дроссельного элемента, уменьшения погрешности на взаимное расположение деталей и снижения коэффициента трения в контакте подвижных и неподвижных деталей, обеспечить повышение точности регулирования расхода и увеличение срока эксплуатации устройства.

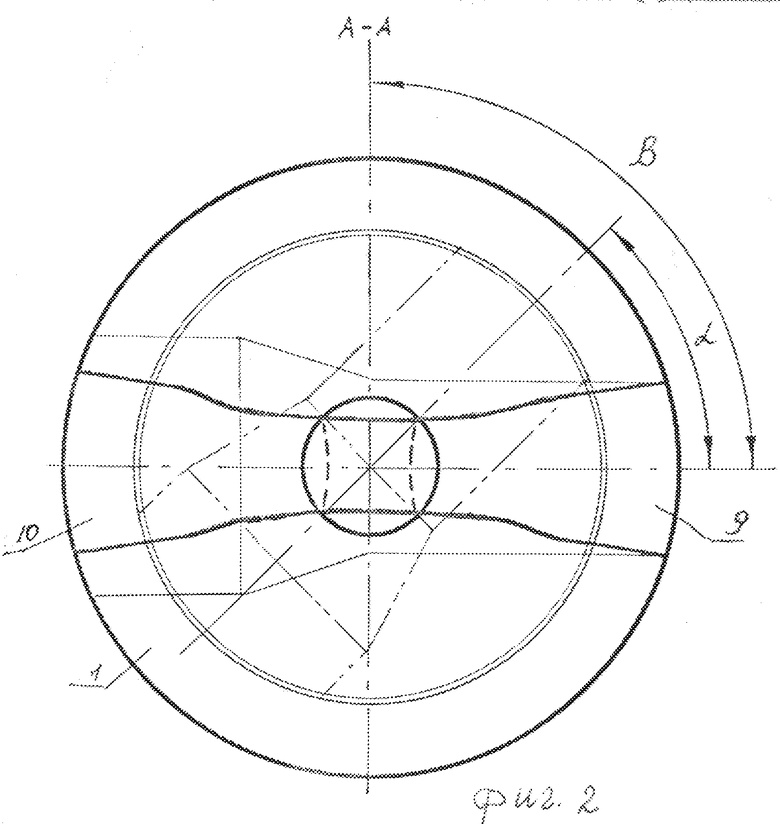

На фиг. 1 изображен общий вид дроссельного устройства, разрез; на фиг. 2 - сечение А-А и диапазоны изменения рабочих углов поворота дроссельного устройства и устройства-прототипа; на фиг. 3 - вариант исполнения устройства с ограничителем поворота вала, компенсирующей муфтой и термостабилизирующим элементом.

Дроссельное устройство содержит корпус 1, в котором выполнена поверхность В для центрирования вала 2 дросселя. Вал 2 дросселя и охватывающая его обойма 3 установлены во внутренней полости корпуса 1. В этой же полости, с упором в его торцевую поверхность 4, установлена упорная втулка 5 обоймы 3, а также упорная втулка 6 вала 2 дросселя, выполненная из материала с низким коэффициентом трения. На валу 2 дросселя выполнен бурт 7, ширина которого равна разности высот упорной втулки 5 обоймы 3 и упорной втулки 6 вала 2 дросселя. Обойма 3 установлена без зазора между упорной втулкой 5 обоймы 3 и крышкой 8 корпуса 1. Входное 9 и выходное 10 отверстия корпуса 1 имеют переменное сечение и соединяются соответственно с входным 11 и выходным 12 участком трубопровода. В дополнительной полости 13 корпуса 1 на валу 2 дросселя установлен упор 14 вала дросселя, а на внутренней поверхности дополнительной полости 13 корпуса 1 установлен упор 15 корпуса 1. Герметизация дополнительной полости 13 корпуса 1 осуществляется за счет использования герметизирующего сальникового уплотнения 16 и регулирующей степень его поджатия втулки 17. Упор 14 вала дросселя является одной из полумуфт компенсирующей муфты, вторая полумуфта 18 соединяется с первой, с возможностью разъема, и установлена на валу 19 исполнительного механизма. На поверхности дополнительной полости 13 корпуса 1 выполнена монтажная площадка 20 с центрирующей поверхностью "С" для установки исполнительного механизма и размещен термостабилизирующий элемент 21 для компенсации температурного воздействия рабочей среды на элементы конструкции устройства. Профиль входного 9 и выходного 10 отверстий корпуса 1 выбран из условия обеспечения минимальных безвозвратных потерь давления рабочей среды на входе и выходе устройства. Профиль сечения канала обоймы 3 выполнен таким образом, чтобы на примыкающих к валу 2 дросселя участках углы наклона образующих к оси канала составляли 3,5 градуса и сопряжение этих углов с входным 9 и выходным 10 отверстиями корпуса 1 выполнено по радиусам, обеспечивающим плавный, без уступов, переход от входного 9 и выходного 10 отверстий корпуса 1 к примыкающим к валу дросселя участкам канала обоймы 3. Сквозное отверстие вала 2 дросселя выбирается в зависимости от физических параметров регулируемой среды с учетом обеспечения оптимальной пропускной характеристики, близкой к линейной, по экспериментально определенным зависимостям.

Выбранная форма канала устройства обеспечивает отклонение траектории твердых частиц, находящихся в потоке, к оси канала при входе в устройство, а после прохождения минимального сечения отверстия вала 2 дросселя, вследствие постепенного расширения канала и инерционности самих твердых частиц, их абразивное воздействие на стенки канала практически исключается, что повышает срок эксплуатации устройства и стабильность характеристик при длительном его использовании.

В полностью открытом положении устройства сквозное отверстие вала 2 дросселя установлено вдоль оси входного 9 и выходного 10 отверстий корпуса 1. При таком положении сквозного отверстия вала 2 дросселя, проходной канал устройства имеет гладкую, без выступов поверхность и обеспечивает беспрепятственное прохождение рабочей среды с заданным максимальным значением расходной характеристики.

При необходимости изменения расхода рабочего тела через устройство вал 20 исполнительного привода передает через полумуфту 18 вращение на полумуфту 14, установленную на валу 2 дросселя, в результате чего, вал 2 дросселя поворачивается относительно своей оси на необходимый угол и ось проходного отверстия вала смещается относительно оси проходного канала устройства на тот же угол, что обеспечивает частичное перекрытие проходного канала устройства и изменение расхода рабочей среды через устройство на заданную величину в пределах от максимального значения до нуля.

Точное позиционирование проходного отверстия вала 2 дросселя в полностью открытом и полностью закрытом положениях устройства обеспечивается взаимодействием поверхностей упора 14 вала 2 дросселя с поверхностью упора 15 корпуса 1.

Фиксация вала 2 дросселя в промежуточных положениях обеспечивается за счет сил трения герметизирующего уплотнения 16, либо специальным фиксатором, либо исполнительным механизмом.

При повороте вала 2 дросселя упорная втулка 6 вала 2 дросселя, выполненная из материала с низким коэффициентом трения, например, бронзы, обеспечивает стабильный момент вращения вала 2 дросселя независимо от давления рабочей среды, а также, вследствие поджатия буртом вала 2 дросселя, осуществляет самоуплотнение дроссельного устройства за счет разницы давления от воздействия рабочего тела на вал 2 дросселя и давления окружающей среды.

В термостабилизирующий элемент 21 подается вещество (жидкость или газ), имеющее температуру ниже или выше температуры рабочего тела, обеспечивающее подвод или отвод тепла в зависимости от условий эксплуатации устройства для создания нормальных температурных условий функционирования привода и уплотнения.

Например, для перегретого пара с температурой +100оС и выше в термостабилизирующий элемент подается вода с температурой от +5 до +30оС, что обеспечивает температуру герметизирующего уплотнения и привода в диапазоне от +10 до +40оС.

При температуре рабочего тела ниже 0оС (например, сжиженный газ) в термостабилизирующий элемент подается антифриз с температурой от + 20 до + 40оС.

В случае регулирования рабочего тела с температурой от + 5 до + 100оС в помещениях с температурой окружающей среды до +50оС термостабилизирующий элемент обеспечивает использование естественного конвективного теплообмена с окружающей воздушной средой.

Для изменения расходной характеристики дроссельного устройства, например, в случае необходимости увеличения максимально возможного для данного проходного канала устройства расхода рабочего тела, в предлагаемом устройстве предусмотрена возможность смены формы и размеров канала устройства путем замены вала 2 дросселя и обоймы 3 через крышку 8 корпуса 1, на вал 2 дросселя с увеличенным проходным отверстием и обойму 3 с каналом, обеспечивающим плавное, без уступов, соединение входного 9 и выходного 10 отверстий корпуса 1 с проходным отверстием вала 2 дросселя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2820910C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2527807C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЭНЕРГИИ ПЕРЕПАДА ДАВЛЕНИЯ ИСТОЧНИКА ПРИРОДНОГО ГАЗА, ЭНЕРГОХОЛОДИЛЬНЫЙ АГРЕГАТ И ТУРБОДЕТАНДЕР В ВИДЕ ЭНЕРГОПРИВОДА С ЛОПАТОЧНОЙ МАШИНОЙ | 1996 |

|

RU2098713C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| СПОСОБ РАБОТЫ ТУРБОНАСОСНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225946C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505709C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 2013 |

|

RU2506461C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

Использование: в системах управления технологическими процессами. Сущность изобретения: в полости корпуса с входным и выходным отверстиями установлены дроссельный элемент, выполненный в виде вала с буртом и проходным отверстием, охватывающая его обойма с проходными каналами, сообщенными с проходным отверстием вала. Упорная втулка обоймы размещена между торцами обоймы и корпуса. Проходные каналы обоймы выполнены переменного по длине сечения, расширяющиеся в сторону входного и выходного отверстий. Сечения проходного канала обоймы, примыкающие к корпусу, соответствуют форме и размерам входного и выходного отверстий соответственно. Сечение проходного канала обоймы, примыкающие к валу, соответствуют форме и размерам его проходного отверстия. Упорная втулка вала выполнена из материала с низким коэффициентом трения, установлена коаксиально упорной втулке обоймы и оперта на торец корпуса и бурт вала. Ширина бурта равна разности высот втулок. 3 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3425661, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-01-27—Публикация

1991-06-25—Подача