Изобретение относится к системам питания жидкостных ракетных двигателей (ЖРД) и может найти применение в ракетостроении, насосостроении и энергетике.

Изобретение касается способа работы турбонасосного агрегата (ТНА) связанного с отбором и последовательностью подводов в полости ТНА потоков рабочей среды для смазки, охлаждения подшипниковых опор и функционирования устройства разгрузки ротора от осевой силы.

Известен способ работы ТНА, описанный в источнике [1], заключающийся в том, что рабочую жидкость из полости низкого давления на входе в центробежное колесо насоса подают, с помощью этого колеса, в полости высокого давления, используют часть жидкости с высоким давлением для смазки, охлаждения подшипниковых опор и функционирования устройства разгрузки ротора от осевой силы.

Недостатком способа работы ТНА, описанного в аналоге, является низкий объемный кпд ТНА. Связано это с тем, что такой способ работы ТНА основан на параллельной схеме отборов частей перекачиваемой среды на утечки через уплотнения буртов колес, на охлаждение, смазку подшипниковых опор и на работу устройства разгрузки ротора от осевой силы.

В качестве прототипа выбран кислородный ТНА НМ 60 ракетного двигателя "Ариан-4", описанный в источнике [2]. Способ работы этого ТНА основан на том, что потоки отобранных частей среды для охлаждения, смазки подшипников и функционирования устройства разгрузки ротора от осевой силы направляют в полости ТНА таким образом, что поддерживают определенные, связанные с текущей величиной давления за колесом насоса, уровни давлений в полостях насоса, образованных роторными и корпусными деталями.

Реализуют способ следующим образом. Отбирают части жидкости из четырех мест. Так части жидкости для смазки и охлаждения задней подшипниковой опоры отбирают из полости диффузора направляющего аппарата за колесом насоса, а для устройства разгрузки ротора от осевой силы - сразу же за колесом насоса, через торцовую уплотнительную щель, выполненную между корпусом и ведущим диском насосного колеса. Со стороны ведомого диска насосного колеса отбирают часть жидкости для функционирования узла уплотнения, связанную с отделением высоконапорной полости за колесом насоса от низконапорной полости на входе в насосное колесо. Для охлаждения и смазки переднего блока подшипниковой опоры отбирают часть жидкости за спрямляющим аппаратом-диффузором после предвключенного шнека.

Отобранную часть жидкости для смазки и охлаждения задней подшипниковой опоры направляют по дроссельному каналу в камеру между подшипниковой опорой и блоком уплотнений, отделяющих жидкостную полость насоса от газовой полости турбины.

Отобранная часть жидкости для работы устройства разгрузки ротора от осевой силы направляют в дроссельную щель, выполненную между затылочной частью ведущего диска колеса насоса и корпусом насоса.

Понижают давление в отобранных частях перекачиваемой жидкости на дроссельных щелях между корпусными и роторными деталями, в том числе на щелях уплотнений буртов колеса, устройстве разгрузки ротора от осевой силы, в каналах подвода жидкости для смазки и охлаждения подшипниковых опор и при течении в каналах собственно подшипниковых опор.

Сбрасывают эти отобранные части жидкости в полости насоса с более низким давлением. Так из уплотнения переднего бурта колеса насоса сбрасывают часть расхода на вход в колесо насоса. Утечки из уплотнения заднего бурта колеса насоса используют в качестве рабочего тела для устройства разгрузки ротора от осевой силы. Их сбрасывают в полость слива и далее через разгрузочные отверстия - на вход в колесо насоса. Туда же сбрасывают и отобранную часть расхода, использованную для смазки блока подшипниковых опор со стороны турбины.

Отобранную часть расхода, использованную на смазку переднего блока подшипниковых опор, сбрасывают в полость перед спрямляющим аппаратом-диффузором после предвключенного шнека.

При этом задают к исполнению, при сборке турбонасосного агрегата, размер осевого зазора в уплотнении с торцовой щелью, на наружном диаметре насосного колеса с корпусом, равным осевому ходу ротора при смещении ротора в сторону турбины. Задают также размеры всех щелей в щелевых уплотнениях и размеры каналов подачи рабочей среды в полости перед подшипниковыми опорами, а также каналов сброса жидкости после смазки и охлаждения подшипниковых опор.

Достоинством способа работы турбонасосного агрегата, использованного в прототипе, является схема последовательного использования отбора на утечку, со стороны ведущего диска колеса насоса, в качестве рабочего тела для устройства разгрузки ротора от осевой силы.

Недостатком такого способа работы ТНА является необходимость, кроме отбора жидкости на устройство разгрузки ротора от осевой силы, отбора еще и дополнительной части перекачиваемой жидкости для нужд охлаждения и смазывания подшипниковых опор ротора. То есть здесь применяется, хотя и более экономичная, но все та же параллельная схема четырех отборов из общего расхода перекачиваемой насосом среды. Это снижает объемный кпд ТНА не менее чем на 8-10%. К недостаткам описываемого ТНА относится использование в нем, в качестве опор ротора, подшипников качения. Ресурс работы таких подшипников в условиях высоких скоростей не отвечает существующим требованиям по многоразовой работе ракетных двигателей.

Технической задачей предложенного изобретения является повышение кпд, упрощение конструкции ТНА и повышение ресурса его работы.

Поставленная задача решается следующим образом.

В способе работы турбонасосного агрегата (ТНА), заключающимся в том, что рабочую жидкость из полости низкого давления, расположенной на входе в центробежное насосное колесо, подают в полости высокого давления, при этом часть рабочей жидкости используют для смазки и охлаждения подшипниковых опор, а в полостях насоса, образованных между роторными и корпусными деталями, поддерживают определенные, связанные с текущей величиной давления за колесом насоса, уровни давлений для стабилизации положения ротора тем, что отбирают из полостей высокого давления части перекачиваемой жидкости, направляют отобранные части в разгрузочные камеры устройства разгрузки ротора от осевой силы, понижают давление в отобранных частях перекачиваемой жидкости на дроссельных щелях между корпусными и роторными деталями, в том числе на радиальных щелях уплотнений на буртах насосного колеса, дроссельных каналах подвода среды на смазку и охлаждение подшипниковых опор, на щелях устройства разгрузки ротора от осевой силы и сбрасывают эти части жидкости в полости насоса с низким давлением, при этом задают размеры и формы дроссельных щелей и каналов, связанные с выбранной настройкой работы ТНА по давлениям во внутренних полостях турбонасосного агрегата, вводится следующее: отбирают части перекачиваемой жидкости из полости направляющего аппарата отвода за колесом насоса через радиальные щели уплотнений на буртах насосного колеса, используют эти уплотнения в качестве радиальных подшипниковых опор скольжения ротора ТНА, а гидростатический перепад давления на этих щелях уплотнений используют в качестве составляющей несущей силы радиальных подшипниковых опор скольжения ротора ТНА, последовательно понижают давления в отобранных частях перекачиваемой жидкости вначале на радиальных щелях уплотнений на буртах насосного колеса, выполняющих роль радиальных подшипниковых опор скольжения ротора ТНА, затем направляют отобранные части перекачиваемой жидкости в устройство разгрузки ротора от осевой силы и понижают давление в его разгрузочных камерах и на его дроссельных щелях с обеих сторон насосного колеса. При этом используют устройство разгрузки ротора от осевой силы в качестве двухсторонней осевой подшипниковой опоры скольжения ротора ТНА, а гидростатический перепад давления на щелях устройства разгрузки ротора от осевой силы используют в качестве составляющей несущей силы двухсторонней осевой подшипниковой опоры скольжения ротора ТНА, затем сбрасывают отобранные части жидкости в полость входа среды в насос. При этом размеры радиальных щелей уплотнений на буртах насосного колеса ТНА, выполняющих роль радиальных подшипниковых опор скольжения ротора, выбирают по зависимости:

h2=(0,45÷0,55) h1,

где h1 - радиальный размер входных щелей уплотнений на буртах насосного колеса, мм, h2 - радиальный размер деформированных выходных щелей уплотнений, мм, величиной которых управляют тем, что деформируют в корпусе насоса детали узлов щелевых уплотнений на буртах насосного колеса за счет того, что воздействуют на наружные и внутренние поверхности этих деталей неодинаковыми по величине давлениями перекачиваемой насосом жидкости. Размеры на щелях устройства разгрузки ротора от осевой силы задают для исполнения при сборке такими, чтобы суммарная площадь проходных сечений этих щелей была бы не больше суммарной площади проходных сечений на выходе обеих радиальных щелей уплотнений на буртах насосного колеса.

Кроме этого, размеры радиальных щелей уплотнений на буртах насосного колеса ТНА могут быть выбраны по зависимости:

h1= (0,008÷0,015)·D0,5,

где h1 - радиальный размер входных щелей уплотнений на буртах насосного колеса, мм; D - диаметр буртов насосного колеса, мм.

В устройстве для осуществления предложенного способа, содержащем ротор с центробежным насосным колесом, выполненным с уплотнительными буртами на ведущем и ведомом дисках, корпус с устройствами подвода и отвода перекачиваемой жидкости и газа турбины, щелевые уплотнения на буртах ведущего и ведомого дисков насосного колеса, устройство разгрузки ротора от осевой силы с дроссельными щелями, радиальные и осевые подшипниковые опоры ротора, полость слива, соединенную со входом в насос, вводится следующее: уплотнительные бурты ведущего и ведомого дисков насосного колеса выполнены на наружном диаметре насосного колеса, щелевые уплотнения на буртах ведущего и ведомого дисков насосного колеса, выполняющих также роль радиальных подшипниковых опор скольжения ротора, выполнены в виде L-образных деформируемых втулок, установленных в корпусе и охватывающих уплотнительные бурты насосного колеса. Осевая длина каждого из этих щелевых уплотнений составляет не менее 25% наружного диаметра этого колеса.

Устройство разгрузки ротора от осевой силы с дроссельными щелями выполнено двухсторонним, по обе стороны насосного колеса, причем дроссельные щели выполнены между кольцевыми буртами на торцовых поверхностях колеса и ответными буртами на торцовых поверхностях корпуса. Внутренние диаметры этих кольцевых ответных буртов равны или близки по размерам диаметру входа в насосное колесо, разгрузочные камеры устройства разгрузки ротора от осевой силы выполнены между дроссельными щелями и концевыми участками L-образных деформируемых втулок, а размеры дроссельных щелей между кольцевыми буртами устройства разгрузки ротора от осевой силы выполнены такими, что суммарная площадь проходных сечений этих щелей равна или меньше суммарной площади проходных сечений на выходе из обеих радиальных щелей уплотнений на буртах насосного колеса, при этом кольцевые бурты ограничивают осевые перемещения ротора и служат его осевыми подшипниковыми опорами скольжения.

Положительный эффект в части повышения ресурса работы достигается тем, что:

- опоры скольжения, при штатных параметрах работы ТНА по частоте вращения и давлению для питания подшипников, имеют благоприятные условия для значительного ресурса работы;

- радиальные опоры, совмещенные с щелевыми уплотнениями на буртах насосного колеса ТНА, из-за больших диаметральных размеров, обладают высокой несущей способностью и могут использоваться для высокооборотных насосных агрегатов с большим ресурсом работы;

- статическая жесткость осевых опор может быть достаточно велика, благодаря, характерному для работы ТНА, высокому перепаду давления на них и возможности выполнять разгрузочные камеры симметрично расположенными по обе стороны колеса с большим размером их площадей по радиальной координате.

Положительный эффект в части упрощения конструкции и повышения кпд турбонасосного агрегата достигается тем, что:

- совмещаются функции радиальных подшипниковых опор скольжения ротора ТНА и радиальных уплотнений на буртах насосного колеса, а также устройств разгрузки ротора от осевых сил и осевых подшипниковых опор скольжения ротора, а это означает, что объективно необходимые в ТНА объемные потери перекачиваемой среды в виде утечек, для питания подшипников и устройств разгрузки ротора от осевой силы, в заявленной конструкции низкие, из-за того что один и тот же объем из потерь перекачиваемой жидкости используется вначале для смазки радиальных подшипниковых опор скольжения ротора, а затем для обеспечения осевой уравновешенности насосного колеса и питания осевых подшипниковых опор скольжения ротора.

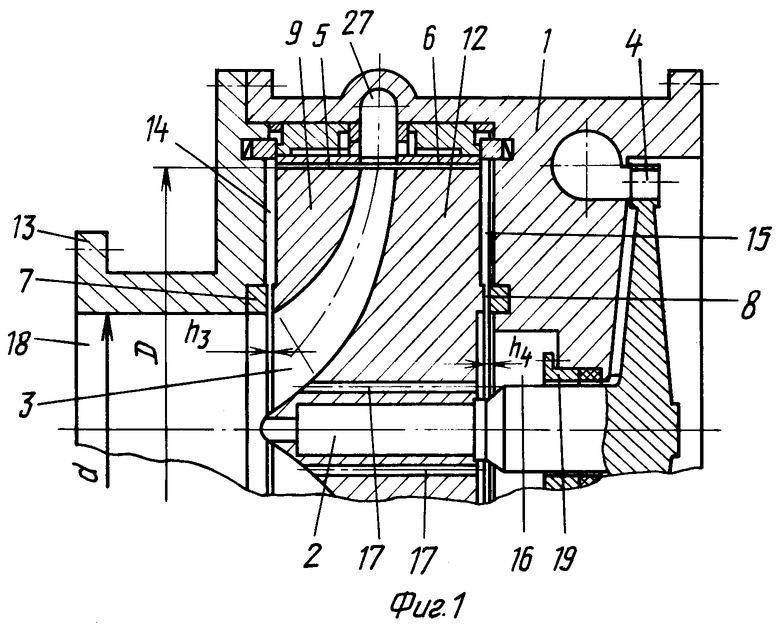

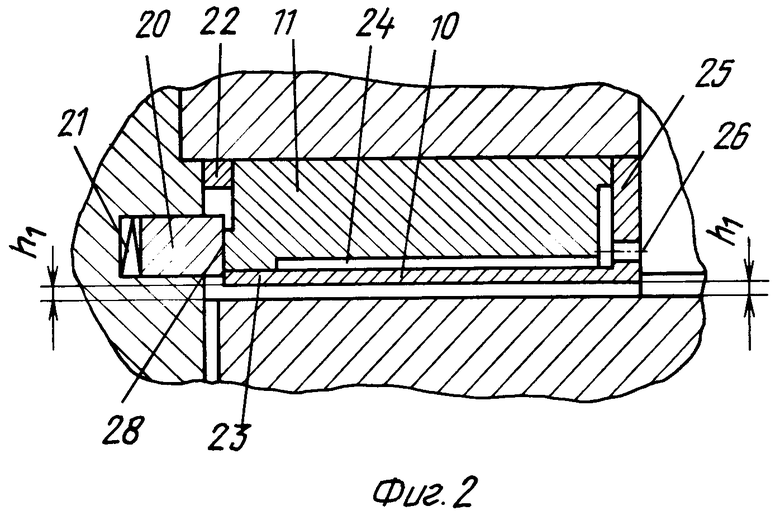

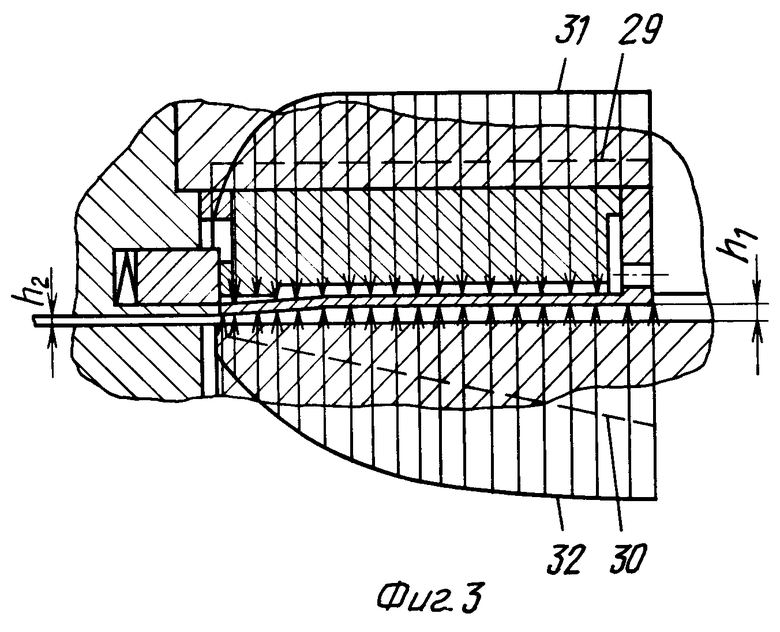

Сущность изобретения поясняется с помощью представленных чертежей. На фиг.1-3 представлены иллюстрации к способу работы ТНА и устройству для его осуществления. На фиг.1 представлен разрез предлагаемого турбонасосного агрегата с узлами радиальных и осевых подшипниковых опор ротора. На фиг.2 представлено положение элементов передней радиальной подшипниковой опоры скольжения ротора на бурте ведомого диска до нагружения его перепадом давления. На фиг.3 представлено положение элементов узла передней радиальной подшипниковой опоры скольжения ротора при рабочем нагружении его перепадом давления и эпюры давлений, которым нагружают деформируемую втулку.

Турбонасосный агрегат содержит корпус 1, ротор, включающий вал 2 с насосным колесом 3 и турбинное колесо 4. Наружный диаметр насосного колеса - D, диаметр входа в насосное колесо - d. Ротор установлен в радиальных подшипниковых опорах скольжения 5 и 6, совмещенных с щелевыми уплотнениями на буртах ведущего и ведомого насосного колеса и выполненных идентично. Ротор снабжен осевыми подшипниковыми опорами скольжения 7 и 8 с дроссельньми щелями, совмещенными с щелеобразующими элементами устройства разгрузки ротора от осевой силы. Роль шипа в узле радиальной подшипниковой опоры скольжения 5 ротора ТНА выполняет бурт ведомого диска 9 насосного колеса 3, а подшипниковой втулки - L-образная втулка 10, помещенная в обойму 11 (см. фиг.2) корпуса 1 ТНА.

Роль шипа в узле радиальной подшипниковой опоры скольжения 6 ротора выполняет бурт ведущего диска 12 насосного колеса 3, а подшипниковой втулки - L-образная втулка 10, помещенная в обойму 11 корпуса 1 ТНА. Передняя осевая подшипниковая опора скольжения 7 ротора образована между торцовыми кольцевыми выступами, выполненными на крышке 13 и на ведомом диске 9 насосного колеса, а задняя осевая подшипниковая опора скольжения 8 - между кольцевыми выступами, выполненными на корпусе 1 и на ведущем диске 12 насосного колеса. По обе стороны насосного колеса 3 выполнены разгрузочные камеры устройства разгрузки ротора от осевой силы. Между крышкой 13 и ведомым диском 9 насосного колеса 3 выполнена левая разгрузочные камера 14, а между корпусом 1 и ведущим диском 12 насосного колеса 3 выполнена правая разгрузочная камера 15. Правая камера 15 сообщается с полостью слива 16, которая связана каналами сброса 17 со всасывающей полостью 18 насоса. Полость слива 16 отделена от газовой полости турбины уплотнением 19.

В состав каждой из радиальных подшипниковых опор скольжения ротора ТНА, кроме L-образных втулок 10 и обойм 11, входят также упорные кольца 20, пружинные элементы 21, ограничители 22.

L-образные втулки 10 центруются по сопряжению 23 в концевой части с обоймой 11. Между втулками 10 и обоймами 11 образованы кольцевые камеры 24. Во фланцевой части 25 L-образных втулок выполнены каналы 26 подвода среды высокого давления, сообщающие пространство 27 высокого давления за колесом 3 насоса с кольцевыми камерами 24. L-образная втулка 10 и обойма 11 своими торцами опираются в торцовом сопряжении 28 в торцовую поверхность упорного кольца 20.

Устройство работает следующим образом.

При вращении насосного колеса 3 в радиальных зазорах радиальных подшипниковых опор скольжения 5 и 6 ротора между L-образными втулками 10, буртом ведомого диска 9 и буртом ведущего диска 12 возникают, из-за смещения оси колеса от оси расточки под колесо в корпусе, гидродинамические несущие силы. В дополнение к ним, действуют также гидростатические несущие силы, обусловленные дросселированием осевого перепада давления на радиальных подшипниковых опорах скольжения ротора, связанного с разницей давлений в полостях насоса перед и за насосным колесом. При небольшом давлении за колесом и небольшом перепаде давления на радиальных подшипниковых опорах скольжения 5 и 6 ротора эпюры давления, которым нагружают L-образные втулки 10, будут иметь вид прямоугольной эпюры 29 (см. фиг.3) на наружном диаметре, благодаря связи кольцевой камеры 24 с пространством 27 с помощью каналов 26, и эпюры 30 на внутреннем диаметре, с размером радиальных щелей уплотнений на буртах насосного колеса на входе и на выходе равными h1. С ростом давления за колесом формы эпюр давлений будут меняться и, при штатном развиваемом давлении за колесом, они будут иметь вид эпюр 31 и 32. L-образные втулки 10, под влиянием нагружающих давлений, будут деформироваться, образуя конфузорные формы подшипниковой щели с размерами радиальных щелей на входе равными, h1 и h2 на выходе.

Разница давлений между входом и выходом колеса является источником обеспечения осевого равновесия колеса в осевых подшипниковых опорах скольжения ротора. Существование текущих торцовых щелей h3 и h4, обеспечивает, путем истечения через них расходов рабочей жидкости, определенные давления в разгрузочных камерах, связанные с величинами этих расходов жидкости. Давления в разгрузочных камерах 14 и 15, устройства разгрузки ротора от осевой силы, определяют величины осевых сил на роторе. На режимах пуска, при заполненной рабочей средой проточной части насоса, осевая фиксация положения ротора обеспечивается осевыми подшипниковыми опорами скольжения 7 и 8. А при режимной работе и в процессе выбега ротора при остановке насоса - камеры 14 и 15, а также щели в осевых подшипниковых опорах 7 и 8 выполняют роль двухстороннего устройства разгрузки ротора от осевой силы. Регуляторами осевой силы здесь являются величины текущих торцовых щелей h3 и h4. Увеличение торцовой щели h3 ведет к падению давления в полости 14 и уменьшению осевой силы, направленной в сторону турбины. Однако увеличение торцовой щели h3 ведет соответственно к уменьшению торцовой щели h4. Уменьшение торцовой щели h4 ведет к росту давления в полости 15 и уменьшению осевой силы, направленной в сторону от турбины. Сброс высокого давления из полости слива 16 осуществляется путем соединения этой полости каналами 17 со всасывающей полостью 18.

Таким образом, обеспечивается восприятие опорами ТНА осевых и радиальных нагрузок, осевая и радиальная стабилизация положения ротора.

Конструктивно такие ТНА проще высокооборотных традиционного исполнения и выгоднее по массовым показателям.

При описанном способе работы ТНА расходная утечка на буртах насосного колеса используется в качестве смазки подшипников и энергетического источника стабилизации положения ротора. Такое многократное использование утечки среды по буртам насосного колеса и конструктивное выполнение буртов позволяет упростить его конструкцию, увеличить ресурс работы его опор а также повысить общий кпд турбонасосного агрегата на 3-5%.

Применение подобных ТНА в ракетных двигателях с приводом от газовой турбины позволит снизить вес и габариты этих двигателей.

Источники информации

1. Патент РФ № 2099567, кл. F 02 К 9/48, опубл. 20.12.97, БИ 35.

2. Borromee J, Eury S. Presentation du moteur HM60 Vulcain d'Ariane 5. L'Aeronautique et L'Astronautique, N 123/124, 1987-2/3, s.113-121.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418986C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2007 |

|

RU2341689C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418989C1 |

| КОМПАКТНЫЙ ТУРБОНАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2300021C1 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

Способ работы турбонасосного агрегата заключается в том, что для смазки и охлаждения радиальных и осевых подшипниковых опор ротора, а также для обеспечения работы устройств разгрузки ротора от осевой силы используют последовательно один и тот же объем жидкости, отведенной из полости высокого давления за колесом насоса. Турбонасосный агрегат при этом содержит насос и приводную турбину, которые разделены узлом уплотнения и выполнены на общих опорах ротора. Радиальные подшипниковые опоры совмещены со щелевыми уплотнениями на буртах ведущего и ведомого дисков насосного колеса. Осевые опоры выполнены в виде осевых подшипниковых опор скольжения, совмещенных с осевыми разгрузочными устройствами. Осевые опоры расположены между кольцевыми буртами на торцовых поверхностях насосного колеса и ответными буртами торцовых поверхностей корпуса. Изобретение позволит увеличить ресурс работы, упростить конструкцию и повысить кпд турбонасосного агрегата. 2 с. и 1 з.п. ф-лы, 3 ил.

h2= (0,45÷0,55)h1,

где h1 - радиальный размер входных щелей уплотнений на буртах насосного колеса, мм;

h2 - радиальный размер деформированных выходных щелей уплотнений, мм,

величиной которых управляют тем, что деформируют детали узлов щелевых уплотнений на буртах насосного колеса за счет того, что воздействуют на наружные и внутренние поверхности этих деталей не одинаковыми по величине давлениями перекачиваемой насосом жидкости, а размеры щелей устройства разгрузки ротора от осевой силы задают для исполнения при сборке такими, чтобы суммарная площадь проходных сечений этих щелей была бы не больше суммарной площади проходных сечений на выходе обеих радиальных щелей уплотнений на буртах насосного колеса.

h1=(0,008÷0,015)·D0,5,

где h1 - радиальный размер входных щелей уплотнений буртов насосного колеса, мм;

D - диаметр буртов насосного колеса, мм.

| BORROMEE J., EURY S | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

2004-03-20—Публикация

2002-05-23—Подача