Изобретение относится к низкотемпературной и криогенной технике, а именно к строительству шахт и подземных сооружений способом замораживания пород азотом, к ракетно-космической технике. Оно может быть использовано для перекачивания криогенных жидкостей (кислорода, водорода, азота и др.) из сосудов-хранилищ в системы-потребители, а также в теплотехнике.

Известен способ создания вакуума путем откачки из межтрубного пространства, заполненного адсорбентом, воздуха насосом через клапан специальной конструкции [1).

Недостатком этого способа создания вакуума являются значительные затраты времени на откачку воздуха. Накапливающийся в теплоизоляционной полости водород ухудшает вакуум, способствует увеличению теплового потока в внутренней трубе, требует проведения специальных трудоемких технологических операций по удалению остаточного водорода. Кроме того, для повышения эффективности адсорбента, помещенного в межтрубном пространстве, и упрощения вакуумирования требуется создание в межтрубном пространстве дополнительных перегородок из пористого материала и изготовление клапана специальной конструкции.

Известен также способ создания вакуума путем введения в кольцевое межтрубное пространство, заполненное адсорбентом, заполнителя в газообразном состоянии при атмосферном давлении, конденсации и поглощения аргона адсорбентом, когда внутренняя труба имеет температуру потока кpиогенной жидкости, проходящей через внутреннюю трубу. В этом устройстве вакуум создается путем конденсации и поглощения аргона при течении криогенной жидкости [2].

Недостатком способа является то, что накапливающийся в теплоизоляционной полости остаточный водород практически не откачивается криоадсорбционным устройством при температурах выше 20 К. Кроме того, применение известного способа получения вакуума усложняет технологию изготовления труборопроводов типа труба в трубе и требует значительных затрат.

Наиболее близким техническим решением является способ создания вакуума в теплоизоляционной полости трубопроводов типа труба в трубе, включающий введение в кольцевое пространство заполнителя вещества с температурой плавления выше температуры транспортируемой среды в газообразном состоянии с последующим охлаждением его до перехода в твердое агрегатное состояние [3].

Этот способ позволяет снизить газовыделение газов с внутренних поверхностей, так как во время фазы отогрева увеличивается давление в теплоизоляционной полости, препятствующее десорбции. Однако во время относительно длительной фазы охлаждения трубопровода при перекачке криогенных жидкостей и некоторое время спустя в теплоизоляционной полости поддерживается вакуум. В это время с внутренних поверхностей теплоизоляционной полости интенсивно осуществляется процесс десорбции трудноконденсируемых газов с одновременным процессом диффузии этих газов из толщи металла к поверхностным слоям с последующей их десорбцией. В результате в теплоизоляционной полости трубопровода накапливается неконденсируемая газовая составляющая, основным компонентом которой является водород. Водород помимо того, что является обычно основным газом остаточной атмосферы, лимитирующим достижение глубокого вакуума криоконденсационными устройствами, работающими при температуре выше 20 К, он еще вносит основной вклад в теплопередачу даже в небольших количествах. Для иллюстрации теплопереноса в теплоизоляции приведем формулу для теплопроводности газа (Ет) в высоком вакууме между поверхностями с температурой Т2 и Т1 (4)

Eт = -  · CV·m (T2-T1)·A

· CV·m (T2-T1)·A

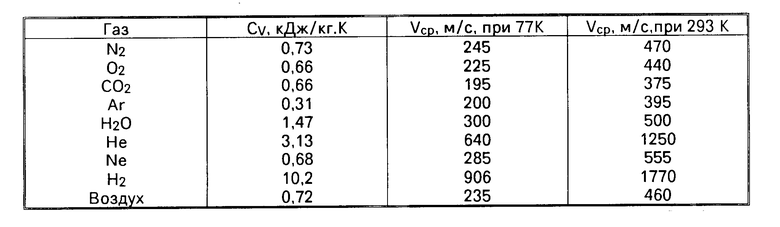

Коэффициент теплопроводности СV и среднеарифметическая скорость Vсрвидны из таблицы.

Из анализа формулы в данных таблицы видно, что теплопроводность водорода в высоком вакууме в 71,8 раз выше теплопроводности СО2, в 4,6 раза выше теплопроводности гелия и в 21 раз выше теплопроводности Н2О, в 54,6 раза выше теплопроводности воздуха.

Цель изобретения - увеличение межрегламентного периода, снижение эксплуатационных затрат, сокращение потерь криогенной жидкости.

Цель достигается тем, что по известному способу поддержания вакуума в теплоизоляционной полости трубопроводов типа труба в трубе теплоизоляционную полость трубопровода сообщают во время фазы вакуумирования при помощи автоматического клапана с герметичным объемом, в котором посредством химической реакции геттерного вещества, находящегося в герметичном объеме, окисляют неконденсируемый остаточный водород, выделяющийся с внутренних поверхностей во время вакуумной фазы, с инвертированием его в легкоконденсируемое соединение, причем в качестве геттера используют вещество, реагирующее с газами в теплоизоляционном пространстве, представляющее собой пористый или порошковый нераспыляемый химический поглотитель водорода на основе окислов металлов с диспергированным катализатором, подготовленным по специальной технологии, например диоксид марганца палладированный.

Кроме того, поставленная цель достигается тем, что автоматический клапан срабатывает при температуре наружной стенки внутренней трубы ниже температуры испарения заполнителя.

Сущность изобретения заключается в инвертировании трудноконденсируемого накапливающегося в теплоизоляционной полости остаточного водорода в легкоконденсируемое вещество. Кроме того, сущность заключается также в том, что инвертированное вещество, например вода, обладает значительно меньшей теплопроводностью по сравнению с водородом, что поясняется рассуждениями, представленными выше, т. е. теплопроводность водорода в высоком вакууме в 21 раз выше теплопроводности паров воды. Таким образом, даже если инвертированное вещество полностью не выморозится на криогенных поверхностях, оставшаяся в газообразном состоянии некоторая его часть будет иметь существенно более низкую теплопроводность, чем водород.

Сущность изобретения поясняется чертежом, где представлено устройство для осуществления способа. Внутренняя труба 1 зафиксирована в наружной трубе 2 с образованием теплоизоляционной полости 3, которая заполнена веществом с температурой плавления выше температуры транспортируемой среды. Наружная труба 2 снабжена патрубком 4, сообщающим теплоизоляционную полость 3 с герметичным объемом 5, содержащим фильтр 6 и пористое нераспыляемое вещество 7. Часть патрубка 4, размещенная в теплоизоляционной полости 3 выполнена с образованием седла 8 клапана, клапан 9 установлен с возможностью перемещения на внутренней трубе 1 посредством термоупругого подвижного элемента 10, например пружины с памятью формы, и теплового моста 11.

Способ осуществляют следующим образом.

В отогретом состоянии трубопровода в его теплоизоляционной полости заполнитель находится в газообразном состоянии с дополнительной составляющей - остаточными газами, накапливающимися в процессе эксплуатации в теплоизоляционной полости, преимущественно водорода. После подачи криогенной жидкости по внутреннему трубопроводу, во время его захолаживания, заполнитель переохлаждается и конденсируется на внутренней трубе, охлаждаясь до точки кристаллизации. Вещество заполнителя из газообразного состояния переходит в твердое. В результате указанных фазовых переходов вещества в теплоизоляционной полости 3 образуется вакуум. Степень вакуума лимитируется давлением паров конденсируемого вещества и остаточным давлением неконденсируемых газов, выделяющихся из внутренних поверхностей.

После охлаждения термоупругого подвижного элемента 10 через стенку внутренней трубы 1 и замедляющий процесс охлаждения тепловой мост 11 термоупругий подвижный элемент 10 сжимается, клапан 9 отходит от седла. Теплоизоляционная полость 3 сообщается с герметичным объемом 5. Геттерное вещество 7 вступает в реакцию с молекулами остаточного водорода, падающими на его поверхность. В результате реакции

MexOy+mH2 , t MexOn+2HmO

, t MexOn+2HmO где Ме - металл;

где Ме - металл;

О - окислитель, например О2, F или Cl. Так, при применении диоксида марганца палладированного химическая реакция будет выглядеть следующим образом:

MnO2+H2 MnO+H2O

MnO+H2O

MnO+H2 Mn+H2O В теплоизоляционной полости начинает снижаться давление за счет откачки химическим поглотителем водорода из атмосферы остаточных газов. Выделяющаяся вода вымораживается затем на криогенных поверхностях. Из газовых законов известно, что

Mn+H2O В теплоизоляционной полости начинает снижаться давление за счет откачки химическим поглотителем водорода из атмосферы остаточных газов. Выделяющаяся вода вымораживается затем на криогенных поверхностях. Из газовых законов известно, что =

=  , где

, где  - изменение общего давления в теплоизоляционной полости криогенного резервуара;

- изменение общего давления в теплоизоляционной полости криогенного резервуара; - изменение концентрации молекул водорода в вакуумном объеме V теплоизоляционной полости.

- изменение концентрации молекул водорода в вакуумном объеме V теплоизоляционной полости.

Таким образом, скорость изменения давления пропорциональна скорости, с которой поглощаются молекулы газа.

После прекращения подачи жидкости по внутренней трубе трубопровод через некоторое время отогревается. По достижении температуры мартенситных превращений термоупругий подвижный элемент 10 распрямляется, клапан 9 подходит к седлу 3 и уплотняет его, разобщая теплоизоляционную полость 3 и герметичный объем 5.

В процессе отогрева трубопровода после закрытия автоматического клапана начинается испарение разогревающегося закристаллизованного заполнителя и сконденсированного инвертированного вещества. Увеличивающееся давление в теплоизоляционной полости дополнительно уплотняет клапан 9, снижает величину натеканий из вне в теплоизоляционную полость 3, а также снижает десорбцию водорода.

Необходимо отметить, что геттерное вещество, кроме окиси металла, содержит дополнительно диспергированный катализатор, существенно снижающий температуру протекания реакции. Для удаления окисной пленки с поверхности катализатора последний перед помещением в герметичный объем подготавливают по специальной технологии, т. е. проводят его активацию. Сопротивление теплового моста 11 выбирается таким образом, чтобы обеспечить срабатывание автоматического клапана при температуре поверхности конденсации заполнителя ниже температуры испарения заполнителя, так как повышение давления над геттерным веществом выше некоторого предельного уровня, свойственного каждому типу применяемого геттерного вещества, недопустимо во избежании потери поглотительных свойств.

Использование предлагаемого способа поддержания вакуума в теплоизоляционной полости трубопроводов типа труба в трубе позволяет повысить межрегламентный период теплоизоляции за счет эффективного удаления остаточного водорода в течение длительного времени, снизить эксплуатационные затраты, сократить потери криогенной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ КРИОГЕННЫХ ТРУБОПРОВОДОВ И КРИОГЕННЫЙ ТРУБОПРОВОД | 1999 |

|

RU2177100C2 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2047813C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2082911C1 |

| СПОСОБ ДЕФЕКТОСКОПИИ КРИОГЕННОГО СОСУДА | 1996 |

|

RU2109261C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ПОЖАРА В ЗАМКНУТЫХ ЕМКОСТЯХ И ТРУБОПРОВОДАХ И КРИОГЕННЫЙ ТРУБОПРОВОД | 1996 |

|

RU2113871C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР И СПОСОБ АКТИВАЦИИ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ПЕРЕД РАЗМЕЩЕНИЕМ ЕГО В ТЕПЛОИЗОЛЯЦИОННОЙ ПОЛОСТИ КРИОГЕННОГО РЕЗЕРВУАРА | 1991 |

|

RU2082910C1 |

| КРИОГЕННЫЙ ТРУБОПРОВОД | 1995 |

|

RU2103598C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2022202C1 |

| КРИОГЕННЫЙ ТРУБОПРОВОД | 1990 |

|

RU2022196C1 |

| Вакуумная система течеискателя | 1991 |

|

SU1779961A1 |

Изобретение может быть применено для перекачивания криогенных жидкостей (кислорода, водорода, азота и др.) по трубопроводам из сосудов-хранилищ в системы-потребители, а также в теплотехнике. Сущность изобретения: теплоизоляционную полость трубопровода сообщают во время фазы вакуумирования при помощи автоматического клапана с герметичным объемом, в котором посредством химической реакции геттерного вещества, находящегося в герметичном объеме, окисляют неконденсируемый остаточный водород, выделяющийся с внутренних поверхностей во время вакуумной фазы с инвертированием его в легкоконденсируемое соединение, причем в качестве геттера используют вещество, реагирующее с газами в теплоизоляционном пространстве, представляющее пористый или порошковый нераспыляемый поглотитель водорода на основе окислов металлов с диспергированным катализатором, подготовленным по специальной технологии. Автоматический клапан срабатывает при температуре наружной стенки внутренней трубы ниже температуры испарения заполнителя. 1 з.п. ф-лы, 1 ил., 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Розанов Л.Н | |||

| Вакуумная техника, М.: Высшая школа, 1990 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Поглотитель водорода диоксид марганца палладированный | |||

| Введ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-08—Подача