Изобретение относится к очистке поверхностей, в частности к удалению с различных поверхностей слоя материала, покрывающего поверхность, например, при очистке поверхностей от отложений, образующихся на элементах конструкций в процессе их эксплуатации или во время проведения технологических процессов, а также при необходимости удаления различных покрытий с поверхностей изделий или сооружений.

Изобретение может быть использовано для очистки поверхностей от загрязнений, примерзшего грунта, различных продуктов обработки. Одним из назначений способа является очистка поверхностей от наледи.

Среди областей применения предлагаемого способа можно указать железнодорожный транспорт, горную промышленность, авиацию, а также те отрасли промышленности, где необходима эффективная очистка от различных отложений с минимальными затратами труда и времени.

Известны способы очистки поверхностей от отложений, включающие создание в элементах защищаемых конструкций усилий, вызывающих упругие деформации, например, путем воздействия одиночными механическими импульсами с применением индукторов.

Такие способы могут быть использованы только для тонкостенных конструкций, поскольку только в них могут быть вызваны достаточно большие упругие деформации, необходимые для достижения желаемого эффекта.

Наиболее близким по своей технической сущности к заявляемому является способ очистки поверхностей от отложений, при котором воздействуют на очищаемую поверхность посредством электромагнитного импульса. При таком способе используют индуктор для воздействия на поверхность импульсами с параметрами, обеспечивающими нагревание поверхности и прилегающего к ней слоя отложений. При нагревании на границе между очищаемой поверхностью и слоем отложений образуется влага, нарушающая сцепление между слоем отложений и очищаемой поверхностью. Далее под действием силы тяжести либо благодаря применению других средств принудительного удаления отложений производится окончательная очистка. Как видно из указанного выше, процесс очистки занимает длительное время и требует применения вспомогательных средств для окончательного удаления отложений. Одновременно следует отметить и другой серьезный недостаток: обязательность выполнения очищаемой конструкции из металла для обеспечения ее взаимодействия с магнитным полем индуктора.

Цель изобретения - повышение эффективности и расширение области применения.

Поставленная цель достигается тем, что в способе удаления с поверхности материала, покрывающего поверхность, заключающемся в импульсном воздействии на систему, с помощью источника электрического импульса, в соответствии с изобретением, предварительно наносят на поверхность электропроводный материал, расположенный равномерно по меньшей мере на очищаемой части поверхности и образующий непрерывный изолированный проводник электрического тока, площадь поверхности которого в проекции на очищаемую поверхность составляет часть очищаемой площади поверхности, соединяют концы указанного проводника с источником электрического импульса, и при необходимости удаления покрывающего поверхность материала производят испарение материала, находящегося на границе между очищаемой поверхностью и подлежащим удалению материалом, формируя в указанном источнике электрический импульс, удельная мощность которого на единицу площади поверхности проводника и длительность обеспечивают испарение материала, находящегося на границе между очищаемой поверхностью и покрывающим ее материалом.

При таком способе обеспечивается практически полное удаление материала, покрывающего поверхность с очищаемой поверхности, благодаря образованию паров материала, находящегося на границе между очищаемой поверхностью и удаляемым материалом, и благодаря тому, что на указанной границе объем, который мог бы быть заполнен образующимися парами, практически равен нулю. При этом импульс мгновенно (в течение времени прохождения импульса) создает мощный тепловой канал, заполняемый парами в течение того же времени. В результате расширения паров в практически нулевом объеме происходит мгновенное приложение сил давления паров по всей поверхности электропроводного материала, приводящее к разрушению покрытия. Очевидно, что испарению при этом подвергаются либо прилегающая к очищаемой поверхности часть удаляемого материала, либо весь электропроводный материал или его часть, либо и то и другое.

Применение электрического импульса для нагрева поверхности не дало бы ожидаемого эффекта из-за высокой инерционности тепловых процессов. Кроме того, это потребовало бы подвода импульса колоссальной энергии. Использование электрического импульса, преобразованного в электромагнитном индукторе с целью получения механической деформации также не всегда эффективно из-за ограниченности применения (например, из-за необходимости определенных свойств поверхности, таких как толщина, модуль упругости и так далее). Кроме того, в таких системах неизбежны потери на преобразование импульса в электромагнитное поле, а электромагнитного поля - в механические деформации.

В данном случае электрический импульс используется непосредственно для испарения материала, находящегося на границе между удаляемым материалом и очищаемой поверхностью.

Целесообразно, чтобы длительность электрического импульса составляла 0,5х10 с-7 - 5х10-7 с, удельная мощность импульса, отнесенная к площади поверхности электропроводного материала в проекции на очищаемую поверхность составляла 2х104 - 3х104 кВт/см2, а площадь поверхности электропроводного материала в проекции на очищаемую поверхность составляла 5-9% от общей площади очищаемой поверхности.

Благодаря принятым параметрам - длительности и удельной мощности импульса при оптимальном перекрытии площади очищаемой поверхности проводником обеспечивается эффективное разрушение практически всего материала, покрывающего очищаемую часть поверхности.

Получаемый эффект может быть объяснен образованием теплового канала по линии распространения импульса по проводнику, в котором мгновенно выделяется большое количество тепла. При этом сочетание времени действия импульса с принятой удельной энергией обеспечивает практически полное удаление отложений (на площади 75-98% всей очищаемой поверхности).

При удельной мощности импульса менее 2х104 кВт/см2 эффективное удаление материала обеспечивается лишь при перекрытиях большой части очищаемой площади, а при удельной мощности импульса более 3х104 кВт/см2 не происходит дальнейшего существенного увеличения эффективности удаления. В то же время такое увеличение может приводить к прожогам или другим повреждениям очищаемой поверхности.

При длительности импульса более 5х10-7 с эффективность удаления, выражаемая отношением площади очищенной поверхности к общей площади очищаемой поверхности, резко падает при минимальной приемлемой по указанным выше соображениям удельной мощности импульса. При длительности импульса менее 0,5х10-7 с происходит резкое снижение эффективности удаления по тому же критерию. Примерно такой же интервал длительностей импульса определяется и при оценке эффективности по степени дробления удаляемого материала, как будет показано ниже.

Целесообразно использовать электропроводный материал, представляющий собой легкоплавкий металл.

При таком варианте способа происходит испарение электропроводного материала, что обеспечивает удаление практически любых материалов, а не только льда, который легко плавится и превращается в пар. Это существенно расширяет область применения данного способа.

На поверхность электропроводного материала можно наносить слой легко испаряемого материала.

При таком осуществлении способа обеспечивается удаление практически любых материалов, а не только льда, который легко плавится и превращается в пар. Это существенно расширяет область применения данного способа. При этом происходит плавление не части материала, покрывающего поверхность, и не самого электропроводного материала, а покрытия этого электропроводного материала.

Целесообразно наносить на поверхность электропроводного материала слой канифоли. При этом обеспечивается простота осуществления способа и большой объем парообразования, поскольку известно, что весь объем канифоли при нагревании превращается в пар.

Целесообразно наносить на поверхность электропроводного материала слой олова. При этом обеспечивается высокая прочность и определенная теплостойкость наносимого покрытия (в частности, по сравнению с канифолью) и возможность проведения дополнительной обработки поверхности, например, нанесения на нее подлежащего впоследствии удалению слоя материала. При этом возможность применения луженой ленты для осуществления способа также упрощает применение способа.

На очищаемой поверхности можно образовать ряд непрерывных проводников, а электрический импульс подводят ко всем проводникам одновременно.

При таком варианте способа обеспечивается одновременная избирательная очистка разных мест поверхности от отложений или избирательное удаление покрытия с очищаемой поверхности.

На очищаемой поверхности можно образовать ряд непрерывных проводников, а электрический импульс подводят последовательно к каждому проводнику.

В этом варианте способа обеспечивается работа с источником электрического импульса меньшей мощности, а также обеспечивается необходимая последовательность очистки поверхности.

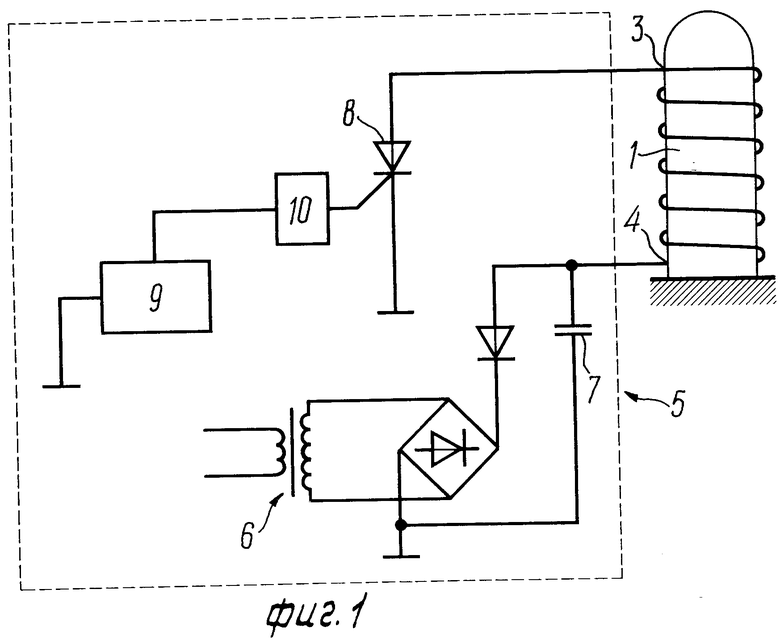

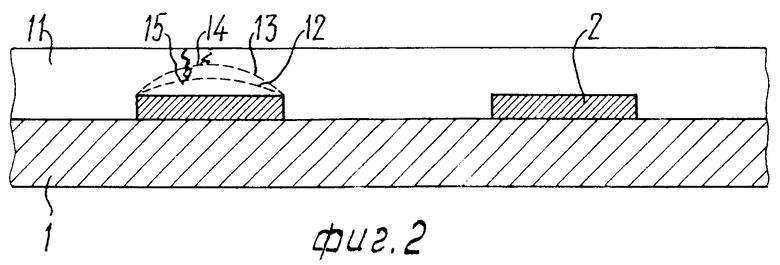

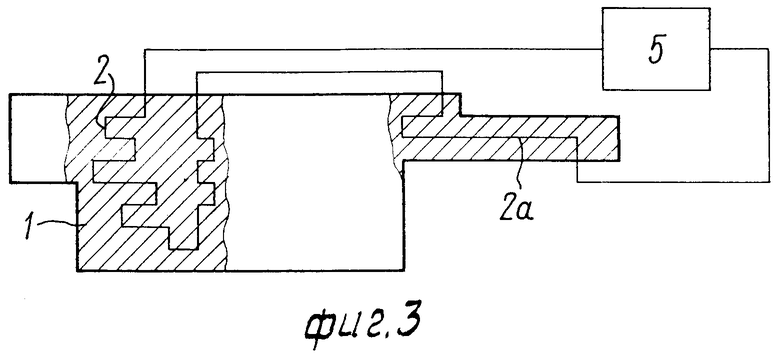

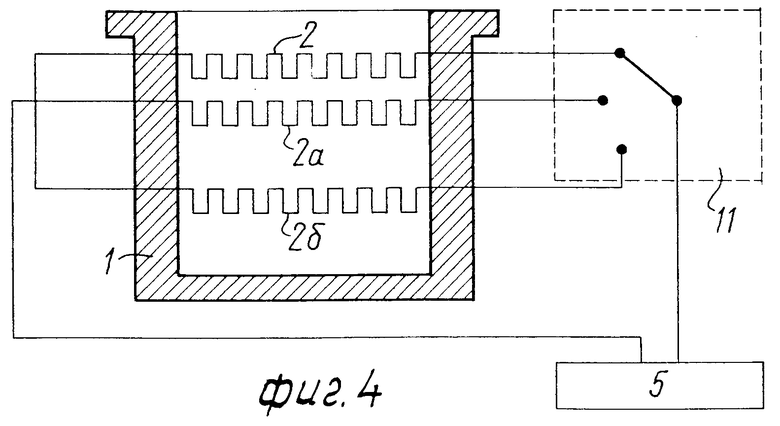

На фиг. 1 изображено изделие в виде цилиндрической конструкции, подготовленное для осуществления предлагаемого способа; на фиг. 2 - часть поверхности изделия (увеличено), представленного на фиг. 1, с покрывающим ее и подлежащим удалению материалом, разрез; на фиг. 3 - изделие, подготовленное для осуществления предлагаемого способа с несколькими образованиями на поверхности изделия проводниками для одновременного подвода к ним электрического импульса; на фиг. 4 - изделие, подготовленное для осуществления предлагаемого способа с несколькими образованными на поверхности изделия проводниками для последовательного подвода к ним электрического импульса.

Предлагаемый способ осуществляют следующим образом. На поверхность 1 изделия, например, в виде цилиндрической конструкции (фиг. 1) наносят слой электропроводного материала с образованием непрерывного проводника 2 электрического тока. Этот проводник должен быть изолирован от поверхности 1, если она является проводящей. Нанесение электропроводного материала можно осуществлять любым известным способом: металлизацией изоляционной подложки, прикреплением проводника с помощью клея и тому подобное, включая использование технологий напыления. Электропроводный материал может быть легкоплавким (олово и его сплавы, алюминий и его сплавы, легкоплавкие сплавы меди и других цветных металлов).

Концы 3 и 4 образованного таким образом проводника 2 присоединяют к формирователю 5 электрических импульсов, который имеет блок 6 высоковольтного питания, соединенный с накопительным конденсатором 7. Формирователь имеет также ключ 8, например, тиристор, соединенный с блоком питания 9 через блок управления 10. Возможны и другие варианты схемы.

Очевидно, что при включении схемы энергия, накопленная в конденсаторе 7, после срабатывания ключа 8, преобразуется в ток, протекающий через проводник 2. В результате сформированный электрический импульс вызывает мгновенный нагрев проводника 2 и прилегающего к нему материала.

Как показано на фиг. 2, происходит испарение материала, расположенного на границе между покрывающим поверхность 1 материалом 11 и поверхностью 1. При этом образуются пары испаряемого материала, как показано пунктирными линиями 12, 13, условно изображающими последовательные стадии испарения. Это приводит к образованию трещин 14 и 15 и разрушению материала 11. На фиг. 2 в качестве материала 11 представлен лед и испарению подвергается прилегающий к поверхности 1 слой льда. Однако очевидно, что при удалении другого вида материала, например, керамики, проводящий материал 2 может быть легкоплавким или же на него может быть нанесен любой легко испаряемый материал, такой как канифоль, олово и тому подобный. При этом очевидно, что при таком варианте осуществления предлагаемого способа удаляемый материал может быть любым.

Как показано на фиг. 3, на поверхность 1 нанесены два проводника 2 и 2а, последовательно соединенные между собой и подключенные к формирователю импульсов 5. При этом обеспечивается удаление материала с заштрихованных поверхностей изделия.

Как показано на фиг. 4, на поверхность 1 изделия нанесены три проводника 2, 2а и 2б, которые могут последовательно подключаться к формирователю импульсов 5, например, через переключатель 16. При этом может использоваться формирователь импульсов ограниченной мощности. Кроме того, обеспечивается определенная последовательность удаления материала, покрывающего поверхность 1.

Хотя специалисты способны подобрать для каждого конкретного применения (вид удаляемого материала и его параметры, такие как толщина, прочность, хрупкость и тому подобные, вид изделия и характеристики поверхности) необходимые параметры воздействия для оптимального применения предлагаемого способа, наиболее целесообразно осуществлять предлагаемый способ следующим образом.

Длительность электрического импульса составляет 0,5х10-7 - 5х10-7 с, удельная мощность импульса, отнесенная к площади поверхности электропроводного материала в проекции на очищаемую поверхность, составляет 2х104 - 3х104 кВт/см2, а площадь поверхности электропроводного материала в проекции на очищаемую поверхность составляет 5-9% от общей очищаемой площади поверхности.

В конкретных примерах осуществления предлагаемого способа производили удаление наледи и керамических покрытий (теплоизоляции) с нанесенного на поверхность методом напыления слоя из сплава олова и свинца. Напыление производили до обледенения или до нанесения покрытия. Толщина слоя отложений или покрытия составляла до 2,4 см.

Фактические данные и результаты приведены в табл. 1 и 2. Эти данные являются обоснованием приведенных выше диапазонов параметров предлагаемого способа.

При рассмотрении приведенных в табл. 1 и 2 данных очевидно, что при удельной мощности импульса менее 2х104 кВт/см2 эффективное удаление материала обеспечивается лишь при перекрытиях проводником большой части очищаемой площади, а при удельной мощности импульса более 3х104 кВт/см2 не происходит дальнейшего существенного увеличения эффективности удаления. В то же время такое увеличение может приводить к прожогам или другим повреждениям очищаемой поверхности.

При длительности импульса более 5х10-7 с эффективность удаления, выражаемая отношением площади очищенной поверхности к общей площади очищаемой поверхности, резко падает при минимальной приемлемой по указанным выше соображениям удельной мощности импульса. При длительности импульса менее 0,5х10-7 с происходит резкое снижение эффективности удаления по тому же критерию. Примерно такой же интервал длительностей импульса определяется и при оценке эффективности по степени дробления удаляемого материала (табл. 2).

Приведенные выше примеры показывают, что предлагаемый способ обеспечивает эффективную и быструю очистку поверхностей с удалением материала с 90-98% площади поверхности, подлежащей очистке. Кроме того, предлагаемые параметры обработки обеспечивают эффективное дробление удаляемого материала, что в ряде применений связано с безопасностью работ для обслуживающего персонала или расположенного рядом оборудования.

Использование: приборостроение, технология очистки. Сущность: производят прогрев находящегося между поверхностью и изолированным электропроводным материалом слоя отложений до температуры их испарения. 7 з.п. ф-лы, 4 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки металлических поверхностей от намерзших загрязнений | 1985 |

|

SU1326353A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1991-05-17—Подача