Изобретение относится к турбостроению.

Время, необходимое для пуска и нагружения турбины, зависит от скорости прогрева паровпускных элементов турбоустановки, в частности, перепускных труб цилиндра высокого давления (ЦВД) от регулирующих клапанов (РК) к ЦВД турбины.

При дроссельном парораспределении на турбине, имеющей один или большее число одновременно открывающихся клапанов, при пуске турбины прогрев всех перепускных труб также происходит одновременно.

Если же применяется сопловое парораспределение, когда на турбине имеется по крайней мере более одного РК ЦВД, из которых второй и каждый последующий клапан открывается после открытия предыдущего, то при пуске турбины общая скорость прогрева всех перепускных труб и, следовательно, скорость набора нагрузки замедляется, так как вначале прогревается труба от первого открытого РК, затем, когда нагружается турбина и открывается второй РК, прогревается труба этого клапана и т.д.

Известно устройство для прогрева перепускных труб РК к ЦВД, содержащее блок соплового парораспределения (т.е. РК открывается последовательно) с двумя РК и со стопорным клапаном (СК), механизм перестройки сервомоторов РК, механически связанный с сервомоторами РК блока [1].

В этом устройстве прогрев перепускных труб РК при пуске турбины и частичного нагружения осуществляется за счет одновременного открытия этих клапанов, которое обеспечивается перестройкой характеристик сервомоторов РК блока с соплового на дроссельное парораспределение посредством механизма перестройки сервомоторов.

Недостатком устройства является сложная конструкция сервомоторов РК ЦВД, что снижает надежность их работы, а также усложненная технология пуска, в результате чего увеличивается время нагружения турбины. Кроме того, в процессе пуска при переходе с дроссельного парораспределения (все клапаны открыты) на сопловое (закрытие в блоке парораспределения одного из регулирующих клапанов) имеет место расхолаживание проточной части ЦВД за счет дросселирования в открытых регулирующих клапанах блока. Это приводит к увеличению времени операции указанного перехода (обратной перестройки), поскольку требуется обеспечить условия допустимых напряжений в роторе. В результате снижается маневренность турбины. Кроме того, в режиме набора нагрузки после обратной перестройки РК ЦВД за период работы с одним РК каждого блока парораспределения возникает значительная разница (приблизительно 200оС) температур перепускных труб регулирующих клапанов блока. В результате возникают большие термические напряжения в паровпускных трубах РК и в сопловом аппарате ЦВД, что снижает надежность этих элементов, соответственно ресурс работы турбины.

Известно устройство для прогрева перепускных труб регулирующих клапанов к ЦВД, содержащее блок соплового парораспределения ЦВД с двумя регулирующими клапанами, со стопорным клапаном, сервомоторы указанных клапанов, механизм перестройки характеристик сервомоторов регулирующих клапанов ЦВД, перемычку малого сечения в виде трубы с ограничительной диафрагмой, соединяющую перепускные трубы указанных РК, при этом сервомотор стопорного клапана имеет концевой выключатель (КВ) [2].

Перемычка малого сечения в прототипе служит для поддержания температуры перепускной трубы за клапаном, который закрыт при работе турбины под нагрузкой. Если в процессе разгружения один из клапанов закрывается, то перепускная труба за ним остывает от температуры в регулирующей ступени турбины. Чтобы поддержать ее в прогретом состоянии для возможности быстрого увеличения нагрузки за клапанами выполняют перемычку для того, чтобы из трубы, в которой давление выше (открытый клапан), подать пар на поддержание температуры трубы, в которой давление понижается в прогретом состоянии. Для обеспечения требуемой скорости прогрева, как и при работе устройства-аналога, осуществляют перестройку характеристики сервомоторов РК ЦВД таким образом, чтобы при пуске обеспечить одновременное открытие всех РК ЦВД (а значит и одновременный прогрев перепускных труб). При работе же под нагрузкой после пуска турбины сервомоторы вновь перестраивают для обеспечения последовательности их открытия, требуемого для соплового парораспределения. В прототипе в сравнении с аналогом перемычка малого сечения обеспечивает более благоприятные условия по температурным напряжениям перепускных труб регулирующих клапанов ЦВД на режимах частичных нагрузок, что повышает надежность прототипа в сравнении с аналогом.

Однако, как и в аналоге, недостатками прототипа являются сложная конструкция сервомоторов РК ЦВД, усложненная технология пуска, расхолаживание проточной части ЦВД за счет дросселирования в РК при переходе в процесс пуска с дроссельного на сопловое парораспределение, что снижает маневренность турбины.

Цель изобретения - повышение маневренности пуска при обеспечении максимально допустимой скорости прогрева перепускных труб и одновременного упрощения конструкции сервомоторов регулирующих клапанов.

Для этого в устройстве, содержащем блок парораспределения, состоящий из двух более РК, открывающихся последовательно, каждый с гидравлическим сервомотором СК с гидравлическим сервомотором, содержащим КВ с контактом "замкнут-разомкнут", и перемычку с ограничительной диафрагмой, подключенную между перепускными трубами РК блока, выполнена дополнительная перемычка с запорным вентилем, который снабжен электрическим приводом с первым (открыть) и вторым (закрыть) электрическими входами и КВ с контактом "замкнут-разомкнут", сервомотор РК, открывающегося вторым, снабжен КВ с контактом "замкнут-разомкнут", при этом устройство снабжено первым и вторым элементами ИЛИ, а также шестью элементами И, выход КВ сервомотора РК, открывающегося вторым, подключен параллельно к первым входам элементов И, причем к входам четвертого и шестого элементов И - через инверторы, выход КВ сервомотора СК подключен параллельно к вторым входам элементов И, причем к входам второго, четвертого, пятого, шестого элементов И - через инверторы, выход КВ запорного вентиля подключен параллельно к третьим входам элементов И, причем к входам первого второго, четвертого элементов И - через инверторы, входы первого, второго, третьего элементов И подключены каждый к соответствующему входу первого элемента ИЛИ, выход которого подключен к первому входу электропривода запорного вентиля, выходы четвертого, пятого, шестого элементов И подключены каждый к соответствующему входу второго элемента ИЛИ, выход которого подключен к второму входу электропривода запорного вентиля.

Заявленные отличительные признаки в их взаимосвязи друг с другом и с известными признаками в сравнении с прототипом (как и с аналогом) обеспечивают максимальную скорость прогрева перепускных труб РК блока соплового парораспределения при пуске турбины без перестройки характеристик сервомоторов этих клапанов с соплового на дроссельное в процессе пуска. В результате значительно упрощается конструкция сервомоторов РК, уменьшается количество циклов расхолаживания проточной части ЦВД при последующем закрытии РК, что увеличивает ресурс работы турбины.

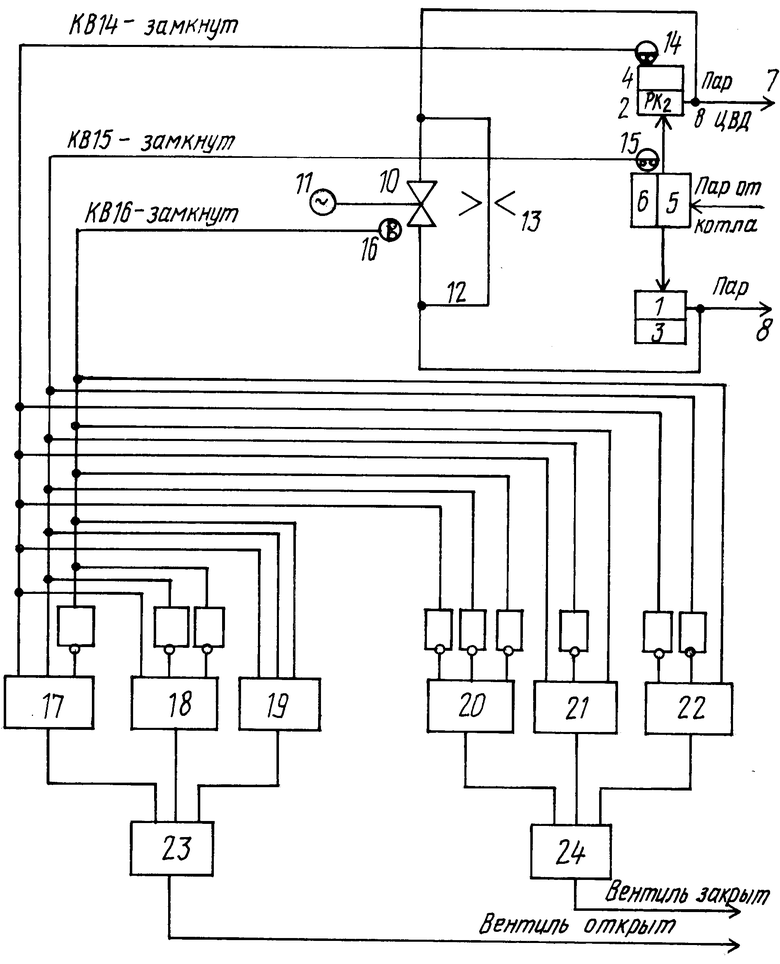

На чертеже изображена принципиальная электромеханическая схема предлагаемого устройства.

Устройство содержит первый РК 1 и второй РК 2, открывающиеся последовательно сервомотор 3 РК 1 и сервомотор 4 РК 2, СК 5, выполненный в одном блоке с РК 1 и 2, сервомотор 6 СК. РК 1 и 2 связан с ЦВД турбины перепускными трубами 7 и 8. Между последними установлена перемычка (трубопровод) 9 с запорным вентилем 10, имеющим электропривод 11 с двумя электрическими входами ("открыть", "закрыть"). Запорный вентиль 10 байпасируется перемычкой 12 с ограничительной диафрагмой 13. Сервомотор 4, сервомотор 6 и вентиль 10 имеют соответственно КВ 14, 15 и 16 с двумя контактами "замкнут - разомкнут".

Устройство также содержит логические элементы И 17-22 и элементы ИЛИ 23 и 24 с тремя электрическими входами каждый. Выход КВ 14 подключен к первым входам элементов И 17-22, причем к элементам И 20 и 22 - через инверсный элемент 25. Выход КВ 15 подключен к вторым входам элементов И 17-22, причем к элементам И 18, 20,21 и 22 - через инверсный элемент 25. Выход КВ 16 подключен к третьим входам элементов И 17-22, причем к элементам И 17,18 и 20 - через инверсный элемент 25. Выходы элементов И 17-19 соединены с соответствующими входами логического элемента ИЛИ 23, выход которого подключен к электрическому входу электропривода 11 на открытие запорного вентиля 10. Выходы элементов И 20-22 соединены с соответствующими входами логического элемента ИЛИ 24, выход которого подключен к электрическому входу электропривода 11 на закрытие запорного вентиля 11.

Выбор диаметра трубопровода производится исходя из двух условий: принятой номенклатуры запорной арматуры, устанавливаемой на трубопроводе и обеспечения допустимой скорости прогрева неработающей перепускной трубы от закрытого регулирующего клапана ЦВД после его открытия в режиме нагружения. По второму условию производится расчет прогрева неработающей перепускной трубы 7 от закрытого РК 2 до момента его открытия и последующий расчет прогрева этой трубы 7 после открытия РК 2 и определение возникающих при этом скоростей ее прогрева. На основании указанных расчетов выбирается диаметр перемычки 9, при котором скорость прогрева перепускной трубы после открытия РК 2 не превышает допустимую.

Устройство работает следующим образом.

Перед пуском турбины СК 5 РК 1 и 2 закрыты, запорный вентиль 10 открыт. Контакты КВ 14 и 15 замкнуты, контакт КВ 16 разомкнут. Запорный вентиль 10 не закрывается, так как его электропривод 11 через логические элементы И 17 и ИЛИ 23 подается сигнал на его открытие.

При пуске турбины последовательно открываются СК 5 и РК 1, при этом контакт КВ 15 размыкается, но запорный вентиль 10 не закрывается, так как на его электропривод 11 через логические элементы И 18 и ИЛИ 23 подается сигнал на его открытие.

Пар от котла поступает в ЦВД турбины через СК 5, РК 1 и перепускную трубу 8. Одновременно по перемычкам 9 и 12 через запорный вентиль 10 и ограничительную диафрагму 13 пар поступает в перепускную трубу 7 для его прогрева (под действием перепада давления).

После открытия РК 2 пар поступает в перепускную трубу 7 через СК 5 и РК 2 и далее в ЦВД турбины. Контакт КВ 14 размыкается и через логические элементы И 20 и ИЛИ 24 подается сигнал на электропривод 11 запорного вентиля 10 на его закрытие. Запорный вентиль закрывается, контакт КВ 16 замыкается.

В режиме нагружения и работы турбины под нагрузкой основное положение органов парораспределения следующее: СК 5, РК 1 и РК 2 открыты (контакты КВ 14 и 15 разомкнуты). Запорный вентиль 10 закрыт (контакт КВ 16 замкнут) и не открывается, так как на его электропривод 11 через логические элементы И 22 и ИЛИ 24 подается сигнал на его закрытие.

В режиме работы турбины с частичной нагрузкой, когда по условиям работы турбины закрывается РК 2 контакт КВ 14 замыкается, но запорный вентиль 10 остается закрытым, так как на его электропривод 11 через логические элементы И 21 и ИЛИ 24 подается сигнал на его закрытие. При этом под действием перепада давления пар из перепускной трубы 8 через перемычки 9 и 12 и ограничительную диафрагму 13 поступает в перепускную трубу 7 для поддержания ее в прогретом состоянии. При последующем нагружении турбины, когда вновь открывается РК 2 контакт КВ 14 размыкается, но запорный вентиль 10 остается закрытым, так как на его электропривод через логические элементы И 22 и ИЛИ 24 подается сигнал на его закрытие.

При остановке турбины (плановой либо при срабатывании системы защиты турбины), когда закрываются СК 5 и РК 1 и 2, контакты КВ 14 и 15 замыкаются и через логические элементы И 19 и ИЛИ 23 подается сигнал на электропривод 11 запорного вентиля 10 на его открытие. Вентиль открывается. При последующем пуске турбины все операции повторяются.

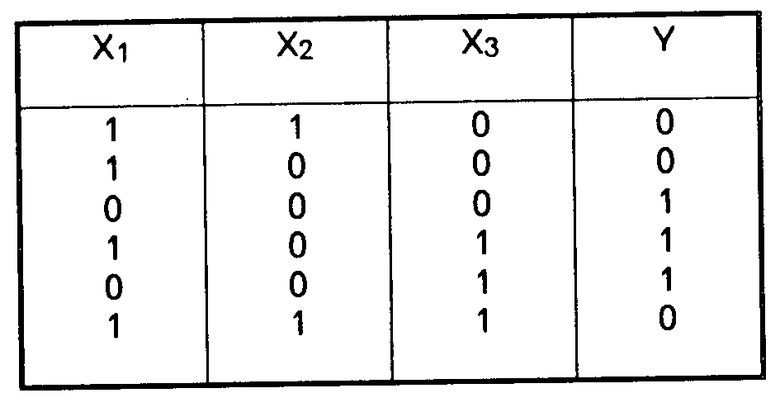

Устройство действует в соответствии с таблицей.

П р и м е ч а н и е: Х1 - сигнал от контакта КВ 14 - 1 - замкнут; 0 - разомкнут

Х2 - сигнал от контакта КВ 15 - 1 - замкнут, 0 - разомкнут

Х3 - сигнал от контакта КВ 16 - 1 - замкнут, 0 - разомкнут

Y - положение запорного вентиля 10 - 1 - закрыт, 0 - открыт.

Использование предлагаемого устройства в сравнении с известными позволяет повысить ресурс работы турбины за счет снижения термических напряжений в роторе высокого давления при перехода на номинальное давление свежего пара в пусковых режимах. Одновременно упрощается конструкция сервомоторов РК и повышается маневренность турбины из-за упрощения технологии пуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУСКОВАЯ СИСТЕМА ПАРОТУРБИННОЙ УСТАНОВКИ С ПРОМЕЖУТОЧНЫМ ПЕРЕГРЕВОМ ПАРА | 1998 |

|

RU2157455C2 |

| УСТРОЙСТВО СОПЛОВОГО ПАРОРАСПРЕДЕЛЕНИЯ ЦИЛИНДРА ВЫСОКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2211338C2 |

| Способ пуска энергоблока с прямоточным котлом | 1983 |

|

SU1178907A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| БЛОК РЕГУЛИРУЮЩИХ КЛАПАНОВ ДЛЯ ПАРОВПУСКА ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1994 |

|

RU2080455C1 |

| Способ пуска энергоблока | 1981 |

|

SU973882A1 |

| СЕРВОМОТОР ПРИВОДА РЕГУЛИРУЮЩИХ КЛАПАНОВ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174607C2 |

| СЕРВОМОТОР БЛОКА РЕГУЛИРУЮЩИХ КЛАПАНОВ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2135781C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151898C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

Использование: турбостроение,а именно в устройствах для прогрева перепускных труб регулирующих клапанов при пусковых операциях турбины. Сущность изобретения: между перепускными трубами выполнена дополнительная перемычка с запорным вентилем, снабженным электрическим приводом 11 с концевыми выключателями. Устройство содержит два элемента ИЛИ, шесть элементов И и инверторы. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ПРОГРЕВА ПЕРЕПУСКНЫХ ТРУБ ОТ РЕГУЛИРУЮЩИХ КЛАПАНОВ К ЦИЛИНДРУ ПАРОВОЙ ТУРБИНЫ, содержащее блок парораспределения, имеющий два регулирующих клапана, открывающихся последовательно каждый с гидравлическим сервомотором, стопорный клапан с гидравлическим сервомотором, перемычку с ограничительной диафрагмой, подключенную между перепускными трубами регулирующих клапанов, отличающееся тем, что, с целью повышения маневренности пуска при обеспечении максимально допустимой скорости прогрева перепускных труб, между перепускными трубами выполнена дополнительная перемычка с запорным вентилем, снабженным электрическим приводом с двумя электрическими входами и концевым выключателем с контактом "Замкнут-разомкнут", сервомоторы регулирующего клапана, открывающегося вторым, и стопорного клапана снабжены концевыми выключателями с контактами "Замкнут-разомкнут", а устройство снабжено первым и вторым элементами ИЛИ, шестью элементами И, а также инверторами, выход концевого выключателя сервомотора регулирующего клапана, открывающегося первым, подключен параллельно к первым входам элементов И, причем к входам четвертого и шестого элементов И - через инверторы, выход концевого выключателя сервомотора стопорного клапана подключен параллельно к вторым входам элементов И, причем к входам второго, четвертого, пятого, шестого элементов И - через инверторы, выход концевого выключателя запорного вентиля подключен параллельно к третьим входам элементов И, причем к входам первого, второго, четвертого элементов И - через инверторы, выходы первого, второго, третьего элементов И подключены к соответствующим входам первого элемента ИЛИ, выход которого подключен к первому входу электропривода запорного вентиля, выходы четвертого, пятого, шестого элементов И подключены к соответствующим входам второго элемента ИЛИ, выход которого подключен к второму входу электропривода запорного вентиля.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник "Рекомендаций по модернизации и совершенствованию эксплуатации паровых турбин ПО ЛМЗ" | |||

| М.: СПО "Созтехэнерго", 1989, с.11,12, 31. | |||

Авторы

Даты

1995-02-09—Публикация

1991-05-30—Подача