Изобретение относится к машиностроению, в частности к двигателестроению, преимущественно двигателя внутреннего сгорания.

Известен способ повышения эксплуатационных характеристик двигателя и повышения экологической чистоты выхлопных газов двигателей внутреннего сгорания и устройство для его осуществления путем обработки топлива, перед его подачей в двигатель, магнитным полем с плотностью магнитного потока 2000-12500 Гс [1].

Недостатком известного способа является низкая эффективность по отношению к окислам азота, которая не превышает 17%.

Известен также способ предварительной подготовки топлива двигателя внутреннего сгорания путем воздействия на топливо в первой промежуточной камере гранулированным наполнителем из олова или его сплавов со свинцом, перепуска топлива во внутреннюю промежуточную камеру и обработка топлива в последней магнитным полем с воздействием на гранулированный наполнитель [2] .

Известно устройство для осуществления этого способа, содержащее цилиндрический корпус из теплопроводного материала с торцовыми крышками, в одной из которых установлен патрубок подвода топлива, а в другой - патрубок отвода топлива входным распределительным каналом, сообщенным с патрубком подвода, первой промежуточной камерой, соединенной с входным каналом и заполненной гранулированным наполнителем из олова или его сплавов со свинцом, и второй промежуточной камерой, отделенной от первой при помощи поперечной крышки с отверстиями по ее периферии, имеющей элементы из магнитного материала, размещенные в ней с зазорами, и подключенной к патрубку отвода [2].

Однако известное устройство характеризуется недостаточной эффективностью.

Целью изобретения является повышение эффективности.

Поставленная цель достигается тем, что в первой промежуточной камере топливо нагревают до температуры, равной 70-80оС, обработку топлива магнитным полем ведут в присутствии олова или его сплавов с индукцией, равной 1-2 Т, а воздействие на топливо и его обработку осуществляют в течение 40-90 с.

Цель также достигается тем, что корпус выполнен из диамагнитного материала и снабжен усредняющей камерой, расположенной во второй промежуточной камере и образованной кольцевой перегородкой с прорезями, вторая промежуточная камера подключена к патрубку отвода через усредняющую камеру, элементы из магнитного материала снабжены проницаемыми для топлива прокладками из олова или его сплавов, и первая промежуточная камера выполнена кольцевой с охватом при помощи внутренней стенки входного канала, снабженного фильтрующей сеткой, причем внутренняя стенка выполнена частично перфорированной со стороны патрубка подвода, отношение объемов первой промежуточной, второй промежуточной и усредняющей камер составляет 5:1:3-3:1:3, а свободный объем Vn корпуса равен Vn = =0,6N, см3, где N - номинальная мощность двигателя, л. с.

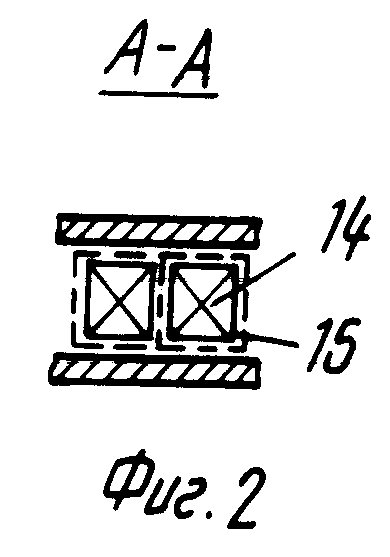

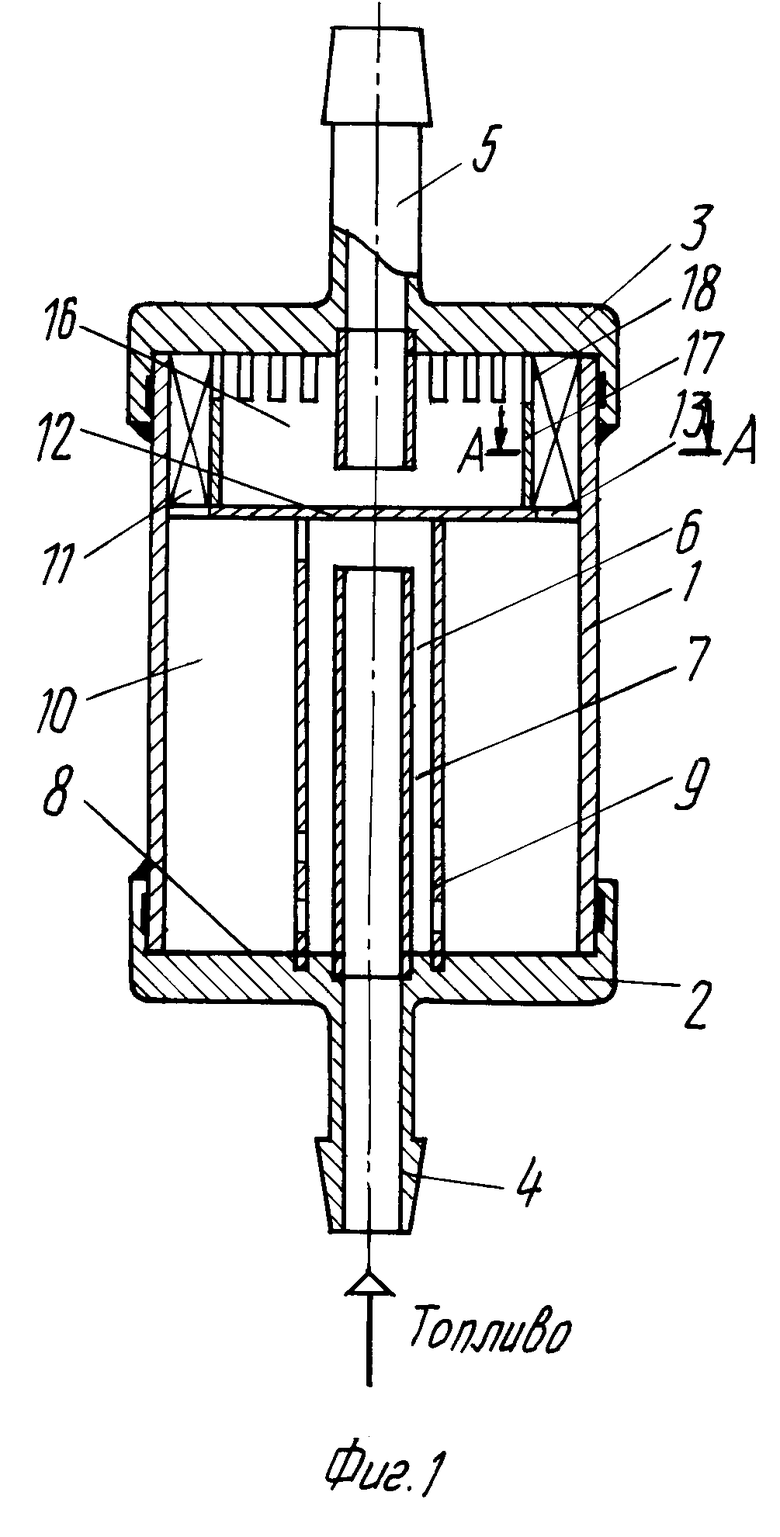

На фиг. 1 представлено описываемое устройство; на фиг. 2 - разрез А-А на фиг. 2.

Устройство для реализации описываемого способа размещается например, между топливным баком и двигателем, и находится в механическом контакте с блоком цилиндров и состоит из корпуса 1, выполненного из диамагнитного теплопроводного материала, в торцовых крышках 2 и 3 которого расположены патрубки 4 и 5 для подвода и отвода топлива. Внутри корпуса 1 имеются последовательно соединенные по ходу топлива входной распределительный канал 6 с фильтрующей сеткой 7, первая промежуточная камера 8 с частично перфорированной со стороны патрубка 4 подвода внутренней стенкой 9, заполненная гранулированным наполнителем 10 из олова или его сплавов со свинцом, вторая промежуточная камера 11, отделенная от первой при помощи поперечной крышки 12 с отверстиями 13 по ее периферии, имеющая элементы 14 из магнитного материала, размещенные в ней с зазором, одновременно являющимися каналами для прохождения топлива, образованными проницаемыми для топлива прокладками 15 из олова или его сплавов, и усредняющую камеру 16, образованную кольцевой перегородкой 17 с прорезями 18, объем которой превышает десятисекундный расход топлива при нормальной нагрузке, причем отношение объемов камер 8, 11 и 16 составляет 5:1:3-3:1:3, а свободный объем Vn корпуса 1 равен Vn = 0,6N, см3, где N - номинальная мощность двигателя, л, с.

Описываемый способ осуществляют следующим образом.

Топливо насосом подается к двигателю, проходя через устройство. В случае, если устройство крепится на блоке цилиндров двигателя, благодаря теплопередаче через площадь контакта топливо нагревается до 60-80оС. Топливо вначале поступает во входной распределительный канал 6, и проходя через фильтрующую сетку 7, отделяется от механических примесей и воды. Проходя затем через камеру 8, оно подвергается воздействию гранулированного наполнителя 10 и нагревается до номинальной температуры благодаря большой поверхности контакта, а затем поступает в камеру 16, где подвергается обработке магнитным полем в присутствии олова или его сплавов с индукцией, равной 1-2 Т. Причем воздействие на топливо и его обработку осуществляют в течение 40-90 с. Из нее топливо поступает в усредняющую камеру 16 и оттуда к двигателю.

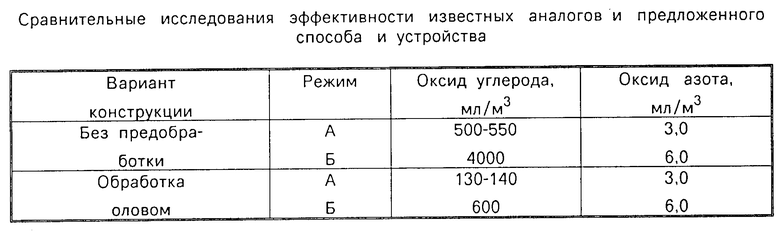

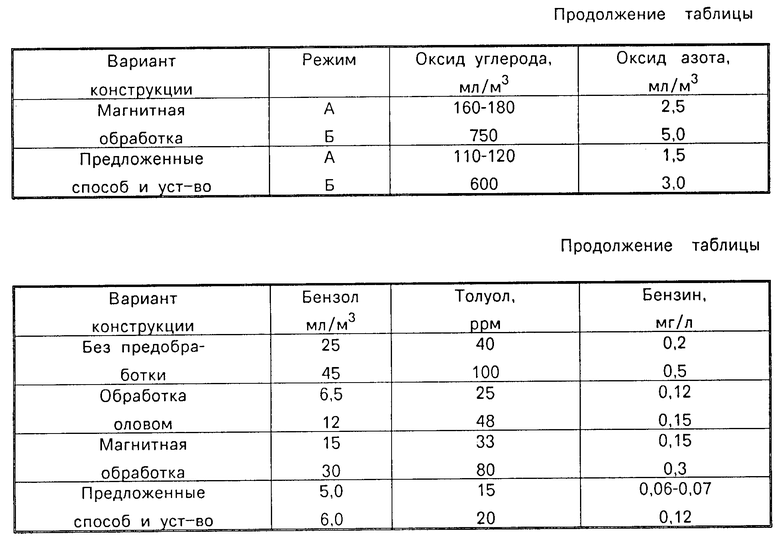

Сравнение с известными техническими решениями показало, что предложенные способ и устройство позволяют достичь эффективного снижения содержания оксида углерода, оксидов азота и ароматических соединений в выхлопных газах двигателей внутреннего сгорания. Так, снижение концентрации оксида углерода в выхлопных газах в зависимости от технического состояния двигателя происходит в 5-6,6 раз, оксидов азота в 2 раза, бензола в 5-8 раз, толуола 3-5 раз и паров бензина 3-4 раза.

П р и м е р. Провели сравнительные испытания различных устройств для обработки топлива, построенных по известным аналогам и предлагаемым способу и устройству. Испытания проводили на автомашине ГАЗ 2410 с пробегом около 100000 км на бензине АИ-93, на холостом ходу.

Испытания проводились на двух режимах: режим "а" с хорошей регулировкой качества смеси (концентрация оксида углерода на срезе выхлопной трубки 500 мл/м3); режим "Б" с недостаточной регулировкой качества смеси (концентрация оксида углерода на среде выхлопной трубы 4000 мл/м3).

Определение примесей в выхлопных газах проводили индикаторными трубками: по оксиду углерода трубки РР-836 фирмы "Ауэр" и отечественными трубками ГХ-МУ; по оксидам азота трубки СН 30001 фирмы "Дрегер" и отечественными трубками ГХ-4; по бензолу трубками РР-816 фирмы "Ауэр"; по толуолу трубками СН23001 фирмы "Дрегер"; по парам бензина трубками ВМФ.

Результаты исследований приведены в табл. 1.

Отклонения от рекомендованного режима обработки от оптимальных величин по температуре и напряженности магнитного поля в сторону их уменьшения в 2-3 раза увеличивает содержание примесей в выхлопных газах на 15-20%. Наибольшую эффективность предложенные способ и устройство проявляют на современных двигателях с перепуском топлива в бак, а также на двигателях с нарушенной регулировкой.

Кроме повышения экологической частоты выхлопных газов предложенные способ и устройство улучшают технико-экономические характеристики. Так, двигатель может устойчиво работать на низкооктановом топливе и бедных смесях. Увеличивается мощность и приемистость двигателя. Приведенные длительные испытания двигателя с устройством по предлагаемому способу и последующая ревизия устройства не выявила признаков коррозии устройства, что позволяет утверждать, что его ресурс превысит несколько лет. Компактность, дешевизна используемых материалов позволяют предположить, что экономический эффект от внедрения изобретения в масштабах страны превысит несколько миллиардов рублей.

Эффект запоминания приобретенного топливом нового свойства сохраняется в течение нескольких суток, что позволяет использовать описанное решение для предварительной подготовки топлива на бензозаправочных станциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРЕОБРАЗОВАТЕЛЯ АЛИФАТИЧЕСКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И ЖИДКОГО ТОПЛИВА ДЛЯ УЛУЧШЕНИЯ ПОЛНОТЫ, СКОРОСТИ ИХ ОКИСЛЕНИЯ (СГОРАНИЯ) И СНИЖЕНИЯ ТОКСИЧНОСТИ ОТХОДЯЩИХ ГАЗОВ | 2000 |

|

RU2182673C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2021212C1 |

| БЫТОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ "АКВА-3" | 1991 |

|

RU2016847C1 |

| БЫТОВОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ "АКВАДИСТИЛЛЯТОР" | 1992 |

|

RU2046101C1 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2304231C2 |

| БИОТЕРМОФОТОЭЛЕКТРОКАТАЛИТИЧЕСКАЯ КОГЕНЕРАЦИОННАЯ УСТАНОВКА ДЛЯ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОЙ УТИЛИЗАЦИИ СВАЛОЧНОГО БИОГАЗА | 2007 |

|

RU2362636C2 |

| ТЕРМОФОТОЭЛЕКТРОКАТАЛИТИЧЕСКАЯ КОГЕНЕРАЦИОННАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ СВАЛОЧНОГО БИОГАЗА | 2007 |

|

RU2362637C2 |

| СПОСОБ БИОТЕРМОФОТОЭЛЕКТРОКАТАЛИТИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ, ВЫДЕЛЯЕМОЙ ПРИ СГОРАНИИ ОБОГАЩЕННОГО БИОГАЗОВОГО ТОПЛИВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344344C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

Сущность изобретения: в первой промежуточной камере 8 устройства на топливо воздействуют гранулированным наполнителем 10 из олова или его сплавов со свинцом, нагревая топливо до 70 - 80°С, а затем перепускают топливо во вторую промежуточную камеру 11, в которой ведут обработку топлива магнитным полем в присутствии олова или его сплавов с индукцией 1 - 2 Т, причем воздействие на топливо и его обработку осуществляют в течение 40 - 90 с. 2 с.п. ф-лы, 2 ил.

СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1995-02-09—Публикация

1991-07-26—Подача