Изобретение относится к области топливной энергетики и может быть использовано при создании топливных смесей для котлоагрегатов, печей, турбин и иных энергетических установок.

Известно топливо, содержащее бензин, 2-10% спирта с 4-8 атомами углерода и 0,1-25% воды (см. заявку Франции N 2114465, C 10 D 1/00, 1972). Известно также топливо на основе мазута, в который добавляют 0,01-0,5% сополимера винилового эфира жирной кислоты с этиленом (см. заявку Франции N 2149588, C 10 L, 1973).

Однако подобное топливо достаточно дорого.

Известно жидкое топливо и способ его приготовления, включающий подачу основного углеводородного компонента (дизельного топлива) в смесительную камеру со скоростью, превышающей критическую, и введение в образующуюся при этом зону пониженного давления перегретого второго компонента смеси, при испарении которого смесь гомогенизируется (см. а.с. N 1296205, B 01 F 3/00, 1987). Полученное таким образом топливо содержит два компонента: дизельное топливо и легко испаряемую гомогенизирующую добавку, например воду. Это жидкое топливо является наиболее близким к предложенному.

Однако полученная таким образом смесь механически нестабильна и поэтому непригодна для длительного хранения. Кроме того, сжигание известного топлива сопровождается образованием значительного количества оксидов азота, а энергоемкость топлива недостаточно высока.

Известен способ эмульгирования нефти, включающий ее обработку водяным паром в присутствии 30-60 об.% двуокиси углерода (см. а.с. N 1214179, B 01 F 3/08, 1984). Однако этот способ трудоемок, так как требует визуального контроля за качеством смеси.

В патенте Великобритании N 2035360, B 01 F 3/08, 1980 описан способ, включающий распыление жидкой фазы в жидкую углеводородную фазу.

Однако этот способ также не обеспечивает получение стабильной мелкодисперсной эмульсии.

Известен способ получения смесей нефтепродуктов по заданным качественным показателям, включающий использование номограммы, учитывающей все основные показатели (см. а.с. N 234358, B 01 DF3/08, 1967).

К недостаткам способа следует отнести трудоемкость предварительного получения достаточно точных номограмм.

В способе получения водонефтяной эмульсии в присутствии полиэтиленового порошка по заявке Великобритании N 2002652, B 01 F 3/08, 1979 от 30 до 55% воды вводят в перемешиваемую нефть, а затем добавляют порошок полиэтилена с размером частиц от 3 до 60 мкм.

Однако получаемая эмульсия дорога и практически непригодна к использованию в качестве топлива из-за высокой токсичности продуктов сгорания и низкой энергоемкости.

Наиболее близким к предложенному способу является способ изготовления жидкого топлива, включающий смешивание многокомпонентного жидкого углеводородного топлива с растительным маслом (см. патент США N 4229252, C 01 L 1/02, 1990). В этом способе в качестве углеводородного топлива используют азеотропную смесь этилового спирта с водой, а в качестве растительного масла - касторовое. Смешивание производится на механическом смесителе.

Основными недостатками данного способа является высокая стоимость получаемой смеси, что обусловлено значительной трудоемкостью получения этилового спирта (путем гидролиза древесины) и касторового масла (его получают из клещевины), низкая механическая стабильность (расслоение компонентов смеси начинается через несколько минут после приготовления последней).

Известен встраиваемый статический смеситель, образованный цилиндрическим корпусом с патрубками ввода и вывода обрабатываемой среды, в полости которого последовательно размещены завихрители в виде плоских пластин, лопастей и лопаток сложной формы, причем за счет определенной последовательности их установки несколько возрастает степень гомогенизации обрабатываемой среды, поскольку одни элементы как бы подготавливают ее поток для других (см. патент США N 4461579, B 01 F 5/00, 1984).

Однако данный смеситель не обеспечивает высокой степени гомогенизации, поскольку в нем не происходит образования кавитационных каверн и микропузырьков. Кроме того, данный смеситель обладает высоким гидравлическим сопротивлением. Все это отрицательно сказывается на производительности смесителя.

Наиболее близким к предложенному устройству является кавитационный смеситель, содержащий корпус с конфузором, диффузором и проточной камерой, в которой размещен кавитатор, выполненный в виде крыльчатки, и тангенциальным патрубком подачи среды, выполненным с регулятором расхода (см. а.с. N 1315007, B 01 F 5/00, 1985).

К недостаткам известного смесителя следует отнести сложность и низкую технологичность, что обусловлено наличием конфузора и диффузора. Дело в том, что для достижения низкого гидродинамического сопротивления требуется высокая точность изготовления этих конических элементов конструкции, что представляет собой достаточно сложную и трудоемкую задачу.

Таким образом, техническим результатом, ожидаемым от использования изобретения является снижение количества оксидов азота, выделяемых при сжигании топлива, повышение энергоемкости последнего, снижение стоимости и повышение срока хранения топлива, а также снижение трудоемкости его изготовления при поддержании стабильного состава и высокого качества (энергетических и экологических показателей.

Указанный результат достигается тем, что в жидком топливе, содержащем основной углеводородный компонент и воду, в качестве основного углеводородного компонента используют мазут, при этом содержание воды поддерживают в диапазон 5-6 мас.%, а размер капель воды не превышает 1 мкм.

Кроме того, в состав топлива входят капли воды, полученные в результате многостадийной последовательной гидродинамической кавитационной обработки и выдержки.

Указанный результат достигается также тем, что в способе изготовления жидкого топлива, включающем смешивание компонентов, смешивание осуществляют путем многократной гидродинамической кавитационной обработки мазута в присутствии воды с последующей выдержкой.

При этом время выдержки лежит в диапазоне 12-720 часов.

Кавитационную обработку проводят при числе кавитации 1,5-4,5.

Указанный результат достигается также тем, что устройство для изготовления топлива, содержащее первый кавитационный смеситель, снабжено вторым и третьим кавитационными смесителями, тремя насосами, N подготовительными емкостями и выходной емкостью, при этом заборные патрубки подготовительных емкостей объединены и подключены ко входу первого насоса, выход которого подключен ко входу первого кавитационного смесителя, выход которого соединен с объединенными входными патрубками подготовительных емкостей, выходные патрубки которых подключены ко входу второго насоса, выход которого соединен со входом второго кавитационного смесителя, выход которого соединен со входным патрубком выходной емкости, выходной патрубок которой подключен ко воду третьего насоса, выход которого соединен со входом третьего кавитационного смесителя, выход которого образует выход устройства.

При этом кавитационный смеситель может быть выполнен в виде цилиндрического корпуса с осевым каналом ввода первого компонента и боковыми каналами ввода второго компонента смеси, двух емкостей с входными патрубками, четырех вентилей и насоса с двумя входными патрубками, соединенными соответственно с первой емкостью непосредственно, а со второй - чрез первый вентиль, вход которого объединен со входом второго вентиля и подключен ко второй емкости, при этом выходы насоса и второго вентиля соединены соответственно с осевым и боковыми каналами смесителя, выход которого подключен через третий и четвертый вентили к первой емкости и выходу устройства соответственно, причем смеситель выполнен с завихрителями, каналы ввода второго компонента выполнены в виде трубок с изогнутым концом, расположенных в боковых отверстиях корпуса, при этом завихрители размещены в полости корпуса соосно с ним, а изогнутые концы трубок расположены за соответствующими завихрителями в кавитационной зоне.

Кроме того, трубки могут быть установлены в боковых отверстиях корпуса с возможностью возвратно-поступательного и/или вращательного фиксированного перемещения.

Целесообразно также, чтобы трубки смесителя были соединены общим патрубком ввода второго компонента с направлением потока, обратным направлению потока в смесителе.

Кроме того, кавитационный смеситель может быть выполнен в виде корпуса с проточной камерой, в которой размещен кавитатор, при этом корпус выполнен в виде цилиндрических приемного и выпускного элементов с глухими, обращенными друг к другу донными частями, в которых выполнены отверстия, проточная камера установлена в отверстиях донных частей приемного и выпускного элементов так, что расстояние от приемной кромки проточной камеры до донной части приемного элемента корпуса превышает расстояние от выпускной кромки проточной камеры до донной части выпускного элемента корпуса соответственно.

Кроме того, приемная и выпускная кромки проточной камеры выполнены с продольными прорезями.

При этом кавитатор может быть выполнен в виде n конических насадок, установленных на оси, закрепленной в опорах, расположенных в полости приемного и выпускного элементов корпуса.

Рекомендуется также конические насадки выполнять с продольными сквозными отверстиями и без них, причем последние могут быть размещены за насадками со сквозными отверстиями.

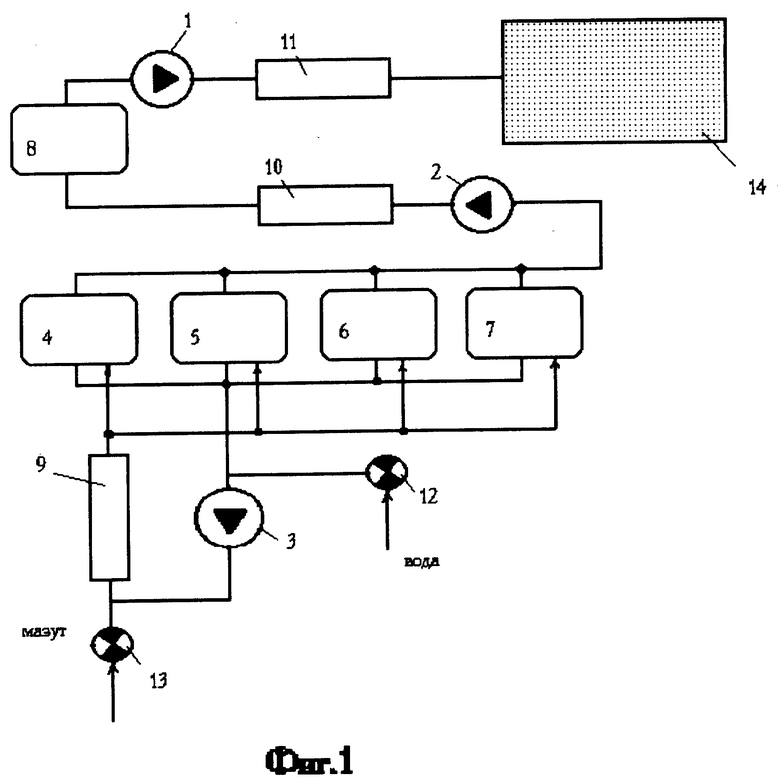

На фиг. 1-4 схематично показаны устройство для осуществления способа и два варианта выполнения кавитационных смесителей. Фиг. 5 иллюстрирует результаты испытаний предлагаемого топлива.

Устройство, изображенное на фиг. 1, содержит насосы 1-3, подготовительные емкости 4-7, выходную емкость 8, кавитационные смесители 9-11, вентили 12 и 13 подачи воды и мазута соответственно. Позицией 14 обозначен котлоагрегат.

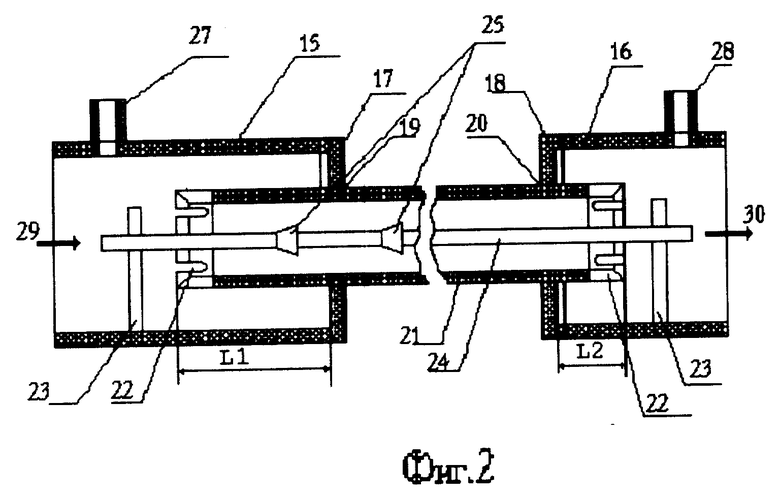

Кавитационный смеситель (фиг. 2, 3) содержит корпус, образованный приемным и выпускным элементами 15, 16, в донных частях 17, 18 которых выполнены отверстия 19 и 20 соответственно. В отверстиях 19, 20 закреплена проточная камера 21, кромки которой выполнены с продольными прорезями 22.

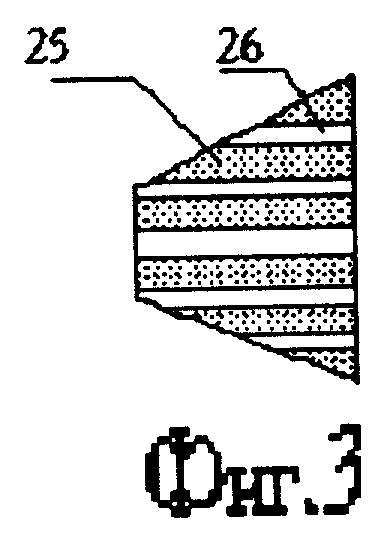

В камере 21 на опорах 23, закрепленных в элементах 15, 16 установлена ось 24, на которой размещены одна или несколько насадок (кавитирующих тел) 25, часть из которых может быть выполнена со сквозными отверстиями 26 (фиг. 3).

Элементы 15, 16 могут быть выполнены с тангенциальными патрубками 27, 28 соответственно (фиг. 2). Входное и выходное отверстия элементов 15, 16 обозначены позициями 29 и 30 соответственно.

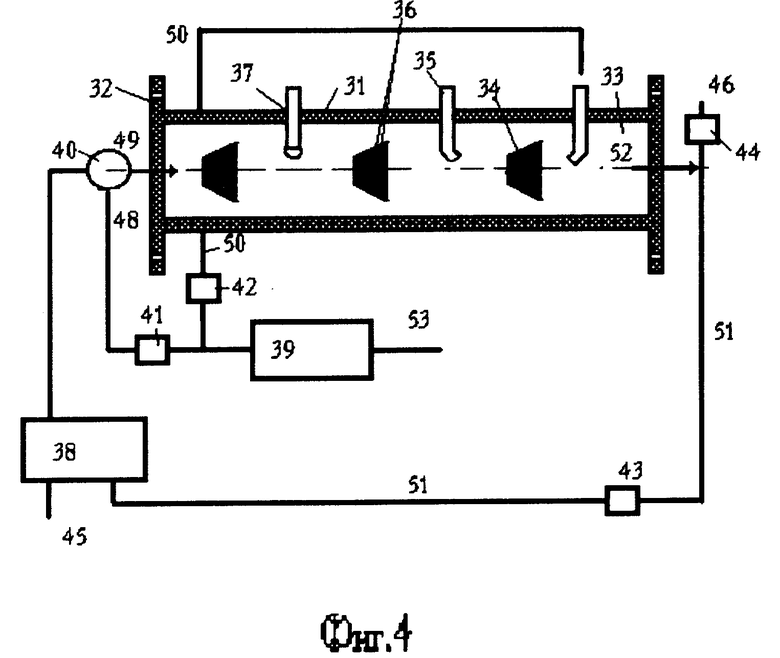

В варианте, показанном на фиг. 4 смеситель 31 выполнен с входным каналом (штуцером) 32 и выходным каналом 33. В полости смесителя (корпуса) 1 установлен завихрители 34. За которыми размещены трубки 35 с изогнутым концом. Завихрители 34 могут быть выполнены со сквозными отверстиями 6. Трубки 35 установлены в отверстиях 37 корпуса 1.

Каналы 32, 33 могут быть выполнены коническими, соответственно сужаясь и расширяясь по ходу потока. В полости корпуса 1 также могут быть конические участки (диффузоры и конфузоры), обеспечивающие, вместе с завихрителями 34 возникновение кавитационных зон, т.е. зон, в которых в процессе использования смесителя развивается кавитационная каверна, расположенных за соответствующим завихрителем. В простейшем случае такой зоной можно считать объем, полученный в результате симметричного преобразования завихрителя относительно плоскости его основания.

В устройстве могут быть использованы как конические завихрители, так и завихрители в виде призмы, пирамиды, полусферы и т.п.

Для установки трубок 35 с возможностью фиксированного перемещения, т.е. перемещения в процессе настройки смесителя и фиксации в процессе его работы, можно воспользоваться скользящей посадкой трубок 35 в отверстиях 37 или резьбой, предпочтительно с большим шагам. Могут быть использованы и автоматические механизмы, осуществляющие осевое перемещение и поворот трубок 35 в зависимости от скорости потока и вязкости среды.

Устройство содержит также накопительные емкости 38 и 39 для мазута и воды соответственно, насос 40, вентили 41-44, патрубки 45 и 46, трубопроводы 47-52 и патрубок 53.

Трубки 35 соединены общим патрубком ввода второго компонента, т.е. являются последовательными отводами трубопровода 50.

Способ осуществляют следующим образом. Через вентили 12, 13 (фиг. 1) с использованием соответствующих дозаторов в замкнутый контур, образованный емкостями 4-7, насосом 3 и смесителем 9 подают воду и мазут в соотношении, обеспечивающем содержание воды в водомазутной эмульсии 5-6%. Смеситель 9 осуществляет первую, предварительную обработку вновь поступающих компонентов, при этом смесь поступает в емкости 4-7, где отстаивается. Если насос 3 не отключают или вновь включают после выдержки 12 ≤ t ≤ 720 часов, смеситель 9 используется и для второй стадии обработки. В случае непрерывной работы насоса 3 его производительность выбирают из вышеприведенных неравенств, определяющих среднее время выдержки смеси.

Насосом 2 смесь подается на вход смесителя 10, а с его выхода - в емкость 8, где происходит окончательная выдержка. На вход котлоагрегата 14 водомазутная эмульсия подается через смеситель 11, завершающий гидродинамическую кавитационную обработку смеси и обеспечивающий достижение размера частиц воды не более 1 мкм.

Таким образом, топливо получается в результате многостадийной кавитационной обработки мазута в присутствии воды с последующей выдержкой.

Было установлено, что наилучшие результаты по уровню оксидов азота в продуктах сгорания получаются при числе кавитации (числом кавитации называется критерий кавитационного течения) в диапазоне 1,5-4,5.

Смеситель, показанный на фиг. 2, 3 работает следующим образом. Обрабатываемая среда (водомазутная смесь) подается в полость элемента 15 через отверстие 29 и/или патрубок 27. Совместное воздействие донной части 17 и прорезей 22 на обрабатываемую среду не только эквивалентно ее прохождению через конфузор, но и более эффективно, поскольку способствует ее предварительному перемешиванию.

Далее обрабатываемая среда попадает в камеру 21. На насадках 25 кавитатора в среде образуются кавитационные микропузырьки, схлопывающиеся в канале сверхзвукового профиля, образованном следующей насадкой, на выпускных прорезях 22 или в полости элемента 16. При этом совместное воздействие прорезей 22 выпускной части камеры 21 и полости между донной частью 18 и выпускной частью камеры 21 на обрабатываемую среду более эффективно, чем прохождение среды через диффузор.

При схлопывании микропузырьков образуются кумулятивные микроструи, оказывающие интенсивное микрокинетическое воздействие на обрабатываемую смесь.

В частном случае среда может подаваться только через отверстие 29, через отверстие 29 и патрубок 27 или только через патрубок 27.

Точно также выпуск среды может производиться через отверстие 30, через отверстие 30 и патрубок 28 или только через патрубок 28. Разумеется, неиспользуемые отверстия и патрубки заглушаются.

При использовании отверстия 30 для выхода среды патрубок 28 может быть использован и для введения в нее дополнительного компонента (воды или мазута). Это целесообразно при многоступенчатой обработке смеси.

Рассмотрим работу устройства, показанного на фиг. 4. Входные патрубки 45 и 53 смесителя могут подключаться к источникам различных или одного компонента смеси. Например, при использовании смесителя в качестве смесителя 9 их можно подключать к вентилю 13 и насосу 3 соответственно или, объединив, к объединенным выходам элементов 3, 13. При использовании устройства в качестве смесителя 10 или 11 используют второй из описанных вариантов, когда смесь подается одновременно через насос 40 и трубки 35.

Использовать смеситель можно в несколько режимах. В режиме циркуляции закрывают выходной вентиль 44 и открывают вентиль 43, так что насос 40 обеспечивает циркуляцию топлива по трубопроводам 47, 49, 52, 51. При этом подача первого компонента (мазута или водомазутной смеси, в зависимости от места, занимаемого смесителем в общем цикле многостадийной обработки) на вход смесителя осуществляется либо через трубки 35, трубопровод 50 и вентиль 42, либо через вентиль 41 и трубопровод 48 в полость насоса 40, в которой происходит предварительное смешивание компонентов. Возможен и комбинированный режим, когда компонент смеси из емкости 39 поступает и через вентиль 41 и через вентиль 42. Второй компонент подается по трубопроводу 45 из емкости 38. Положение управляющих органов вентилей 41, 42 определяет содержание воды в топливе или качество получаемой смеси (в зависимости от места, занимаемого смесителем в общем цикле многостадийной обработки). После нескольких циклов циркуляции (3-50 топливо пригодно к длительному хранению.

В случае, если топливо должно поступать на выход смесителя, открывают вентиль 44 и закрывают вентиль 43, так что топливо из смесителя поступает непосредственно к потребителю в емкости 4-7 или емкость 8.

Важной особенностью устройства является то, что изменение производительности насоса 40, сопряженное с изменением питающего напряжения или нестабильностью параметров самого насоса не отражается на составе смеси.

Кавитационная обработка осуществляется в смесителе следующим образом. Основной поток обрабатываемой среды (например, первый компонент смеси) подается в полость корпуса 31 через канал 32. При прохождении потоком завихрителей 34, особенно при наличии в полсти корпуса диффузоров и конфузоров, за ними образуются кавитационные каверны, в которых происходит интенсивное дробление и перемешивание компонентов смеси. Второй компонент подается по трубкам 35 непосредственно в зону кавитации, что способствует более интенсивному перемешиванию.

Дальнейшему увеличению степени гомогенизации способствует выбор оптимальных положений трубок 35 при обработке конкретной смеси.

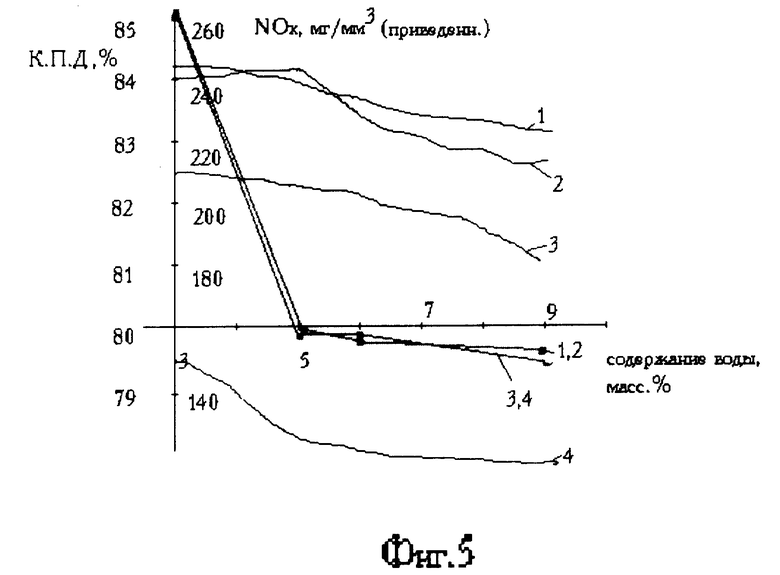

Результаты проведенных испытаний приведены на фиг. 5. Кривые (1) относятся к топливу с размером частиц воды 2-5 мкм и характеризуют приведенное содержание оксидов азота (тонкая черная линия) и КПД котла (толстая серая линия). Кривые (2) относятся к смеси с размером частиц воды менее 1 мкм при одностадийной обработке. Соответственно кривые 3 и 4 характеризуют вышеназванные параметры при размере частиц воды менее 1 мкм и двух- и трехстадийной обработке с промежуточной выдержкой 24 часа.

Нетрудно видеть, что при размере частиц менее 1 мкм, многостадийной обработке с выдержкой и влажности 5-6% низкое содержание оксидов азота в продуктах сгорания сочетается с высоким КПД котлоагрегата. Проводившиеся исследования свидетельствуют также, что указанный эффект достигается за счет структурных изменений в поверхностном слое капель воды при многостадийной кавитационной обработке с последующей выдержкой.

Таким образом предлагаемое решение позволит существенно снизить количество вредных выбросов в атмосферу при сохранении высоких энергетических характеристик топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143312C1 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2081689C1 |

| СМЕСИТЕЛЬ | 1995 |

|

RU2079352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

| ПРОТОЧНЫЙ ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ НЕФТЕПРОДУКТОВ | 1998 |

|

RU2135985C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА | 1994 |

|

RU2105042C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 1994 |

|

RU2079350C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300696C1 |

Использование: при создании топливных смесей для котлоагрегатов, печей, турбин и иных энергетических установок.

Сущность изобретения: жидкое топливо содержит основной углеводородный компонент и воду. В качестве основного углеводородного компонента используют мазут, при этом содержание воды поддерживают в диапазоне 5-6 мас.%, а размер капель воды не превышает 1 мкм. В состав топлива входят капли воды, полученные в результате многостадийной последовательной гидродинамической кавитационной обработки и выдержки. Кавитационную обработку проводят при числе кавитации 1,5 - 4,5. В результате использования изобретения снижается количество оксидов азота, выделяемых при сжигании топлива, увеличивается срок хранения топлива. 2 с. и 7 з. п. ф-лы, 5 ил.

| Кавитационный реактор | 1985 |

|

SU1315007A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1998-10-20—Публикация

1996-09-18—Подача