Изобретение относится к горелочным устройствам для сжигания топлив, преимущественно газообразных, и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Целью изобретения является повышение надежности и расширение условий эксплуатации.

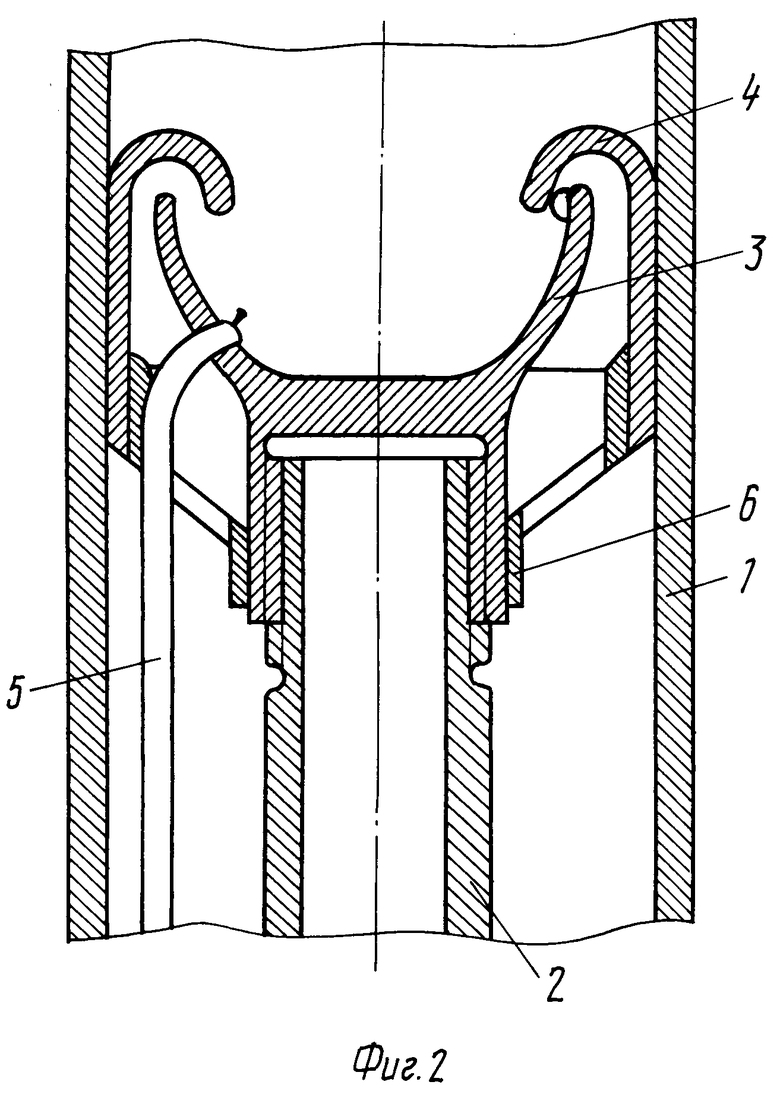

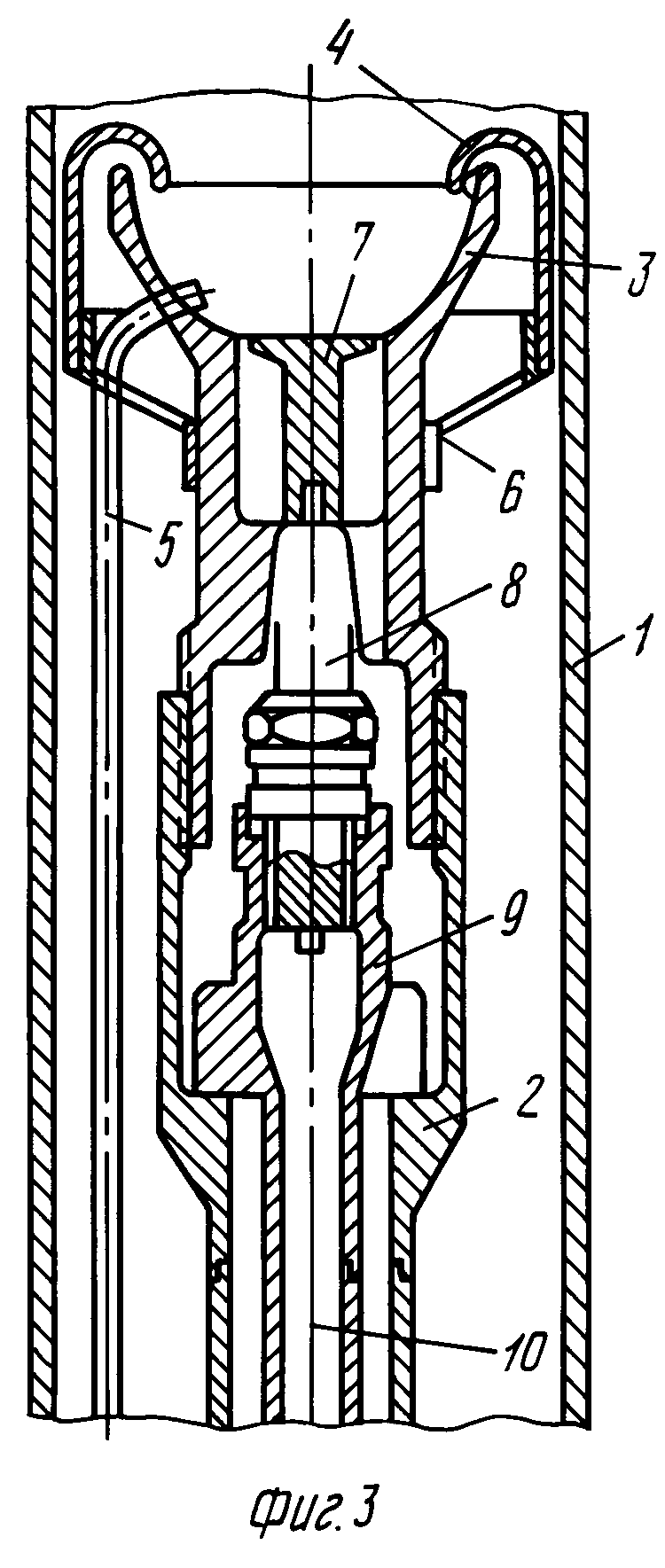

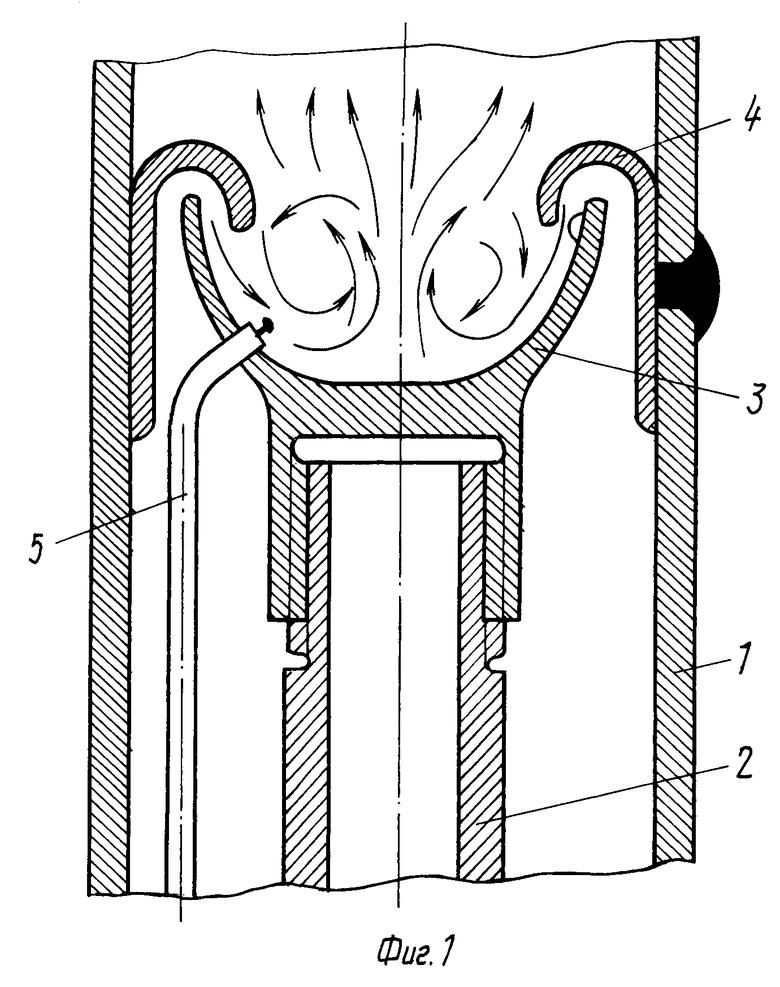

На фиг.1 изображено предлагаемое горелочное устройство, продольный разрез, вариант I; на фиг.2 - то же, вариант II; на фиг.3 - то же, вариант III.

Горелочное устройство (см.фиг.1) содержит внешнюю трубу 1, соосно установленную с ней внутреннюю газовую трубу 2, снабженную на выходном торце стабилизатором 3, выполненным в форме чаши с краями, направленными к выходу из устройства, и заключенным внутри завихрителя 4, имеющего в передней части форму полутора. Завихритель 4 прикреплен к внешней трубе 1, например, при помощи сварки (см.фиг.1). При этом относительный монтаж завихрителя 4 и стабилизатора 3 обеспечивает нахождение краев стабилизатора 3 симметрично и внутри внутреннего объема полутора завихрителя 4. Центровка стабилизатора 3 обеспечивается установленным до него центратором трубы 2. В трубе 2 до стабилизатора 3 имеются газовыводные отверстия. Через кольцевой зазор между внешней 1 и внутренней 2 трубами, а далее через боковую поверхность чаши стабилизатора 3 проведена термопара 5 с горячим спаем, несколько входящим внутри чаши.

К стабилизатору 3 (см.фиг.2) прикреплен завихритель 4 с помощью специального соединителя 6, имеющего отверстие для прохода газовоздушной смеси. В данном варианте центратор отсутствует, ибо его функции выполняет комплекс "соединитель-завихритель". При этом завихритель имеет минимальный зазор относительно трубы 1.

Стабилизатор 3 (см.фиг.3) имеет центральное отверстие, а по оси внутренней трубы 2 расположен электроизолированный от нее электрод 7, образующий с центральным отверстием стабилизатора 3 кольцевой зазор.

В данной конструктивной модификации электрод 7 соединен со стандартной автомобильной свечой 8, использование которой позволяет наиболее технически просто и надежно решить проблему электроизоляции электрода 7 от внутренней трубы 2. Свеча 8 своей обращенной к стабилизатору 3 частью самоцентрируется с последним, а обратным концом, имеющим резьбу, ввертывается в центральную трубу 9, внутри которой проходит изолированный от нее, например, кварцевой (фарфоровой) трубкой или высокоомным шлангом, электропровод 10. Электропровод 10 выводится из горелочного устройства с помощью электроизолирующего уплотнения.

На боковой поверхности внутренней газовой трубы 2 до стабилизатора 3 имеются газовыходные отверстия. В качестве вывода в зону горения может быть также использован кольцевой зазор между электродом 7 и центральным отверстием стабилизатора 3. В этом случае предусмотрена возможность свободного прохода газа вдоль всего канала между наружной поверхностью трубы 9, свечи 8, электрода 7 с одной стороны и внутренней поверхностью трубы 2 и стабилизатора 3 с другой. В этом случае пpочие газовыходные отверстия в трубе 2 могут быть полностью или частично заглушены.

Горелочное устройство (см.фиг.1) работает следующим образом.

В кольцевой зазор между внешней воздухоподающей трубой 1 и внутренней газовой трубой 2 подают воздух, включают источник зажигания и во внутреннюю трубу 2 подают газ. По выходе газа из трубы 2 через газовыдающие отверстия в кольцевом канале между трубами 1 и 2 происходит частичное смесеобразование. Газовоздушная смесь, проходя между стабилизатором 3 и завихрителем 4, совершает поворот на 180о. При этом в зоне горения образуется мощный тороидальный вихрь, причем направление движения свежей смеси на входе в зону горения противоположно направлению срыва пламени. Это способствует улучшению стабилизации пламени, дает возможность работы в более форсированных режимах и в более широком диапазоне соотношения воздух/топливо. Воспламенение и наличие устойчивого пламени устанавливаются с помощью термопары 5, проведенной в зону горения через кольцевой канал между трубами 1 и 2 и далее через стенку чаши стабилизатора 3.

Горелочное устройство (см. фиг. 2) отличается тем, что завихритель 4 крепится не к внешней трубе 1, а к стабилизатору 3, работает аналогично устройству по фиг.1. Однако преимуществом конструкции с завихрителем, скрепленным со стабилизатором, является возможность перемещения внутренней трубы 2 со стабилизатором 3 по длине внешней трубы 1 и изменения при этом расстояния L от стабилизатора 3 до конца внешней трубы 2. Изменение L, а вместе с тем отношения L к диаметру D внешней трубы 2 дает возможность при  < 10 < 10 получать режим спокойного, а при

< 10 < 10 получать режим спокойного, а при  > 10 > 10 вибрационного горения разных частот и амплитуд в зависимости от L. Поэтому при работе горелочного устройства по фиг.2 предварительно или уже после зажигания устанавливают требуемое значение

> 10 > 10 вибрационного горения разных частот и амплитуд в зависимости от L. Поэтому при работе горелочного устройства по фиг.2 предварительно или уже после зажигания устанавливают требуемое значение  .

.

Горелочное устройство (см. фиг.3) отличается от предыдущих вариантов прежде всего возможностями собственного зажигания и контроля пламени.

При работе устройства по фиг.3 после подачи воздуха через электропровод 10 подают высокое напряжение на электрод 7 и кольцевой зазор между центральным отверстием в стабилизаторе 3 и электродом 7 используется как искровой промежуток. После зажигания этот же зазор используется для контроля наличия пламени по ионизации, для чего производится переключение электропровода 10 с источника высокого напряжения на слаботочную сеть контроля, включающую, например, стандартное запально-защитное устройство.

Центральное отверстие в стабилизаторе 3 дает возможность помимо работы в режиме выдачи газа через боковые отверстия во внутренней трубе 2 работать также в режиме выдачи всего или части газа через кольцевой зазор в центральной части стабилизатора 3.

Существенным достоинством конструкции по фиг.3 является также возможность (для соединения электрода 7 и электропровода 10, а также для центровки и изоляции электрода) использования стандартной автомобильной свечи.

Использование стабилизатора 3 с центральным отверстием, в котором размещен электрод 7, образующий с этим отверстием кольцевой зазор, дает возможность использовать этот зазор для зажигания и контроля пламени по ионизации. При этом отпадает необходимость электроизоляции внутренней трубы 3 от внешней и значит необходимость установки на внутренней трубе 2 керамического центратора, который заменяется обыкновенным металлическим. Это дает лучшую центровку и в связи с этим надежность стабилизации. Это же дает значительное повышение надежности зажигания и контроля пламени по ионизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1989 |

|

RU2028549C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1993 |

|

RU2044221C1 |

| Горелка | 1991 |

|

SU1815502A1 |

| ИНЖЕКЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА НЕПОЛНОГО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2053448C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1994 |

|

RU2069817C1 |

| Горелка | 1989 |

|

SU1700337A1 |

| ГАЗОВЫДАЮЩАЯ ТРУБКА | 1992 |

|

RU2050964C1 |

| Горелочное устройство | 1989 |

|

SU1638465A1 |

| Горелочное устройство | 1990 |

|

SU1768872A1 |

| Горелочное устройство | 1989 |

|

SU1631228A1 |

Изобретение относится к горелочным устройствам для сжигания топлив и может быть использовано в химической, нефтехимической и других отраслях промышленности. Цель изобретения - повышение надежности и расширение условий эксплуатации. Горелочное устройство содержит внешнюю воздухоподающую трубу 1, внутреннюю трубу 2, стабилизатор 3, выполненный в форме чаши с краями, направленными к выходу из устройства, завихритель 4, термопару 5. 3 з.п. ф-лы, 3 ил.

| Горелочное устройство | 1982 |

|

SU1059361A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-09—Публикация

1989-04-11—Подача