Изобретение относится к области обогащения полезных ископаемых.

В уровне техники известен способ обогащения железных руд, включающий многостадийное измельчение и магнитную сепарацию исходного материала с выделением хвостов в каждой стадии, концентрата - в последней стадии [1].

Недостаток способа - низкое качество получаемого концентрата.

Известен также способ обогащения железных руд, включающий измельчение исходного материала, разделение измельченного материала на тонкую и крупную фракции, измельчение крупной фракции, обогащение тонкой и измельченной крупной фракций с получением концентрата и хвостов [2].

При разделении измельченного исходного материала в крупную фракцию переходят, в основном, сростки, включающие тонко-вкрапленные рудные минералы со сложным типом срастания с нерудными минералами, что обусловливает их высокую прочность. При измельчении крупной фракции исходного материала происходит раскрытие части менее прочных сростков с образованием тонких раскрытых частиц, крупные классы измельченной крупной фракции концентрируют сростки с наиболее тонкой вкрапленностью и сложным типом срастания минералов. При обогащении эти сростки переходят, как правило, в концентрат и снижают его качество, что является недостатком известного способа.

Цель изобретения - повышение качества концентрата за счет устранения разубоживания его крупными сростками.

Цель достигается при использовании совокупности существенных признаков, характеризующих предлагаемый способ обогащения железных руд.

Сущность изобретения заключается в том, что в способе обогащения железных руд, включающем измельчение исходного материала, разделение измельченного материала на тонкую и крупную фракции, измельчение крупной фракции, обогащение тонкой и измельченной крупной фракций с получением концентрата и хвостов, измельченную крупную фракцию разделяют в гидроциклоне на слив и пески, причем концентрат, полученный из песков, объединяют с измельченным материалом.

Благодаря тому, что измельченную крупную фракцию разделяют в гидроциклоне на слив и пески, а концентрат, полученный из песков, объединяют с измельченным материалом, устраняется разубоживание конечного концентрата крупными сростками. Это достигается за счет выделения этих сростков в пески гидроциклона и их последующего обогащения и измельчения, в результате чего крупные сростки измельченной крупной фракции подвергаются дополнительному обогащению и измельчению, что позволяет раскрыть их и удалить бедные в хвосты. Таким образом, на обогащение с получением конечного концентрата поступает материал, представленный раскрытыми частицами, легко поддающимися обогащению, что позволяет получить концентрат высокого качества.

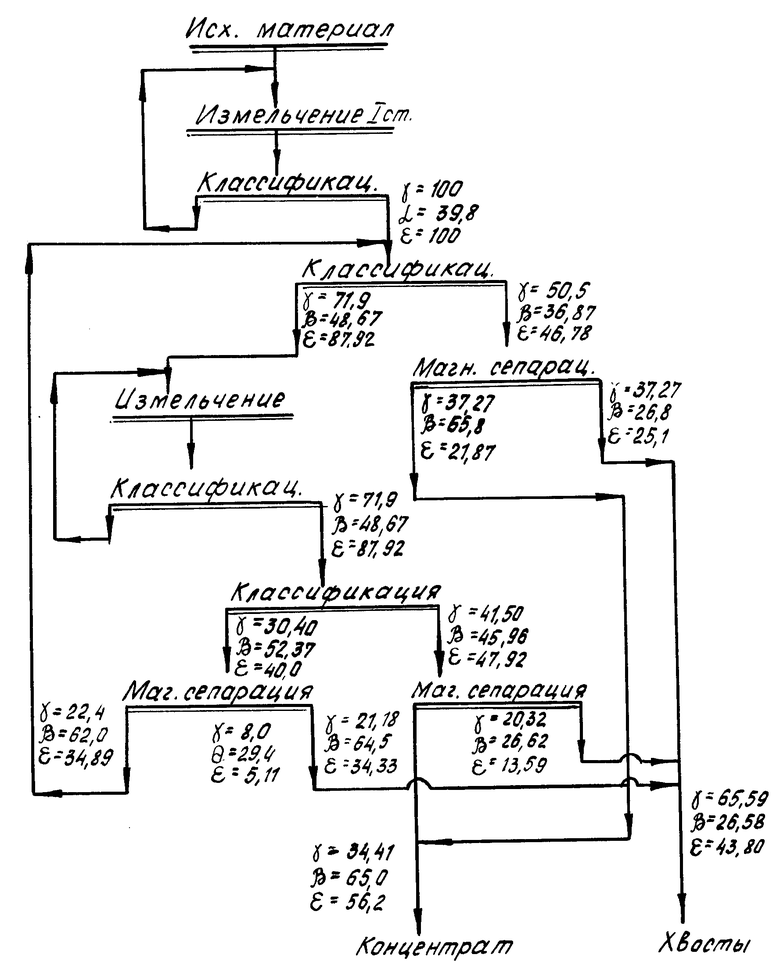

На чертеже показана схема осуществления предлагаемого способа обогащения железных руд.

Предложенный способ осуществляют следующим образом.

Исходный материал измельчают. Измельченный материал разделяют на крупную и тонкую фракции. Крупную фракцию измельчают. Измельченную крупную часть разделяют в гидроциклоне на слив и пески. Тонкую фракцию, слив и пески гидроциклона подвергают обогащению с получением концентрата и хвостов. Концентрат, полученный из песков гидроциклона, объединяют с измельченным материалом.

П р и м е р. Исходный материал с массовой долей железа общего 39,8% измельчался в мельнице МШЦ 40х50, работающей в замкнутом цикле с классификатором 1 КСН-300. Слив классификатора крупностью 53% класса минус 0,044 мм классифицировался в гидроциклонах ГЦ 36 на слив крупностью 98% класса минус 0,044 мм, и пески крупностью 32% класса минус 0,044 мм. Слив гидроциклонов ГЦ 36 обогащался на сепараторах ПБМ-120/300 с получением концентрата и хвостов. Пески гидроциклонов ГЦ 360 измельчались в мельнице МШЦ 45х60, работающей в замкнутом цикле с гидроциклонами ГЦ 35. Слив гидроциклонов ГЦ 35 крупностью 92 класса минус 0,044 мм разделялся в гидроциклоне ГЦ 50 на слив и пески крупностью 96 и 81% класса минус 0,044 мм, соответственно. Слив и пески гидроциклона ГЦ 35 обогащались на сепараторах ПБМ-ПП-120/300 с получением концентрата и хвостов. Концентрат, полученный из песков гидроциклонов ГЦ 50, объединялся со сливом классификатора. В результате получен суммарный концентрат с массовой долей общего железа 65%.

Для сравнения был проведен опыт по способу прототипа и получен концентрат с массовой долей общего железа 64,5%.

Таким образом, предлагаемый способ позволяет повысить массовую долю железа в концентрате на 0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2043165C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028833C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028832C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2067026C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028828C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2028829C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1994 |

|

RU2079373C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011416C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2044572C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011417C1 |

Способ обогащения железных руд заключается в следующем. Исходный материал измельчают. Измельченный материал разделяют на крупную и тонкую фракции. Крупную фракцию измельчают. Измельченную крупную часть разделяют в гидроциклоне на слив и пески. Тонкую фракцию, слив и пески гидроциклона подвергают обогащению с получением концентрата и хвостов. Концентрат, полученный из песков гидроциклона, объединяют с измельченным материалом. 1 ил.

СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД, включающий измельчение исходного материала, разделение измельченного материала на тонкую и крупную фракции, измельчение крупной фракции, магнитную сепарацию тонкой и измельченной крупной фракций с получением концентрата и хвостов, отличающийся тем, что перед магнитной сепарацией крупной фракции ее подвергают классификации в гидроциклоне с выделением слива и песков, пески направляют на магнитную сепарацию, а концентрат магнитной сепарации песков объединяют с исходным измельченным материалом.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кармазин В.В | |||

| и др | |||

| Современные методы обогащения.М.:Недра, 1962, с.513. | |||

Авторы

Даты

1995-02-20—Публикация

1992-02-25—Подача