Изобретение относится к обогащению полезных ископаемых, в частности к обогащению смешанных железных руд.

Известен способ, включающий магнитную сепарацию исходного материала с получением концентрата и хвостов [1] Для повышения эффективности обогащения исходный материал подвергают измельчению, классификации, обесшламливанию и обогащению с получением концентрата и хвостов.

Известен также способ обогащения смешанных железных руд, включающий измельчение и классификацию исходного материала, обесшламливание измельченного материала, магнитную сепарацию обесшламленного материала с получением магнитного продукта и хвостов, подачу промпродукта на классификацию [2] В смешанных железных рудах рудная часть представлена минералами (в основном, магнетит и гематит), которые имеют сопоставимые удельные веса, но различные магнитные и прочностные свойства. Слабомагнитные минералы имеют, как правило, меньшую прочность и при измельчении переходят в основном в тонкие фракции.

В известном способе обогащения при обесшламливании измельченного материала рудные минералы и крупные сростки переходят в обесшламленный материал, а при магнитной сепарации частицы, включающие сильномагнитные рудные минералы, выделяются в концентрат, а слабомагнитные в хвосты.

Низкая эффективность обогащения объясняется значительными потерями слабомагнитных минералов с хвостами и невысоким качеством концентрата из-за извлечения в концентрат сростков.

При создании настоящего изобретения ставилась задача повышения эффективности обогащения.

Такой технический результат достигается при использовании совокупности существенных признаков, характеризующих предлагаемый способ обогащения смешанных железных руд.

Сущность предлагаемого изобретения состоит в том, что в способе обогащения смешанных железных руд, включающем измельчение и классификацию исходного материала, обесшламливание измельченного материала, магнитную сепарацию обесшламленного материала с получением магнитного продукта и хвостов, магнитную сепарацию магнитного продукта с получением концентрата и промпродукта, подачу промпродукта на классификацию, обесшламленный материал разделяют на тонкую и крупную фракции, при этом тонкую фракцию объединяют с магнитным промпродуктом.

Благодаря тому, что в предлагаемом способе тонкую фракцию обесшламленного материала, представленную в основном слабомагнитными минералами, направляют на магнитную сепарацию с получением концентрата и промпродукта, снижается количество слабомагнитных минералов, удаляемых в хвосты. При этом часть тонкой фракции слабомагнитных рудных минералов механически захватывается в магнитные флокулы и переходит в концентрат. Остальная часть тонкой фракции выделяется в промпродукт и поступает на классификацию, а затем на обесшламливание. Дополнительно обесшламливание позволяет удалить бедные и породные частицы и хвосты. В результате обесшламленный материал содержит меньшее количество бедных сростков и породных частиц, что позволяет получить на него концентрат более высокого качества.

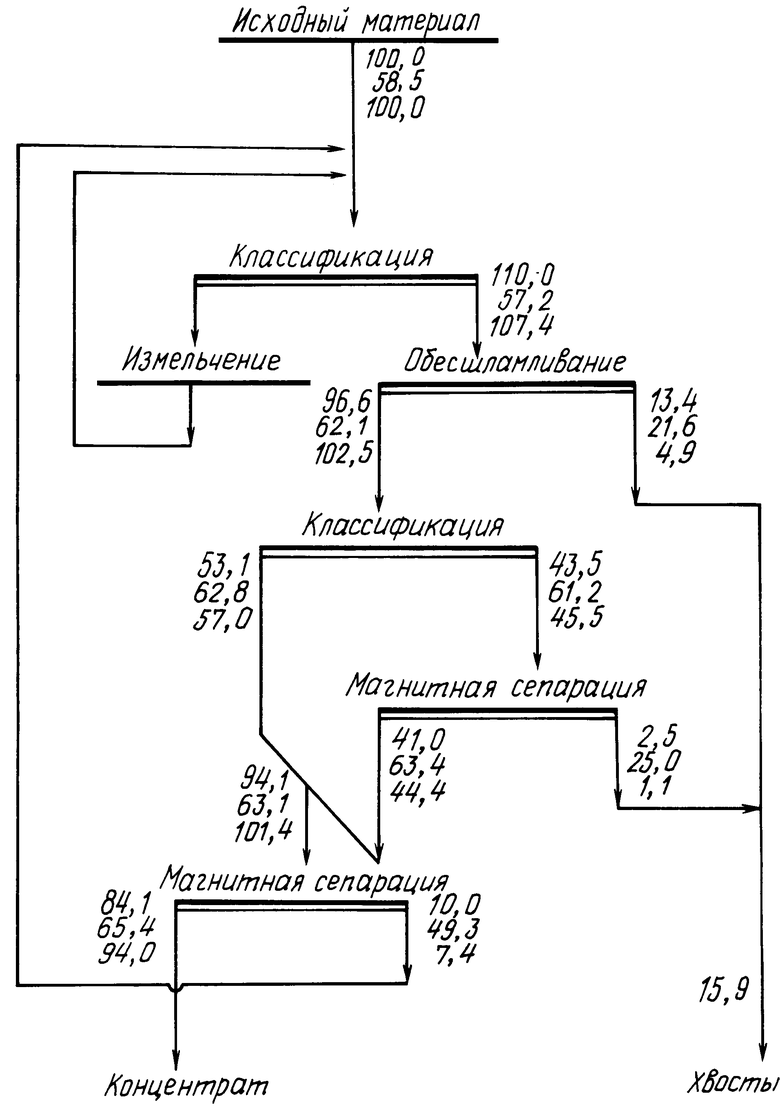

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Исходный материал измельчают и классифицируют. Измельченный исходный материал обесшламливают и разделяют на тонкую и крупную фракции. Крупную фракцию направляют на магнитную сепарацию с получением магнитного продукта и хвостов. Магнитный продукт объединяют с тонкой фракцией и направляют на магнитную сепарацию с получением концентрата и промпродукта, который направляют на классификацию.

Предлагаемый способ был реализован в промышленных условиях.

П р и м е р. Исходный материал крупностью 85,0% класса минус 0,05 мм с массовой долей железа 58,5% измельчался в мельнице МШЦ 55х60, работающей в замкнутом цикле, с гидроциклонами диаметром 360 мм. Слив гидроциклонов крупностью 93,0% класса обесшламливался в магнитном дешламаторе МД-9. Пески дешламатора классифицировались в гидроциклоне диаметром 350 мм на слив, крупностью 98% класса минус 0,05 мм, и пески крупностью 81,0% класса минус 0,05 мм. Пески гидроциклона диаметром 350 мм обогащались на сепараторе ПБМ-ПП-120/300 с получением магнитного продукта и хвостов. Магнитный продукт объединялся со сливом гидроциклона диаметром 350 мм и обогащался на сепараторе ПБМ-120/300 с получением концентрата и промпродукта. Промпродукт направлялся на классификацию в гидроциклонах диаметрами 360 мм.

В результате получен концентрат с массовой долей железа 65,4% при выходе 84,1%

Для сравнения был проведен опыт по известному способу и получен концентрат с массовой долей железа 65,1% при выходе 83,2%

Таким образом предлагаемый способ позволяет на 0,3% повысить массовую долю железа в концентрате и на 0,9% выход концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011416C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028833C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1994 |

|

RU2079373C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028828C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028832C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011417C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2044572C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2028829C1 |

| Способ магнитного обогащения руд | 1991 |

|

SU1803189A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028831C1 |

Использование: обогащение полезных ископаемых и позволяет решить задачу повышения эффективности обогащения. Сущность изобретения: исходный материал измельчают и классифицируют. Измельченный исходный материал обесшламливают разделяют на тонкую и крупную фракции. Крупную фракцию направляют на магнитную сепарацию с получением магнитного продукта и хвостов. Магнитный продукт объединяют с тонкой фракцией и направляют на магнитную сепарацию с получением концентрата и промпродукта, который направляют на классификацию. 1 ил.

СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД, включающий измельчение и классификацию исходного материала, обесшламливание измельченного материала, магнитную сепарацию обесшламленного материала с получением магнитного продукта и хвостов, магнитную сепарацию магнитного продукта с получением концентрата и промпродукта, подачу промпродукта на классификацию, отличающийся тем, что из обесшламленного материала перед подачей его на магнитную сепарацию выделяют тонкую фракцию, которую затем объединяют с магнитным продуктом.

| Евсиович С.Г., Журавлев С.И | |||

| Обогащение магнетитовых руд | |||

| М.: Недра, 1972 г., с.202. |

Авторы

Даты

1995-09-10—Публикация

1992-07-21—Подача