Изобретение относится к энергетике и может быть использовано, например, в энерготехнологических агрегатах.

Известен способ сжигания топлива с использованием центробежных и аэродинамических сил путем организации рядом и соосно расположенных тороидальных вихрей топливовоздушной смеси, для чего по оси тороидальных вихрей подают встречно сталкивающиеся потоки воздуха, которые предварительно закручивают [1].

Известен способ сжигания топлива с использованием центробежных, аэродинамических сил и сил гравитации [2], в котором топливо подают в камеру и равномерно распределяют в кипящем слое. Вторичный воздух вводят в газовое пространство топки вблизи ее стенки в тангенциальном направлении. Благодаря этому из постоянно подпитывающегося кольцевого завихренного потока воздуха мелкие частицы сжигаемого материала центробежной силой отбрасываются к стенке топочной камеры, а затем они вновь поступают в кипящий слой. Этим увеличивается время пребывания частиц в зоне реакции и повышается полнота их сжигания.

Недостатком известных способов сжигания является то, что относительная скорость обтекания частиц топлива окислителем не превышает скорости их витания в среде окислителя и не регулируется время пребывания частиц в зоне реакции, что и не обеспечивает интенсификацию процесса сжигания частиц топлива.

Наиболее близким техническим решением является способ сжигания в кипящем центробежном слое, где в зону реакции тангенциально подают газ-окислитель, создают вращающийся газовый поток, в который через тангенциальные сопла вводят частицы топлива, которые вовлекаются во вращательное движение и образуют под действием центробежных и аэродинамических сил слой топлива, продуваемый окислителем [3].

Однако известный способ не обеспечивает интенсификацию и необходимую полноту процесса сжигания топлива.

Это объясняется тем, что в известном способе не создаются условия для образования концентрированного центробежного псевдоожиженного слоя частиц топлива, следовательно, и нет однородности их обтекания с большими скоростями, кроме того, частицы топлива неравномерно проходят объем реакционной зоны и не регулируется время их пребывания в слое.

Целью изобретения является интенсификация процесса сжигания топлива путем увеличения скорости обтекания частиц топлива окислителем и регулирования времени пребывания частиц топлива в зоне реакции.

Цель достигается тем, что в способе сжигания, заключающемся в подаче измельченного топлива в верхнюю зону кипящего центробежного слоя и тангенциальной подаче в слой окислителя, тангенциальную скорость окислителя поддерживают выше теоретически равновесной скорости, а соотношение расходов окислителя и топлива поддерживают выше 0,4, перед подачей в слой топливо закручивают в направлении, совпадающем с направлением вращения слоя, при этом время пребывания топлива в слое регулируют изменением расхода топлива.

Проведенные эксперименты показали, что в ограниченных вихревых потоках можно получить два устойчивых типа течений, в которых частицы формируют в зависимости от параметров потоков слой разной концентрации: кипящий с порозностью ≈ 0,85 и псевдоожиженный с порозностью ≈ 0,5.

Концентрированный псевдоожиженный центробежный слой с порозностью ≈ 0,5 обеспечивает равномерное обтекание каждой частицы в слое со скоростями, превышающими скорости витания частиц в несущей газовой среде. Для получения и удержания концентрированного псевдоожиженного центробежного слоя входная тангенциальная скорость несущей газовой среды должна быть выше теоретической равновесной скорости, вычисленной из условия равенства аэродинамической и центробежной сил, действующих на частицу наименьшего диаметра, которую необходимо удержать в слое.

Концентрированный псевдоожиженный центробежный слой устойчив в широком диапазоне параметров потоков. Одновременное воздействие в нем на частицу центробежной и аэродинамической сил приводит к тому, что частицы обтекаются газообразным окислителем со скоростями, превышающими их скорость витания в несущей среде.

Так как горение угольных частиц в топочных устройствах проходит, в основном, в переходном и диффузионном режимах, увеличение скорости обтекания частиц топлива газообразным окислителем приведет к повышению скорости их горения и к интенсификации процесса. В слое можно сжигать крупные частицы, что позволяет уменьшить затраты на подготовку топлива к сжиганию.

Равномерное обтекание окислителем каждой частицы позволяет уменьшить общий коэффициент избытка воздуха и, как следствие, понизить количество образующихся вредных окислов азота.

Для удержания частиц в состоянии устойчивого концентрированного псевдоожиженного слоя необходимо, чтобы массовый расход несущей газовой фазы составил не менее 0,4 массового расхода топлива.

Интенсификацию и полноту сгорания частиц обеспечивает их последовательный проход через реакционную зону и регулирование времени пребывания частиц в зоне реакции. Для уменьшения потерь на входе в слой и обеспечения равномерного заполнения слоя перед подачей в слой топливо закручивают в направлении, совпадающем с направлением вращения слоя.

Время пребывания частиц в слое регулируют изменением расхода топлива, вводимого в верхние зоны слоя. Используется экспериментально выявленное свойство слабой зависимости массы вращающегося проточного концентрированного псевдожиженного центробежного слоя от количества вводимого в верхние зоны топлива. Тогда время пребывания частиц в слое τпреб= Мс/Gт, где Мс - масса вращающегося слоя; Gт - массовый расход топлива через слой.

Уменьшая количество подаваемого в слой топлива, увеличиваем время пребывания частиц в слое, увеличивая - уменьшаем. При прекращении подачи топлива в концентрированный псевдоожиженный центробежный слой частицы в нем могут находиться неограниченно долго.

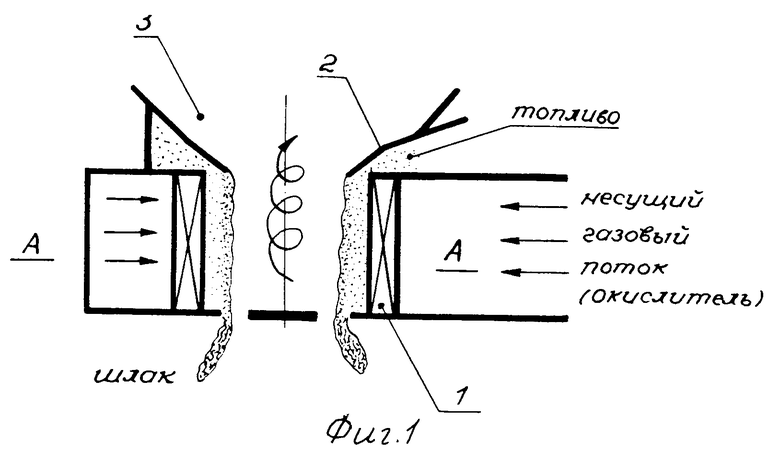

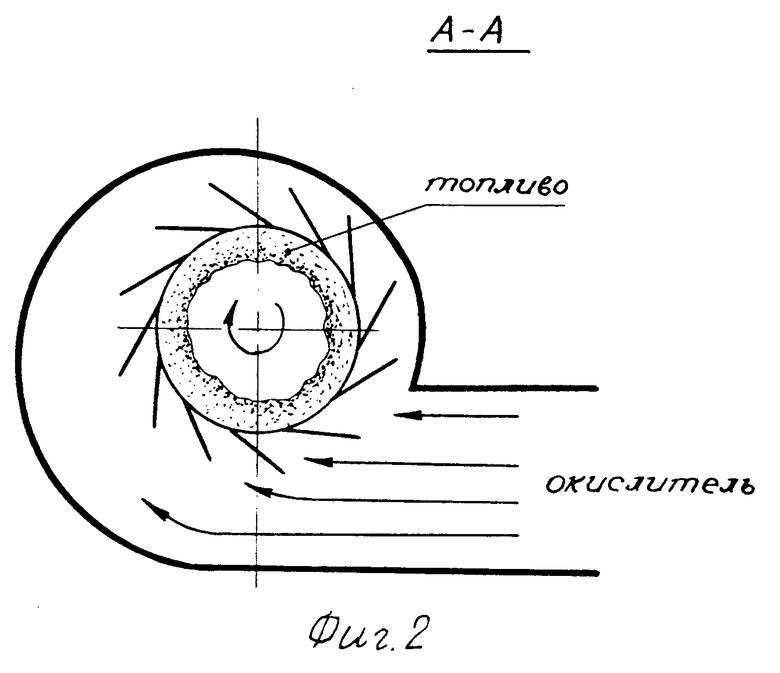

На фиг. 1 показано устройство для осуществления заявленного способа, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Устройство содержит закручивающую решетку с тангенциальными каналами 1, пережим 2, камеру 3 охлаждения (дожигания).

Несущий газовый поток (окислитель) вводят через закручивающую решетку 1 в рабочий объем, где образуют вращающийся газовый поток, выходящий через верхний пережим 2 в камеру 3 охлаждения (дожигания). Во вращающийся газовый поток вводят частицы топлива, которые вовлекаются газовым потоком окислителя во вращательное движение. При входных тангенциальных скоростях газа окислителя, превышающих теоретическую равномерную скорость, вычисленную из условия равенства аэродинамической и центробежных сил, действующих на частицу, удерживаемую в слое, создают концентрированный псевдоожиженный центробежный слой частиц топлива. Частицы топлива равно- мерно обтекаются окислителем со скоростями, превышающими скорость их витания в несущей газовой среде. Для удержания слоя в устойчивом состоянии массовый расход несущей газовой среды составляет не менее 0,4 массового расхода топлива.

После воспламенения топлива каким-либо известным способом происходит горение частиц в слое. В верхнюю зону слоя вводят новые порции топлива, с нижних зон слоя прореагировавшие частицы топлива выводят из зоны реакции. Новым порциям топлива предварительно сообщают вращательное движение, соответствующее вращению слоя. Газообразные продукты реакции с мелкими частицами выводят из зоны реакции в камеру 3, которая в зависимости от глубины проведенной реакции является камерой охлаждения или дожигания.

Время пребывания частиц топлива в слое, необходимое для завершения реакции, регулируют изменением расхода топлива, подаваемого в верхнюю зону слоя.

П р и м е р. В изотермической модели масса слоя при отсутствии расхода Мс = 7,5 кг, расход воздуха - 2,3 кг/с. При расходе через слой частиц Gт = 2,7 кг/c масса слоя Мс = 7,6 кг. Следовательно, время пребывания частиц в слое τпр= 7,6/2,7 = 2,8 с. При уменьшении расхода материала Gт = 2 кг/с τпр= 7,6/2 = 3,8 с, при Gт = 1 кг/с τпр= 7,6 с.

Высокие скорости равномерного обтекания частиц топлива окислителем приводят к повышению скорости и интенсификации процесса горения. Регулирование времени пребывания частиц в слое обеспечивает высокую полноту сгорания частиц топлива или доведение реакции до расчетной стадии.

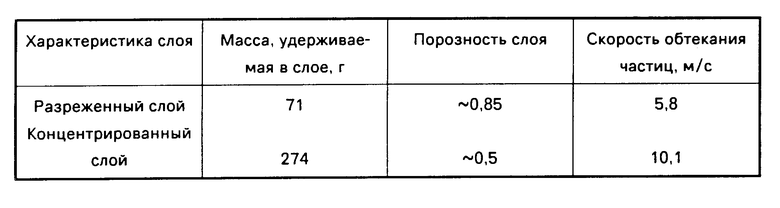

Преимущества концентрированного псевдоожиженного центробежного слоя представлены в таблице. Результаты получены в модельной вихревой камере диаметром 200 мм, для частиц диаметром 3,5 мм, плотностью 1100 кг/м3, несущая среда - воздух.

Из таблицы видно, что при концентрированном псевдоожиженном кипящем слое ≈ в 2 раза увеличивается скорость обтекания частиц и ≈ в 3,9 раза повышается масса удерживаемого вращающегося слоя частиц.

Таким образом, использование предложенного способа сжигания топлива позволяет интенсифицировать процесс горения, обеспечивает высокую полноту сгорания топлива, способ позволяет снизить коэффициент избытка воздуха как следствие равномерного обтекания окислителем каждой частицы и понизить количество окислов азота в продуктах сгорания, проводить процесс многоступенчато; сжигать в слое крупные частицы топлива; вести процесс сжигания в малых объемах и уменьшить металлоемкость топочных устройств.

Кроме того, предложенный способ позволяет осуществлять не только сжигание, но и энерготехнологическую переработку топлива, в частности газификацию топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ ЧАСТИЦ | 2020 |

|

RU2751943C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1990 |

|

RU2028568C1 |

| СПОСОБ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА И ВИХРЕВАЯ КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178543C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ВО ВЗВЕШЕННОМ СЛОЕ | 1991 |

|

RU2037742C1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2468292C2 |

| Способ сушки дисперсных материалов | 1980 |

|

SU948206A1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2047048C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| ВИХРЕВАЯ ТОПКА | 1990 |

|

RU2042084C1 |

Использование: в энергетических агрегатах. Сущность изобретения: подачу измельченного топлива осуществляют в верхнюю зону кипящего центробежного слоя и тангенциальную подачу в слой окислителя, тангенциальную скорость окислителя поддерживают выше теоретически равновесной скорости, а соотношение расхода окислителя и топлива поддерживают выше 0, 4, перед подачей в слой, топливо закручивают в направлении, совпадающем с направлением вращения слоя, при этом время пребывания топлива в слое регулируют изменением расхода топлива. 2 ил., 1 табл.

СПОСОБ СЖИГАНИЯ, заключающийся в подаче измельченного топлива в верхнюю зону кипящего центробежного слоя и тангенциальной подаче в последний окислителя, отличающийся тем, что, с целью интенсификации сжигания, тангенциальную скорость окислителя и соотношение расходов окислителя и топлива поддерживают выше соответственно теоретически равновесной скорости и 0,4, перед подачей в слой топливо закручивают в направлении, совпадающем с направлением вращения слоя, при этом время пребывания топлива в последнем регулируют изменением расхода топлива.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1179017, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1990-05-10—Подача